利用工业废料生产高白日用细瓷*

商灵芝

(唐山陶瓷股份有限公司 河北 唐山 063020)

利用工业废料生产高白日用细瓷*

商灵芝

(唐山陶瓷股份有限公司 河北 唐山 063020)

笔者以工业废料为主要原料,通过一系列试验研究,研制生产出高白日用细瓷。不仅利用了大量工业废弃物,降低了生产制造成本,而且产品质量有了很大地提高,尤其是产品的白度、硬度等物理、化学性能有了显著提高,为陶瓷行业开发利用工业废料开辟了一条新的道路。

工业废料 坯釉料配方 高白日用细瓷

前言

我国传统日用陶瓷行业是“三高一低”的产业,即高投入、高能耗、高污染、低产出的行业。目前,陶瓷企业面临许多困难,一是市场竞争日趋激烈,产品售价不升反降;二是随着陶瓷工业的发展,性能优良的原料日趋枯竭;三是陶瓷生产使用的原料、水、电、燃气的价格不断上涨,陶瓷企业的生产成本不断飙升,企业难以为继。开发新原料,利用劣质原料和工业废渣、废料代替日益枯竭的优质原料,降低生产成本,提高产品的质量档次已成为企业技术人员研究的新课题,这也符合国家产业政策。我们经过近两年的实验研究,成功地利用工业废料——唐山碱石、山西浑源煤矿废渣研制生产出高白日用细瓷,显著提高了产品质量,并承接出口定货。下面把研制生产过程向同行做一介绍。

1 研究内容

1.1 工业废料及原料的选择

工业废料的选择,主要是对其化学组成、矿物组成、烧结性能、工艺性能、烧结白度、储量以及来源是否稳定,对制品性能的影响,价格等指标进行综合分析、评价,根据分析结果最后再确定所用废料。

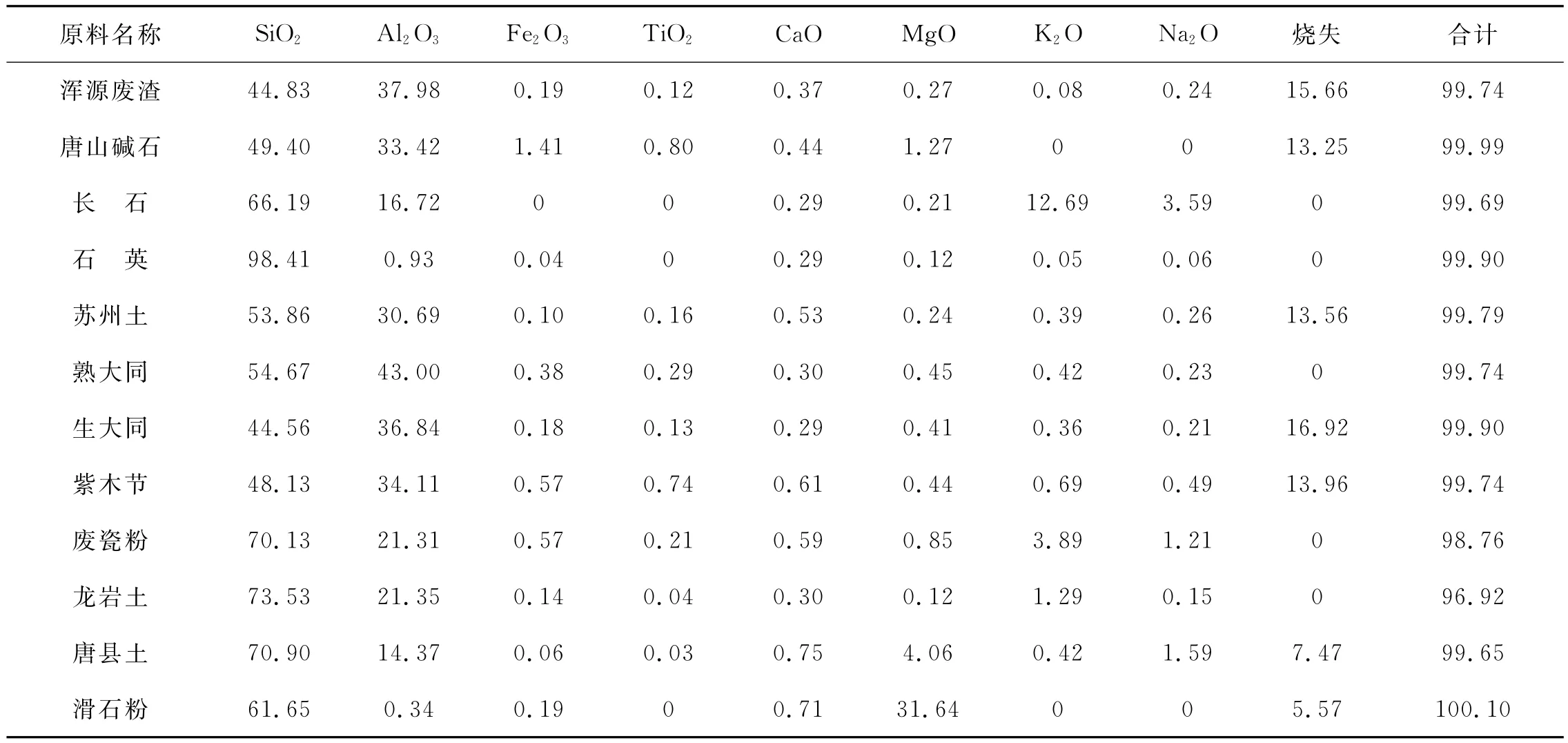

唐山碱石、山西浑源煤矿废渣是采煤行业的副产物,储量丰富,容易开采,价格低廉。外观呈黑色、灰色或浅灰色,致密块状,经1 300℃烧后呈白色或灰白色,属硬质粘土。唐山碱石、浑源煤矿废渣的化学成分见表1。

由表1中可知,其与生大同土铝含量、烧失量相近。可代替部分生大同土,以满足配方中氧化铝的含量。因碱石和废渣较大同土的可塑性差,在设计配方时应适当增加强可塑性原料,以满足成形性能要求。本实验所用坯、釉原料的化学成分见表1、表2。

表1 坯用原料化学成分(质量%)

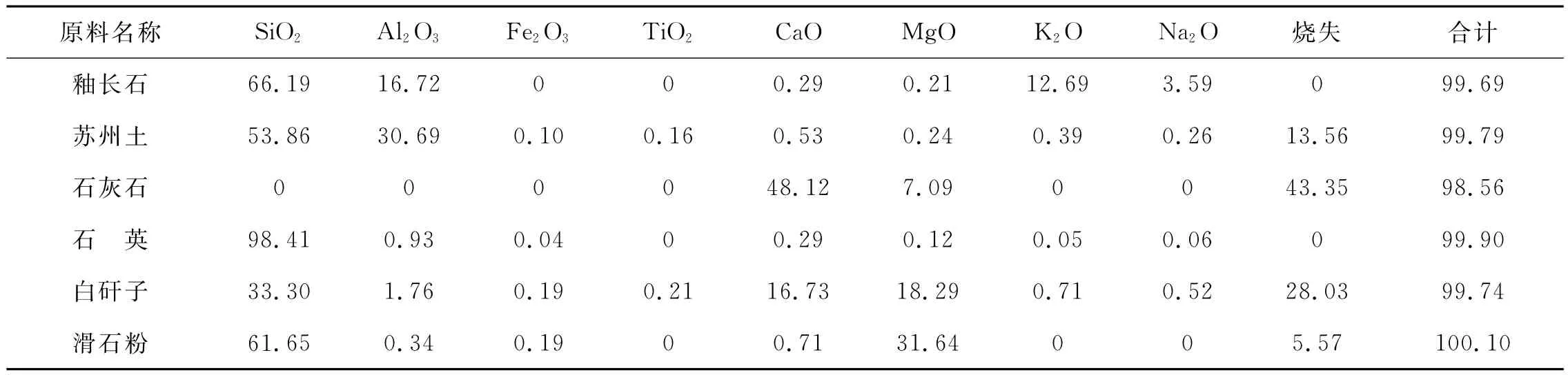

表2 釉用原料化学成分(质量%)

1.2 坯料配方的确定

1.2.1 坯料配方设计原则

1)以产品的物理化学性能、使用性能要求以及利用多碱形成最低共熔点降低烧成温度,作为坯体组成的主要依据。

2)在拟定坯料配方时,借鉴本公司同类产品以及国内外各相关企业积累的经验和数据,以节约时间,有利于提高效率。

3)了解各种原料对产品性能的影响是配料的基础。选择坯用原料时,应综合考虑其对生产工艺的影响以及与产品物化性能的对应关系。

4)配方应满足生产工艺要求。即坯体应适应成形、干燥与烧成的要求。

5)采用的原料应来源丰富、质量稳定、运输方便、价格低廉,尽量就地取材、物尽其用。

在实验中,通过计算机辅助设计计算,预测配方的基本性能。然后根据试验结果,推测基本的烧成温度和烧成制度。通过进行对比实验,根据坯体的烧结性能、工艺性能、外观性能和其他指标再做适当的调整,确定坯体性能的最佳配方。

1.2.2 坯料配方的确定

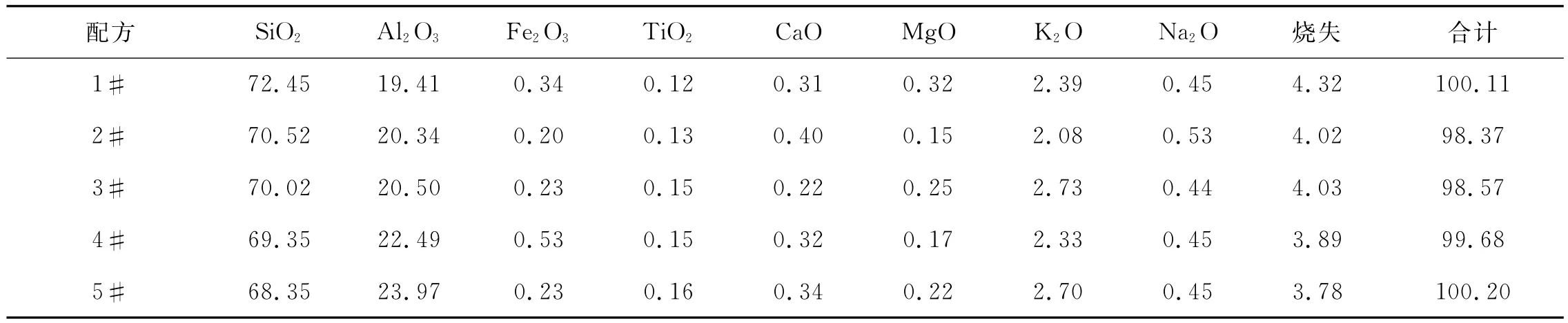

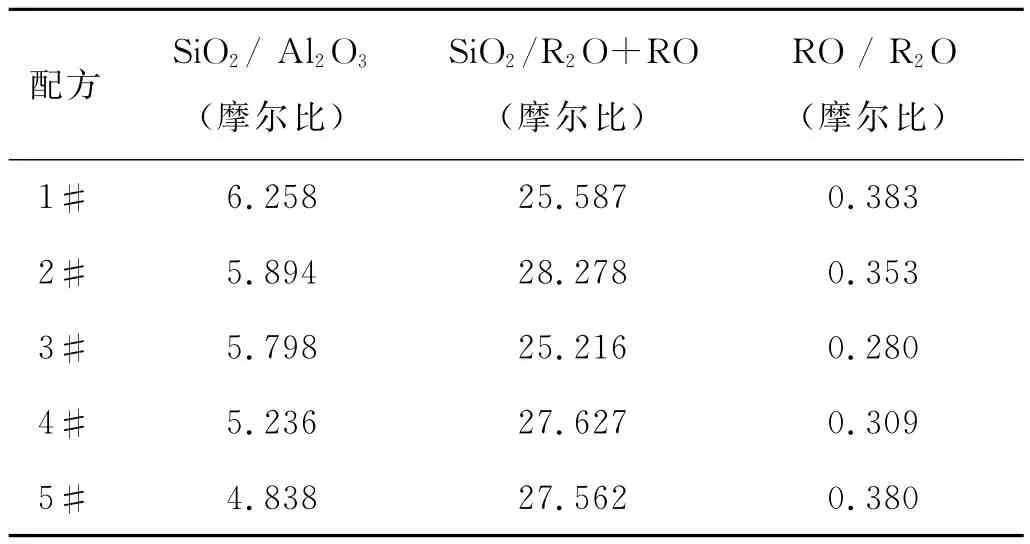

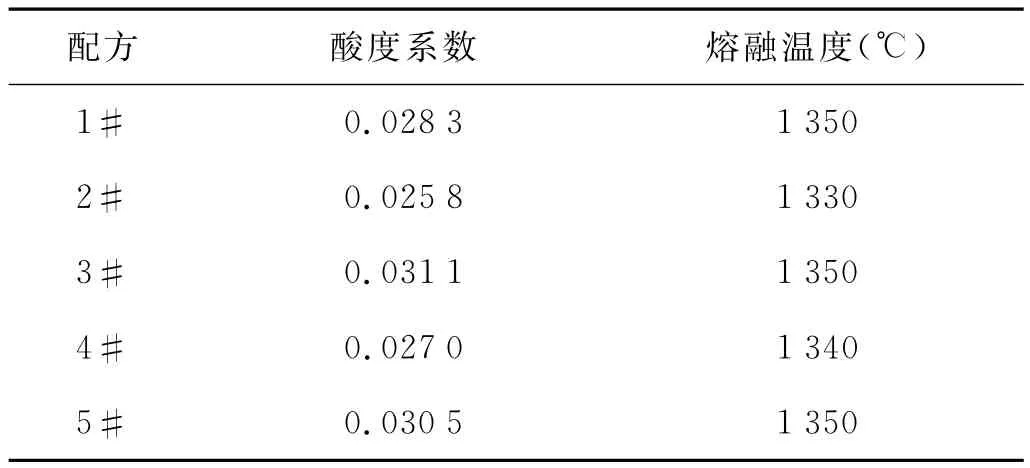

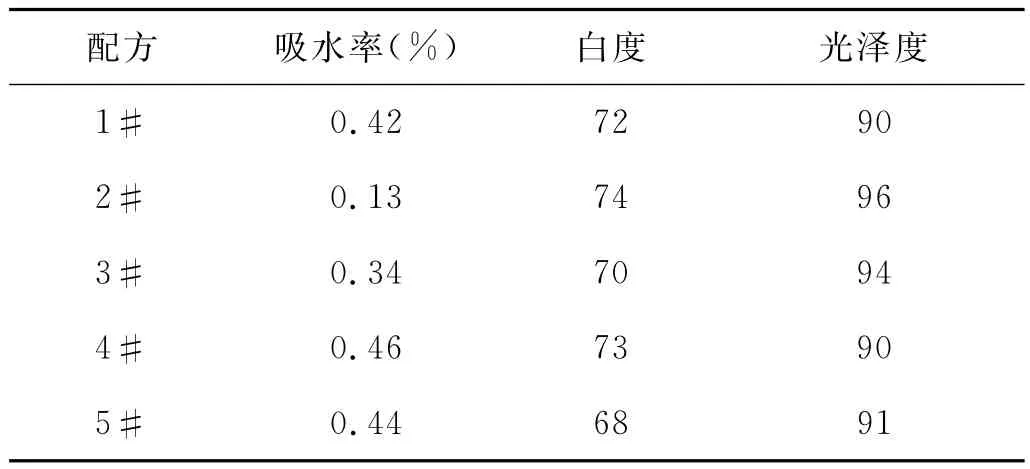

根据理论计算、初选原料、参考有关资料并结合实际经验,初步设计了几组配方(1#、2#、3#、4#、5#)。应用计算机辅助设计软件,对这些配方和性能进行了计算和预测。这些坯体配方的化学组成、各组坯体配方计算值系数、坯料配方性能预测分别如表3、表4、表5所示。

表3 坯体配方化学组成(质量%)

表4 坯体配方各系数计算值

表5 各组坯体配方性能预测

用上述配方制备泥料,在1 220℃烧成后各试样的物理性能见表6。

通过以上烧成试样性能的对比可知,2#配方的烧结性能、白度和光泽度最佳,但与预期指标还有一定差距。

为进一步提高坯体的性能,在2#配方的基础上,采取以下措施对配方进行调整。

1)通过调整可塑性粘土的种类和数量,如加入一定量的高塑性粘土来改善坯料的成形性能,从而进一步提高配方中低质原料的加入量,改善坯体的质量。

表6 烧成后各试样性能

2)引入一定量的化工原料作为微量添加剂,利用颜色互补原理和固熔产生缺陷的原理来消弱和中和铁、钛离子的着色作用,最大限度地提高产品的白度。

3)采用复合熔剂,利用多碱最低共熔点降低烧成温度,同时严格控制好烧成温度,增强熔剂效果。因本实验所使用的浑源废渣和唐山碱石等地方原料普遍都含有较高的钙镁等熔剂离子,所以会造成烧成温度较低,这在节能方面是有利的。但是,钙质熔剂量的偏高,可使制品在较窄温度范围内产生大量液相,且液相粘度随温度升高而急剧下降,造成产品变形。为此,采用复合熔剂,充分利用各种熔剂的性能和复合碱效应,寻找合理组分配比,在实现增强熔剂效果、减少制品内部气孔、降低产品能耗的同时,消除产品变形缺陷。

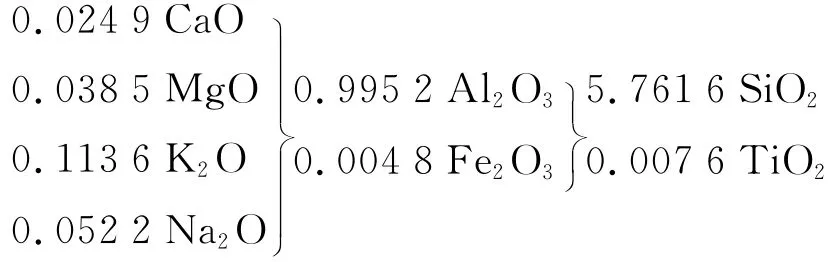

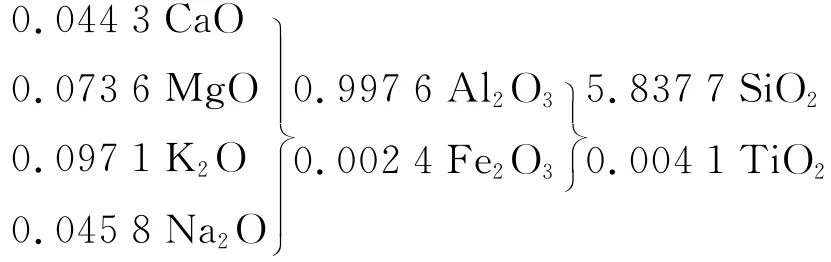

依据2#配方和以上的设计思路,进行大量梯度试验,以确定最佳原料成分组成、添加剂引入量及复合熔剂的合理配比,最后确定12#配方为最终优化配方。12#配方制备的注浆泥和滚压泥的化学组成见表7。

表7 12#配方化学组成(质量%)

12#配方的坯式为:

注浆泥:

滚压泥:

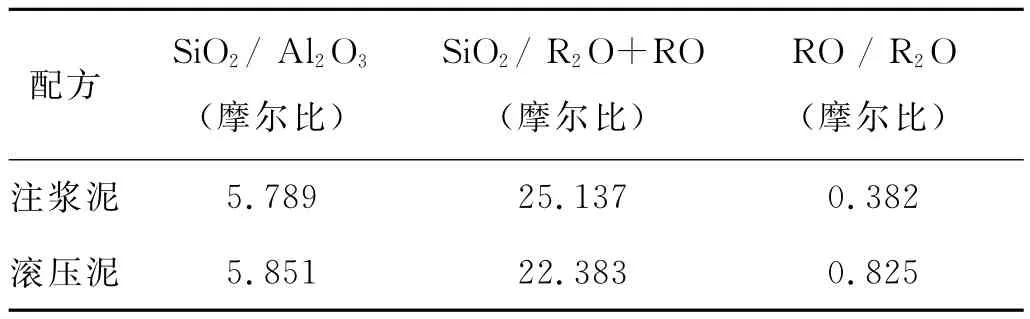

12#坯体配方的各系数计算值、坯体配方性能预测分别见表8、表9。

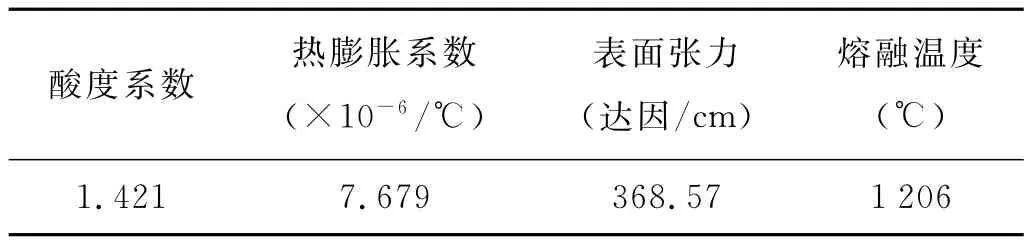

表8 坯体配方的各系数计算值

表9 坯体配方性能预测

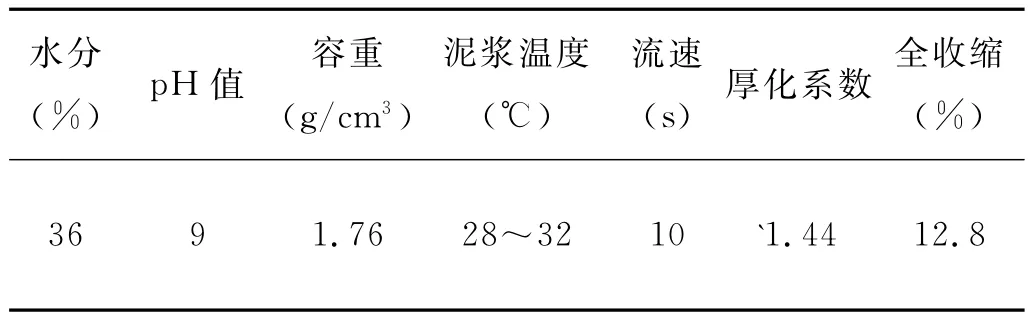

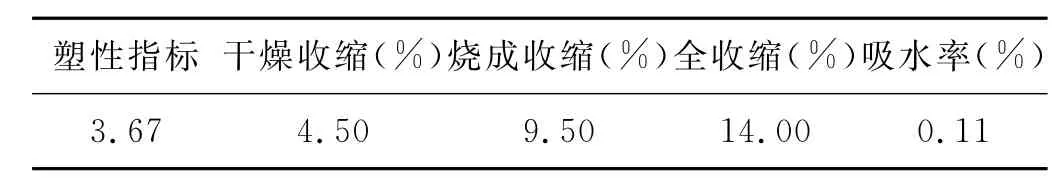

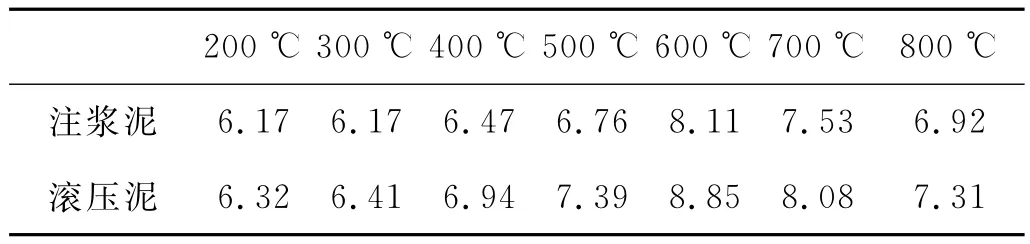

12#配方的一些物理、化学性能指标如表10、表11、表12所示。

表10 12#配方注浆泥性能检测结果

表11 12#配方滚压泥性能检测结果

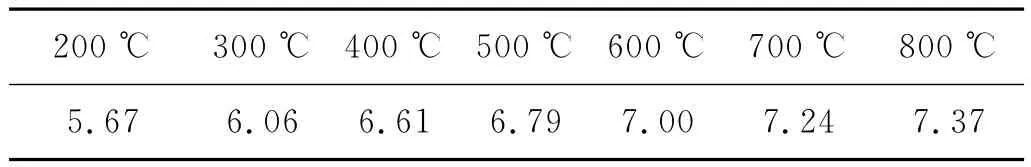

表12 12#配方热膨胀系数(×10-6/℃)

1.3 釉料配方的确定

依据坯料配方的有关数据,参考本公司原有的釉料配方,确立了提高坯釉适应性和釉面光泽度,综合考虑釉浆生产、使用工艺性能的配方设计原则。在传统长石釉配方的基础上,引入大量瓷粉及氧化锌等添加剂,以提高釉料的始熔温度,降低高温粘度,克服釉泡缺陷;同时制品的釉面光泽度、平整度、釉面硬度等指标有了显著提高;大量瓷粉的引入加强了坯体和釉面间离子的相互扩散,增强了坯釉结合性和中间层的形成,有效地提高了制品的热震性能。

运用传统配方计算方法并采用计算机辅助设计,釉料配方设计拟定了10个配方的试验,确定了高白日用陶瓷釉料配方的大致组成范围为(质量%):SiO260~67,Al2O311~15,K2O+Na2O 5.5~6.0,MgO 2.0~6.0。

通过对试验结果的比较,从拟定的10个釉料配方中优选确定了7#配方,其化学组成、配方各系数计算值、釉料配方性能预测和热膨胀系数指标分别如表13、表14、表15、表16所示。

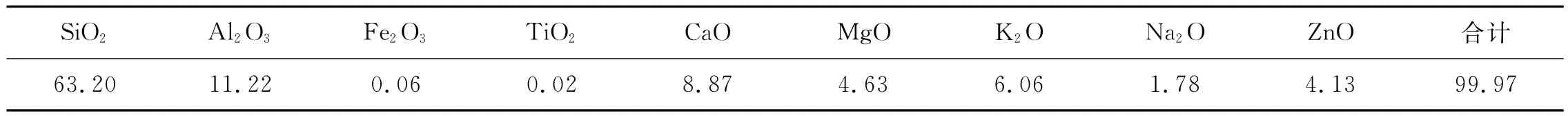

表13 7#釉料配方化学组成(质量%)

表14 7#釉料配方各系数计算值

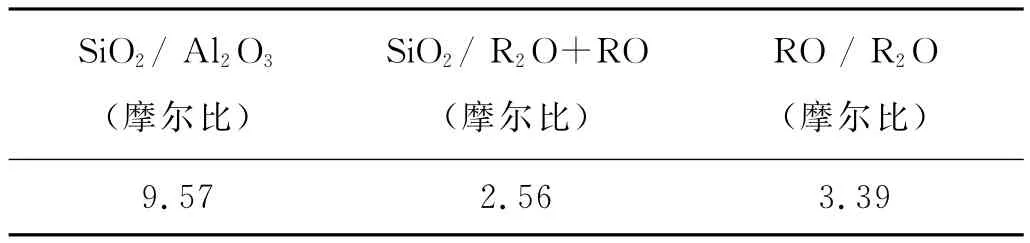

表15 7#釉料配方性能预测

表16 7#釉料配方热膨胀系数(×10-6/℃)

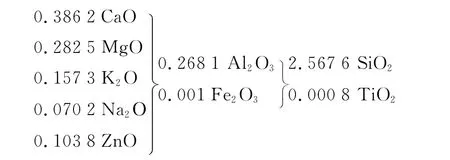

7#釉料配方的釉式为:

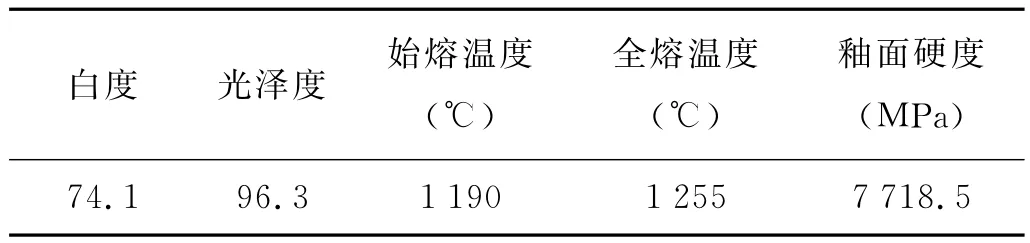

此釉料施于12#泥坯体上,在设定温度下烧制,此釉料的性能及烧后釉面质量见表17。

表17 釉料性能和试样烧后釉面质量

2 生产工艺过程控制

2.1 原料精选

原料进厂后,必须试烧样品,经过全面的理化检测分析,质量合格后,再经人工拣选方可投入使用。

2.2 泥料制备

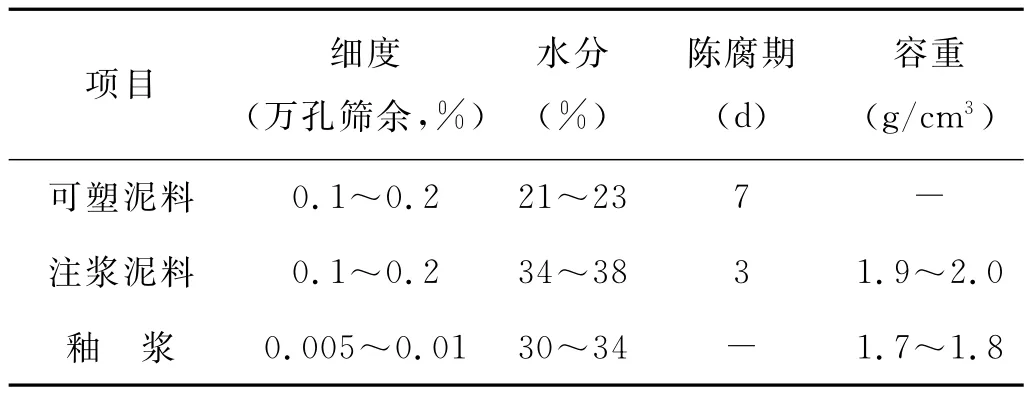

将原料进行水分测定,按配比准确称量,后装入球磨机。其中料∶球=1∶2.5,泥釉浆分别过40目、100目、200目筛,采用湿式磁选机除铁3次。泥釉料控制参数见表18。

表18 泥釉料制备控制参数

2.3 成形

成形方法采用滚压成形和注浆成形两种。

2.3.1 滚压成形

泥料含水率控制在21%~23%,成形机主轴与滚头转速比为1∶(0.73~0.78),滚头中心夹角为140~150°,干燥温度为55~70℃。

2.3.2 注浆成形

采用水玻璃-纯碱混合电解质对泥浆进行稀释,以改善泥浆的流动性。两种电解质的加入量为:水玻璃0.3%,纯碱0.5%。装磨时先加入纯碱,待纯碱充分发挥作用后再加入水玻璃,以使这两种物质最有效地发挥稀释作用。注浆成形使用容重控制在1.70~1.85g/cm3。

2.3.3 施釉

采用半自动轮釉和浸釉两种施釉方法。施釉容重:轮釉法为1.80g/cm3以上,浸釉法为1.40~1.45g/cm3;釉层厚度:大件产品为0.25~0.5mm,小件产品为0.15~0.20mm。

2.4 烧成

2.4.1 烧成温度确定

为确定实验制品的烧成制度,对12#坯料配方试样进行了差热分析。分析结果显示,在80℃和180℃左右,试样失去自由水,形成了吸热谷,继续升温至550℃左右,试样失去结构水,晶格被破坏,变成非晶态,形成较大的吸热谷;在1 010℃左右出现强的放热峰,试样中形成了铝硅尖晶石;温度继续升高没有再出现吸热或放热反应,失重曲线、涨缩曲线趋于稳定。所以将烧成温度确定在1 220℃,并进行适当的保温。

2.4.2 烧成工艺控制

采用明焰裸烧,烧成温度设定为1 220℃,烧成气氛为氧化气氛。辊道窑烧成周期为6~8h,隧道窑烧成周期为11h。

2.5 彩烧

贴花产品彩烧温度为750~780℃,烧成周期为3~4h。

2.6 产品性能指标

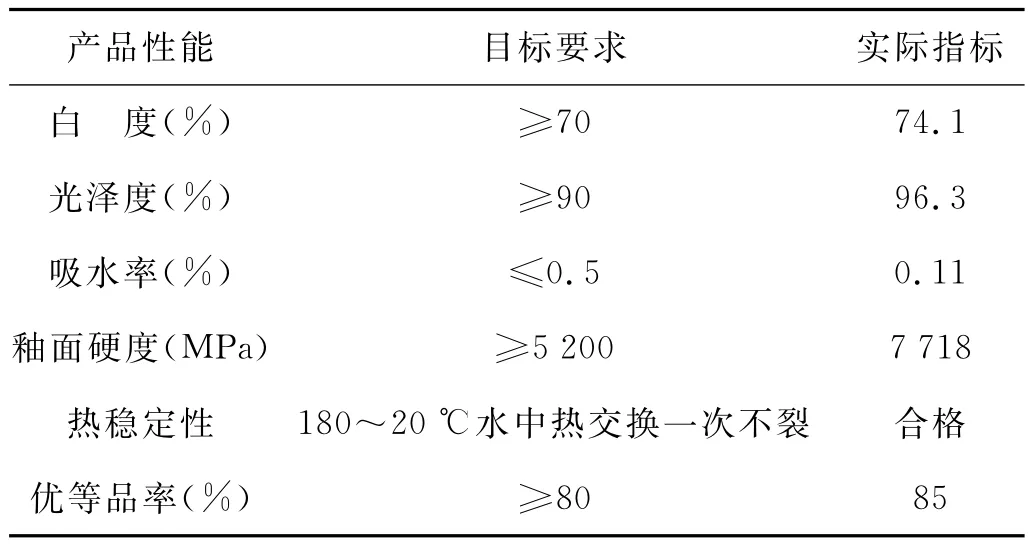

产品性能指标见表19。

表19 产品性能指标

3 结论

1)本实验大比例使用了唐山碱石、山西浑源煤矿废渣的工业废料(加入量达32%),大幅度降低了优质自然资源的消耗,不仅减轻了废弃物占地污染环境问题,而且大幅度降低了企业生产成本。符合国家节能减排、清洁生产的产业政策。

2)使用工业废料所制的产品,与原有产品相比,不仅没有降低质量,反而是提高了质量。产品各项指标符合国标GB/T3532-2009《日用瓷器》的要求。尤其是产品的釉面硬度、白度、光泽度显著提高;制品的瓷质细腻、釉面光润,各项指标均达到了预期目标。

3)本实验的研制,为陶瓷行业利用工业废料和劣质原料生产高白日用细瓷开辟一条道路,具有广泛推广应用价值。

TQ174.9

B

1002-2872(2011)03-0018-04

商灵芝(1965—),工程师;研究方向为日用陶瓷技术开发。Email—slz666666@126.com