真空自耗电弧炉电极杆焊接裂纹控制技术研究

张日恒

(武昌船舶重工有限责任公司钛合金工程应用技术研究所,湖北 武汉 430063)

真空自耗电弧炉电极杆焊接裂纹控制技术研究

张日恒

(武昌船舶重工有限责任公司钛合金工程应用技术研究所,湖北 武汉 430063)

分析了真空自耗电弧炉铜 -不锈钢异种金属套管式电极杆焊接裂纹产生的机理。研究出了提高焊缝金属抗裂性能及降低焊接过程结构内应力的工艺方法——焊后捶击焊逢并浇水快速冷却。生产中采用该工艺措施后,有效地防止了焊接裂纹的产生,值得在类似结构焊接中加以推广应用。

异种金属;封闭结构;焊接裂纹;控制技术

1 问题的提出

真空熔炼是现阶段冶炼钛及钛合金材料的主要工艺方法,真空自耗电弧炉是实现该工艺的主要设备,电极杆是真空自耗电弧炉炼钛设备中不可缺少的核心部件之一。真空自耗电弧炉电极杆由紫铜(T2)内管、不锈钢 (1Cr18N i9Ti)外管、紫铜 (T2)导电法兰和紫铜 (T2)连接头等零件经熔化焊接而成,属封闭式套管结构异种金属组焊件。图1为某型进口真空自耗电弧炉电极杆结构示意图。为摆脱国外的技术制约,对其进行了国产化试制,按照①②③④的顺序依次施焊各组焊焊缝。焊后检查发现,在焊缝①、④处均产生了极为严重的裂纹。

图1 铜 -不锈钢套管式电极杆结构示意图Fig.1 Structural diagram of double-pipe electric pole with Cu-stain less steel

2 裂纹产生的原因分析

裂纹产生的主要原因是焊接中在结构内部产生了较大的残余应力,且应力超过了材料的抗拉强度极限。经过分析研究,电极杆中的残余应力主要来源于 4个方面:一是在原材料制造阶段及运输过程中产生的残余应力(以下简称为“材料应力”);二是零部件机械加工中产生的残余应力 (简称为“加工应力”);三是由于焊接工艺本身所导致的残余应力(简称为“焊接应力”);四是因预热 -焊接 -冷却过程中的收缩与伸长不可逆而导致的残余应力(简称为“伸缩应力”)。其中,因各零件的机械加工量均比较小,加之在机械加工之前进行过消除应力热处理,焊接过程前残留在工件中的材料残余应力及加工应力均比较小,对裂纹产生的影响作用不是很大。因此,以下将重点分析焊接应力及伸缩应力对裂纹的影响。

2.1 焊接应力

众所周知,焊接是一个局部不均匀的加热、熔化、冶金、凝固和冷却等的物理化学过程,在焊接中产生焊接应力是在所难免的,而且,焊接应力常常表现为拉应力。在电极杆各条焊缝的焊接过程中,同样会产生焊接残余应力。通常情况下,焊接应力的大小随着焊件材料、焊接接头的结构、工件的厚度、焊接方法、焊接工艺措施、焊接工艺参数、焊接条件、焊工技术水平等因素的变化而变化。在其他条件相同时,采用对接接头形式所产生的焊接残余应力最小,采用角接接头形式所产生的焊接残余应力最大。该构件的焊缝①、焊缝④均属于角接接头型式,在组焊过程中均有可能产生较大的焊接残余应力。

2.2 伸缩应力

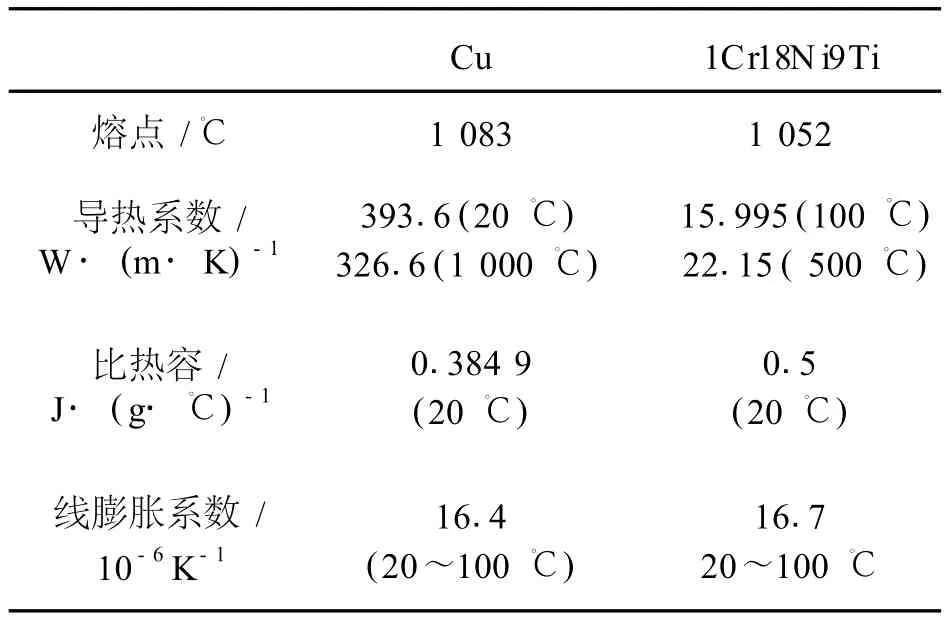

电极杆的外管采用不锈钢材料,内管及其他零件材料为紫铜。铜与不锈钢热物理性能的差异较大(见表1[1]),铜的导热性能极好 (相同温度条件下铜的导热系数约是不锈钢的 15~25倍),在电弧熔化焊接过程中,电弧所产生的热量大量被母材以热传导的方式散失,用以加热熔化焊接接头与焊接材料的有功热量将大幅减少,使得焊接生产效率大大降低甚至无法正常施焊。因此,要在焊接之前对紫铜工件进行预热,且预热温度较高 (约 700℃),而焊接不锈钢时不需要预热。

表1 铜与不锈钢的热物理性能比较Table 1 Comparison of thermo-physical properties between Cu and stain less steel

在焊接焊缝④(其余焊缝均已在之前全部施焊完毕)的预热过程中,只加热紫铜导电法兰及与其组焊部位的紫铜内管。由于导电法兰及与其组焊部位的内管属于直接受热部位,其温度升高速度较快,靠近内、外管直接加热区域的邻近部位是以热传导等方式进行预热的,升温速度较慢。由于紫铜内管与不锈钢外管的导热率相差较大,即使直接加热部位的温度相同,但由于热量在内管、外管中的传递能力不同,导致加热区域附近内、外管中的温度梯度严重不均。紫铜内管因导热性好而温度梯度较小,不锈钢外管因导热性较差而温度梯度大,从而使得内、外管受热后处于高温区的长度不同,紫铜内管处于高温区的长度长而不锈钢外管处于高温区的长度短。如此便导致了即便是在内、外管直接加热部位温度相同的条件下,内管与外管沿长度方向的伸长将不同步,伸长量也不相同,紫铜内管比不锈钢外管的伸长量大。在未采取相应的工艺控制措施的情况下,将内、外管组件焊接为一体,导致焊后冷却前内管比外管长 18mm,这样,在焊后冷却过程中,内、外管均会因为温度的降低而缩短,但此时内、外管已通过组焊焊缝联接为一个封闭式的整体结构,其收缩变形将相互制约。由于紫铜内管在加热时的自由伸长量大于不锈钢外管,其收缩量理应比外管大,但由于受到了不锈钢外管的限制而不能自由收缩,待冷却至室温时,内管因受到外管的拉伸作用而产生了拉应力,与此同时,外管因为内管的压缩而产生了压应力,从而在结构内部产生了内应力,由于内、外管在加热过程中的伸长量差别较大,结构在焊后冷却过程中所产生的伸缩应力也比较大。焊后各焊缝中所产生的应力如图2所示。

图2 焊后焊缝应力分布示意图Fig.2 Stress distribution diagram of post-weld seam

2.3 裂纹产生的机理

资料[2]表明,铜及铜合金的力学性能是随温度而变化的,其变化关系如图3所示。

图3 铜及铜合金机械性能与温度的关系Fig.3 The relationship between mechanical properties and temperature for copper and its alloys

由图3可见,在 450~600℃温度区间时,铜及铜合金的强度较低、塑性较差,故将这一温度区间称为脆性区。在加热或焊接时,若在脆性区停留的时间较长时,如果工件中拉应力较大,则容易产生裂纹。

由以上分析可知,在电极杆的焊过程中产生了较大的焊接应力及伸缩应力,而紫铜本身的抗拉强度又比较低,当应力超过了材料的抗拉强度时,就产生了裂纹。

3 裂纹产生的部位与时间分析

3.1 裂纹产生的部位

通过以上分析,在预热升温、焊接及焊后冷却过程中,各条焊缝及零件中均产生了内应力,但裂纹一般出现于焊接接头中。实践证明,各焊缝产生裂纹的倾向是不相同的,以下简要分析各焊缝焊接中裂纹产生的可能性及其部位。

3.1.1焊缝①

焊缝①属于角焊缝,在其本身焊接过程中便产生了较大的焊接应力,存在较大的裂纹倾向。在焊缝④的焊接过程中,又因结构等原因产生了较大的伸缩应力(表现为剪应力),此应力与原焊接应力相叠加,产生焊缝裂纹的倾向将进一步增大。

在焊接焊缝④时,焊缝①所在部位的温度超过了材料脆性区的温度上限,焊后冷却过程中,焊缝①的温度必将要经过材料的脆性温度区间,此时,焊缝金属的强度较低、塑性较差,在较大内应力的作用下便在焊缝中产生了裂纹。

3.1.2 焊缝②

在焊接焊缝②的过程中也会产生焊接拉应力,此应力与焊接焊缝④时所产生的拉应力相互叠加,使得焊缝②产生裂纹的倾向增大。但由于该电极杆较长,在焊接焊缝④时,焊缝②离预热的高温区较远,其温度较低远低于材料脆性区的温度下限,此时,焊缝熔敷金属的强度较高、塑性很好,因此,焊缝②中一般不会在产生裂纹。

3.1.3 焊缝③

在焊接焊缝③的过程中产生了焊接拉应力,根据图2所知,焊接焊缝④时在焊缝③中产生了较大的伸缩压应力,拉、压应力相互叠加,使得该焊缝中的内应力大大降低,加之该焊缝距离焊接高温区域较远,温度较低,焊缝熔敷金属维持了较高的强度与塑性,因此,焊缝③中一般不会产生裂纹。

3.1.4 焊缝④

焊缝④属于角焊缝,通过前面分析可知,在其焊接过程中,产生了较大的焊接应力和伸缩应力,两种应力相互叠加,使得焊缝裂纹倾向大大增加,加之该焊缝的温度超过了材料脆性区的温度上限,焊后冷却过程中,当其温度降至材料的脆性温度区间时,焊缝金属的强度及塑性均较差,在较大内应力的作用下便在焊缝中产生了裂纹。

通过以上分析,在电极杆焊接过程中,裂纹主要产生于焊缝①、焊缝④中,焊缝②、焊缝③与母材中通常不会产生裂纹。

3.2 裂纹产生的时间

在电极杆的焊接中,焊缝裂纹主要产生于焊缝④的焊接过程中,原因分析如下。

焊缝①、焊缝②和焊缝③的焊接均属于零件向部件过渡阶段的拼焊过程。此阶段,由于焊缝④还没有焊接,封闭式结构尚未形成,各零件的自由度较大,焊接时均可自由伸缩,焊后结构中只产生焊接应力而不会产生伸缩应力。由于焊接应力相对较小,加之紫铜材料的塑性好,焊缝金属具有良好的抗裂性能,因此,此阶段一般不会产生焊缝裂纹。根据工艺顺序,焊缝④是该结构中最后施焊的组焊焊缝,通过此焊缝的焊接最终形成封闭结构的电极杆。在焊缝④的焊前预热升温过程中,内、外管受热后均可自由伸缩,预热过程不会使其余各条焊缝产生新的内应力,各焊缝均不会产生裂纹。在焊缝④的焊接过程中,虽然产生了焊接应力,但所产生的焊接应力相对较小,由于焊接区域及其邻近部位的温度高,材料的塑性好,抗裂性好,所以,此时在焊缝④(焊接区)和焊缝①(焊接区的邻近部位)中均不会产生焊缝裂纹;远离焊接高温区的焊缝②和焊缝③(温度接近室温)也因为焊缝金属维持着较高的强度及塑性,不会产生焊缝裂纹。总起来说,就是在焊缝④的焊接过程中各条焊缝中不大可能产生焊缝裂纹。在焊缝④焊接完毕的冷却过程中,通过焊缝的联结,内、外管已不再自由收缩,内管的收缩受到了外管的限制,在结构中产生了伸缩应力,随着工件温度的降低,伸缩应力逐渐增大。伸缩应力与焊接应力共同作用于焊缝上,使结构中的内应力进一步增大,焊缝裂纹倾向也将增大。当工件温度下降至 600℃时,焊接区金属进入材料的脆性温度区(450~600℃),出现了较大的内应力作用于脆弱焊缝熔敷金属的现象,而且,随着焊接区金属在脆性温度区间停留时间的增加,产生焊缝裂纹的倾向急剧增大。研究表明,电极杆的焊缝裂纹主要产生于焊缝④焊接完毕的冷却过程中。

4 防止裂纹产生的措施

通过以上分析,电极杆的焊缝裂纹是由焊接中较大的内应力及较低的材料强度所导致的,因此,要防止焊缝裂纹的产生,就应制定合理的工艺方案,并将提高焊缝金属综合性能的工艺方法与降低结构中内应力的工艺措施有效地结合在一起。以下简要介绍防止电极杆焊缝裂纹产生的工艺措施。

4.1 提高焊缝金属的抗裂性

为了提高焊缝金属的抗裂性能,在电极杆各条焊缝的焊接中,均选择了抗裂性能好的紫铜焊条(T107),并通过严格控制不锈钢的熔合比、采用较小的焊接线能量施焊及捶击焊缝等工艺措施提高了焊缝金属的塑性和韧性,从而提高了焊缝金属的抗裂性。

4.2 控制焊接应力

在焊接时,采取了先分别焊接焊缝①、焊缝②、焊缝③,后焊接焊缝④的顺序,不但降低了焊接施工难度,还有效地控制了焊接应力。另外,在满足图纸要求的情况下,尽可能减小焊缝尺寸,采用较小的焊接线能量。通过这些工艺措施,有效地控制了焊接应力。

4.3 消除应力处理

通过焊接工艺控制降低焊接应力的作用较为有限,为进一步减小工件中的焊接残余应力,在焊缝①、焊缝②、焊缝③焊接之后,分别对工件进行了消除应力处理(退火、振动时效、捶击等)。通过消应力处理,大大降低了工件中的焊接残余应力。

4.4 控制伸缩应力

由前面分析可知,伸缩应力主要源自于焊缝④焊接中内管不可逆的伸缩过程,由此可见,要控制伸缩应力,就应通过工艺手段来控制焊缝④焊接中内、外管的伸缩变形过程,将内管不可逆的伸缩变形量降低到较低的水平。研究表明,控制内、外管伸缩变形过程的关键在于减小紫铜内管焊前预热中的伸长量,确保焊接时内、外管的伸长量基本相同。另外,在焊接及焊后冷却过程中,应使内、外管尽可能相对自由地同步缩短。这样,可大大减小内管在组焊焊缝④焊接过程中不可逆的伸缩量,进而减小了其焊后收缩过程中的拉伸变形量,从而大大降低了结构内的伸缩应力。

要达到以上控制效果,可采用两种不同的工艺方法:一是对内、外管同时进行冷却,将其受热过程中的伸长量控制在同种金属材料 (紫铜)之间,并严格控制焊后的冷却过程,保证内、外管能够同步相对自由的收缩(原理示意图如图4所示,简称“冷却法”);二是通过对不锈钢外管进行补偿加热,确保内、外管在受热后冷却过程中能够同步、自由地伸缩。经过生产实践的验证,前一种方法的工装简单、操作简便、控制效果较为理想,后一种工艺方法,不但因为不锈钢受热后容易在焊缝热影响区产生渗透裂纹,而且控制的难度增大、工艺可操作性差、难以保证工艺要求。实际生产中采用了冷却法。冷却法的操作要点:先将工件装入冷却水套中并向其中注水,待水位到达预定高度时调水流量,使进、出水流量维持平衡;再分别装设内、外加热器,按照工艺要求进行预热;待温度达到要求后进行焊接,焊接时尽可能缩短工件的高温停留时间;焊接后,拆除内、外加热器,并浇水进行快速冷却至室温,使内、外管冷却速度保持一致。

图4 冷却法控制内外管伸缩变形原理示意图Fig.4 Schematic diagram for control tensile and compressive deformation of the inner and outer tube by cooling method

4.5 控制焊后冷却过程

根据前面分析,铜及铜合金存在脆性温度区,在焊缝④焊后冷却过程中,随着工件温度的降低,焊接区温度会降至材料的脆性温度区间内,此时,当较大的内应力作用于脆弱的焊缝金属时则容易产生焊缝裂纹,且其产生倾向随工件在脆性区内停留时间的增加而增大。

为了减小焊缝裂纹倾向,生产中采用了焊后捶击焊缝并浇水快速冷却的方法。通过捶击焊缝减小了其中的内应力;通过浇水快速冷却,不但改善了材料的综合力学性能,提高了焊缝金属的抗裂性能(紫铜件高温时浇水急冷的效果相当于进行了淬火处理,经处理后材料的塑性大大提高),也减小了焊接残余应力,还最大限度地缩短工件在材料脆性温度区间内的停留时间,有效地防止焊缝裂纹的产生。

5 结 论

铜 -不锈钢套管式电极杆焊接裂纹主要产生于其最后一条组焊焊缝焊接高温区域及其邻近部位的焊缝中,是由焊接残余应力与不可逆伸缩导致的伸缩应力综合作用所引起的。采用焊后捶击焊缝并浇水快速冷却的方法,提高了焊缝金属的抗裂性能,降低了焊接残余应力与伸缩应力,有效地防止了焊缝裂纹的产生。此项研究虽是针对真空自耗电弧炉电极杆的,但其成果可推广应用于其他类似封闭式结构的焊接中。

[1]刘世胄.铜及铜合金的焊接[M]//焊接手册 (2).北京:机械工业出版社,1992.

[2]古列为奇.有色金属焊接手册[M].邸斌,刘中青,译.北京:中国铁道出版社,1988.

Control Technique of Welding C racks in Electrode Stem of Vacuum Consumable Arc Furnace

Zhang Riheng

(Engineering Applied Technology Institute of Titanium Alloy,Wuchang Shipbuilding Heavy Industry Co.,Ltd.,Wuhan 430063,China)

The mechanism of welding crack generation in the copper-stain less steel tube electrode stem of Vacuum Consumable Arc Furnace has been analyzed.A method about imp roving the crack resistance of weld metal and reducing structure stress during welding process,i.e.hammering welds and watered rap id coo ling after welding,was obtained.U sing the technology in production,can effectively prevent the generation of welding cracks,it can be extended to the applications in similar welding structure.

dissimilar metals;enclosed construction;welding crack;control technique

2010-12-12

张日恒 (1969-),男,高级工程师,电话:027-86725565。