改性苯乙烯丙烯酸酯乳液及其在表面施胶中的应用

胡惠仁 徐建峰

(天津科技大学天津市制浆造纸重点实验室,天津,300457)

改性苯乙烯丙烯酸酯乳液及其在表面施胶中的应用

胡惠仁 徐建峰

(天津科技大学天津市制浆造纸重点实验室,天津,300457)

利用高分子质量、低黏度淀粉 (CS-8)的乳化、分散作用,以苯乙烯 (St)、丙烯酸丁酯(BA)、甲基丙烯酸甲酯 (MMA)为主要原料,引入功能性单体,采用核壳聚合法制备了阳离子苯乙烯丙烯酸酯 (SAE)乳液。重点研究了功能性单体对 SAE乳液性能及表面施胶效果的影响,并与商品苯丙类施胶剂 8906及AKD进行了比较。结果表明,选用甲基丙烯酸二甲基氨基乙酯 (DM)为阳离子单体 (用量 2%),松香为抗水性功能单体,SAE乳液的综合性能较佳。经 SAE施胶后,喷墨打印纸的抗水性能和抗张强度均得到明显改善。将以 DM、松香为功能性单体所制 SAE乳液与苯丙类施胶剂 8906及 AKD进行比较,发现其对纸张抗水性能和物理强度的改善作用明显优于商品 AKD,稍优于苯丙类施胶剂 8906。

苯乙烯丙烯酸酯;无皂乳液;阳离子单体;抗水单体;表面施胶

随着造纸、印刷及相关领域的不断发展,表面施胶的作用及优势显得尤为突出,对表面施胶剂的要求也越来越高[1-4]。作为当前发展最快的聚合物表面施胶剂,苯乙烯丙烯酸酯 (SAE)合成工艺简单、产品黏度低、使用方便且效果优异。与 AKD相比,SAE不易水解,因此基本消除了假施胶现象,也不存在熟化问题,使用成本较聚氨酯低很多,而且其成膜性优于苯乙烯-马来酸酐 (S MA),抗水性好于苯乙烯丙烯酸盐共聚物 (SAA),越来越受到造纸工作者的重视[5-7]。目前对造纸施胶用 SAE的研究尚不深入,对其功能改进方面的研究较少。

本实验利用高分子质量、低黏度的阳离子淀粉(CS-8)的乳化、分散作用,采用核壳聚合法制备SAE乳液,重点考察了功能性单体 (阳离子单体和抗水性单体)对 SAE乳液性能的影响,然后通过表面施胶实验,深入考察了 SAE乳液性能对表面施胶性能的影响。

1 实 验

1.1 SAE乳液的制备

1.1.1 主要原料

苯乙烯 (St)、丙烯酸丁酯 (BA)、甲基丙烯酸甲酯 (MMA)、乙酸、过硫酸铵 (APS)均为分析纯;阳离子淀粉 (CS-8)由山东寿光蔡伦申兴精细化工有限公司提供,甲基丙烯酸二甲基氨基乙酯(DM)、甲基丙烯酰氧乙基三甲基氯化铵 (DMC)、丙烯酰氧乙基三甲基氯化铵 (DAC)由山东烟台星火化工有限公司提供,松香由天津奥东化工有限公司提供,均为工业品。

1.1.2 SAE乳液的制备

取一定量的蒸馏水,加入到带有搅拌装置、冷凝装置、温度计的四口烧瓶中,开启搅拌器,向四口烧瓶中加入一定量的阳离子淀粉 (CS-8),同时加入计量的APS对其进行降解,开启加热装置,升温到90℃时保温 30 min。然后加入一定量的乙酸,在转速 100 r/min下,将 St和 BA的混合单体的 20%(n(St)∶n(BA)=4∶1)及引发剂 (APS,质量分数10%)的 20%在 30 min内滴加到已降解好的淀粉中,接着滴加剩余的所有单体 (St、BA、MMA和功能性单体,添加松香时,将松香溶于其他单体)和引发剂,单体在 70 min内滴完,引发剂在 90 min内滴完。滴加完毕,将温度调节至 87℃,保温 3 h。保温完毕,将所制乳液冷却至常温,过滤,即得 SAE乳液(阳离子性 )。

1.2 SAE乳液表面施胶性能的研究

1.2.1 主要实验原料及仪器

阳离子木薯淀粉,产自山东;淀粉酶,诺维信(中国)生物技术有限公司;硫酸铝,化学纯;AKD及苯丙类施胶剂 8906,商品;自制 SAE乳液;喷墨打印纸,定量 70 g/m2;2#涂布棒。

1.2.2 实验步骤

取一定量木薯淀粉,用淀粉酶糊化,然后将其配至质量分数 8%。将糊化好的淀粉与硫酸铝、自制SAE乳液按比例进行复配,复配混合液的质量分数为 6%,温度为 50~70℃。参照文献 [8]操作方法,对纸张进行表面施胶,施胶纸样用上光机在105℃条件下干燥。所得纸样经恒温恒湿处理 24 h后进行物理性能检测。

1.3 分析与测试

SAE乳液的结构采用德国 BRUKER公司 VECTOR22型傅里叶 SAE红外光谱仪表征,KBr压片;SAE乳液粒径采用美国 Brookhaven公司 90Plus型激光粒度仪测量,测量前将 SAE乳液稀释至质量分数0.01%;SAE乳液的电荷密度采用德国 BTG公司03pH型电荷测定仪测量,测量前将 SAE乳液稀释至4~10 g/L;黏度用 NDJ-79型旋转粘度计按 GB/T 2794—1981测定。

施胶后纸张的物理性能和施胶度参照 TAPPI标准检测。

2 结果与讨论

2.1 阳离子单体的选择

2.1.1 阳离子单体种类和用量对 SAE乳液性能的影响

由于纤维带负电,这就要求用于表面施胶的 SAE乳液必须具有一定的阳离子性,阳离子单体作为体系中参与聚合反应和提供阳电荷的功能单体,其种类和用量对 SAE乳液性能及其应用的影响很大。在 n(St)∶n(BA)=7∶10,淀粉用量 9%,MMA用量 1% (均为对体系的总质量比),引发剂用量 0.5% (对总单体的物质量比)条件下,分别选用 DM、DMC、DAC作为阳离子单体,制备阳离子 SAE无皂乳液,讨论了阳离子单体种类和用量对 SAE乳液性能的影响,结果如表 1所示。

表1 阳离子单体种类和用量对 SAE乳液性能的影响

从表 1可以看出,随着 DM、DMC、DAC各自用量的增大,所制 SAE乳液的粒径随之减小,而黏度和电荷密度随之增大。这是因为随着阳离子单体用量的增大,体系中提供的阳离子性基团增多,使得所制乳液的阳离子度升高。阳离子单体在反应过程中生成铵盐,铵盐电离的结果就使铵盐分子链上带上负电荷,阳离子单体用量越大,负电荷越多,增大了分子链内旋转势能,大分子柔性减小,分子链伸直,宏观上表现为 SAE乳液的黏度升高,粒径减小[9-11]。

其中,以 DMC为阳离子单体所制 SAE乳液的黏度相对较大,以 DAC为阳离子单体所制乳液的电荷密度偏低,这些均影响了 SAE乳液的使用性能。选用DM为阳离子单体,所得 SAE乳液的粒径在 100~200 nm之间,黏度在 10 mPa·s左右,当其用量为2%时,SAE乳液的电荷密度为 0.81 mmol/L,已能满足使用要求。即选用DM作为阳离子单体,用量为2%时,SAE乳液的综合性能较佳。

2.1.2 阳离子单体种类和用量对 SAE乳液表面施胶性能的影响

分别将使用不同种类和用量阳离子单体所制 SAE乳液用于喷墨打印纸的表面施胶,对施胶后纸样的施胶度及相关性能进行检测,结果见表 2。

表2 阳离子单体种类及用量对 SAE乳液施胶性能的影响

从表 2可以看出,用添加不同阳离子单体 (DM、DMC、DAC)所制 SAE乳液表面施胶后,喷墨打印纸的 Cobb值均随着阳离子单体添加量的增加先显著下降后趋于平缓;纸样抗张指数均随着阳离子单体用量的增大先有较大提高,后变化不大。这是因为随着阳离子单体用量的增大,SAE乳胶粒表面所带阳电荷增多,SAE乳胶粒子对纸张纤维的结合力增强,有更多的 SAE乳胶粒子吸附在纤维上,这些带有憎水性基团粒子的存在大大增强了纸张的抗水性,纸张Cobb值降低;随着阳离子单体用量的继续增加,SAE乳液电荷密度继续增大,到一定程度时 SAE乳胶粒子与纤维的结合不再增大,而且阳离子单体的大量存在,会导致 SAE乳液的亲水性增大,所以当阳离子单体用量继续增大 (由 2%增加到 3%),纸张抗水能力不再有太大变化,纸张的 Cobb值变化不大。同样的,当阳离子单体用量在一定范围内增大时,SAE乳胶粒子与纤维的结合增大,纸张表面能更好的形成膜状物,这使得纸张的表面纤维直接地 “结合”更好,从而使得纸张的抗张能力增强,表现为抗张指数增大;当阳离子单体用量继续增大,这种结合不再明显增强,纸张的抗张指数也不再明显增大。出于成本考虑,阳离子单体用量不宜过大,2%左右即可。

从表 2中还可以看出,在阳离子单体用量相同情况下,经添加DM的 SAE乳液施胶后纸张的 Cobb值比经添加DMC、DAC的 SAE乳液施胶后纸张的 Cobb值更低、抗张指数更高,这说明在相同用量条件下,添加DM的 SAE乳液的施胶性能较好。

综合阳离子单体的种类和用量对所制 SAE乳液的性能和施胶性能的影响结果可以看出,制备 SAE施胶剂时,选用 DM为阳离子单体,用量 2%为宜。2.2 松香的使用

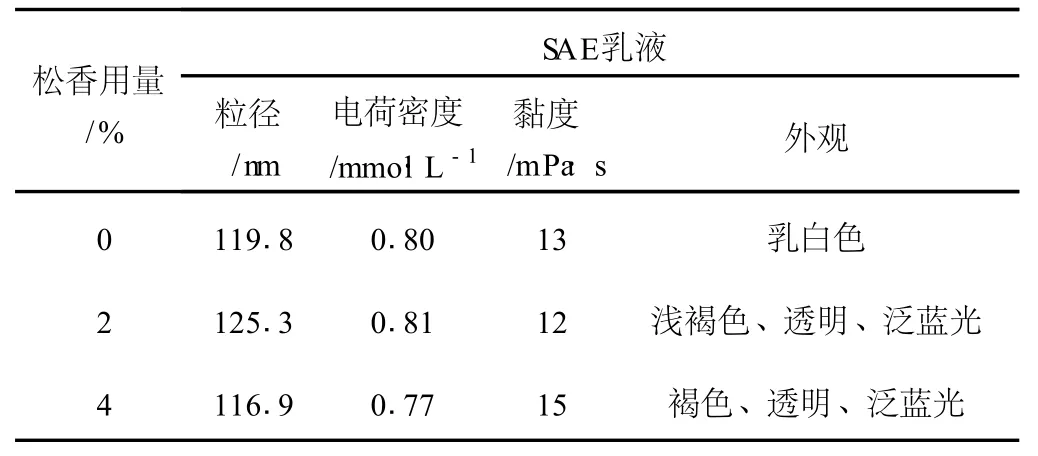

2.2.1 松香的使用对 SAE乳液性能的影响

施胶后纸张的抗水性高低是衡量 SAE乳液施胶性能优劣的重要指标。为了提高经 SAE乳液施胶后纸张的抗水性,选用松香作为抗水性功能单体,在SAE制备过程中将松香溶于混合单体中并连续滴加,探讨了松香用量对 SAE乳液性能的影响,结果如表 3所示。

表3 添加不同用量松香对所制 SAE乳液性能的影响

从表 3可以看出,选用松香作为抗水性功能单体,所制 SAE乳液的粒径、电荷密度和黏度与不使用松香的乳液相比,均相差不大,但乳液的颜色随着松香用量的加大而逐渐加深。这可能是因为松香溶解后本身的颜色对乳液颜色有影响,且随着用量的加大,这种影响也加大。

2.2.2 松香用量对 SAE乳液表面施胶性能的影响

将使用不同用量松香所制 SAE乳液用于喷墨打印纸的表面施胶,对施胶后纸张的施胶度及相关性能进行检测,结果见表 4。

表4 松香用量对 SAE乳液表面施胶性能的影响

从表 4可以看出,与不添加松香所制 SAE乳液相比,将添加松香所制乳液用于喷墨打印纸的表面施胶,纸张的 Cobb值明显下降。其中,当松香用量为2%时,与不添加松香时相比,纸张的 Cobb值下降了41%,这说明在 SAE制备过程中添加松香作为抗水性功能性单体制得的 SAE乳液,对纸张抗水性能的提高有明显作用。这是因为松香的存在,提供了大量的憎水性基团,SAE乳液在纸张的表面成膜后,这些憎水性基团大大提高了纸张的抗水性。表 4显示,随着松香用量的增大,纸张的 Cobb值降低,这说明松香用量越大,纸张的抗水性越好,考虑到当松香用量为 2%时,纸张 Cobb值已较低,且此时成本较低,因此选择松香用量为 2%。

从表 4还可以看出,随着松香用量的增大,纸张的抗张指数有小幅降低,但变化不大。这是因为SAE乳液在干燥成膜后,由于松香的存在,成膜较脆,在一定用量条件下纸张的抗张强度有所降低,且松香用量越大,这种现象越明显,但总的来说,经添加松香所制 SAE表面施胶后,纸张的抗张指数变化不明显。

综合松香用量对所制 SAE乳液性能和施胶性能影响的结果可以看出,将松香溶于混合单体中并连续滴加,在用量 2%左右时,所得 SAE乳液性能优良,经其施胶后纸张的抗水性能明显改善。

2.3 SAE乳液的表征

在优化条件下制备 SAE乳液:n(St)∶n(BA)=7∶10,淀粉用量 9%,MMA用量 1%,引发剂用量0.5%,DM用量 2%,松香用量 2%。所制 SAE乳液的性能和红外谱图分别如表 5和图 1所示。

表5 优化条件下所制 SAE乳液的性能

表 5显示,在以 DM为阳离子单体,松香为抗水性单体的条件下制得的 SAE乳液显弱酸性 (pH值接近 4),其粒径较小 (125.3 nm)、黏度较低(12 mPa·s)、电荷密度适中 (0.81 mmol/L),SAE乳液的性能优良,满足实际应用需要。

图 1为所制 SAE乳液的红外光谱图。其中,3430 cm-1处出现—OH伸缩振动吸收峰,2920 cm-1处出现亚甲基和甲基的 C—H伸缩振动吸收峰,1730 cm-1处出现酯基吸收峰,1450 cm-1、1490 cm-1处出现苯环骨架的振动吸收峰,1601 cm-1处出现烯烃的伸缩振动吸收峰,这些吸收峰的存在说明合成产物的分子结构中存在 St、BA、MMA、DM的链节[12]。

图1 SAE乳液的红外光谱图

2.4 自制 SAE乳液与商品 AKD、苯丙乳液 8906施胶效果的比较

将在优化条件下自制的 SAE乳液用于喷墨打印纸的表面施胶,并与商品表面施胶剂AKD乳液和苯丙乳液 8906的表面施胶效果进行比较,用扫描电子显微镜 (SEM)观察施胶后纸张的表面形态,结果如图 2所示。

如图 2所示,与空白纸样相比,经商品 AKD、苯丙乳液 8906和自制 SAE表面施胶后,纸张的表面均不同程度地被膜状物所覆盖,其中经 AKD表面施胶后,纸张表面只有少数部分被膜状物覆盖,大部分纤维仍裸露在外面;经苯丙乳液 8906表面施胶后,纸张表面大部分被膜状物覆盖;经自制 SAE乳液表面施胶后,纸张表面完全形成了一层致密的膜,纤维几乎全部被膜覆盖,这说明与 AKD、苯丙乳液 8906相比,自制 SAE乳液的成膜性能优良。

对 3种施胶剂施胶后纸张相关的物理性能和印刷性能进行检测,结果分别见表 6和表 7。

表6 经 SAE施胶后纸张的物理性能

从表 6可以看出,经自制 SAE乳液表面施胶后,喷墨打印纸的 Cobb值较空白纸样明显下降,降幅近80%,明显比经 AKD表面施胶后纸样的 Cobb值低,也比苯丙乳液 8906施胶后纸张的 Cobb值稍低,这说明对于以上 3种施胶剂,自制 SAE的施胶效果最好,纸样经其施胶后抗水能力明显增强。

从表 6还可以看出,分别经 3种表面施胶剂施胶后,纸样的抗张指数均有所提高,粗糙度和透气度均有不同程度的降低。其中,经自制 SAE乳液表面施胶后的纸样,抗张强度的提高幅度与经苯丙乳液8906施胶后纸张的提高幅度相近,高于经 AKD表面施胶后纸样抗张指数的提高幅度;纸样粗糙度和透气度的下降幅度与经苯丙乳液 8906施胶后的下降幅度相近,明显比经 AKD施胶后纸样相关指数的下降幅度高。这说明,将自制 SAE乳液用于纸张的表面施胶,能明显改善纸张的物理强度和表面性能,并与商品施胶剂苯丙乳液8906接近,明显优于商品 AKD。

图2 喷墨打印纸表面施胶前后纸张表面的 SEM图

喷墨打印纸打印后的实地密度是表征在纸上形成图案或字迹时油墨的密集程度。密度是衡量印刷 (打印)图像质量的一个重要参数,直接影响印刷 (打印)的最终视觉效果和色彩逼真度。实地密度可以从设定打印条件下打印的纸样上采用密度计测量CMYK 4色 100%处的实地密度来获取。实地密度定量反映了纸样对颜色的复制效果。实际印刷的最佳 4色实地密度值可以通过动态印刷实验获得。因此,设定最佳 4色实地密度的实验值分别为:DY=1.20,DM=1.40,DC=1.50,DK=2.00,其平均值为 Di=1.53。在本实验中,提出采用密度复制比 (Density Reproduction Ratio,DRR)作为印刷质量评价参数,其计算公式为:

DRR=Di/Dx

其中:Di——最佳实地密度平均值;

Dx——纸样打印实地密度平均值。若DRR越接近 1,则纸样对色彩的复制越接近最佳复制效果,成像的色泽越鲜艳。

表 7所列为经自制 SAE乳液、AKD、苯丙乳液8906表面施胶后,纸样喷墨打印的实地密度值(DRR)。从表 7中可以看出,经自制 SAE和苯丙乳液 8906表面施胶纸样的 CMYK 4色实地密度值均较接近于 1,这说明经这两种施胶剂表面施胶后的纸样,其打印后的视觉效果与色彩逼真度较好。即经自制 SAE和商品施胶剂 8906表面施胶后纸样的印刷性能较好,与未施胶纸样和经 AKD表面施胶纸样相比,纸张的印刷性能有了明显改善。自制 SAE在改善纸张印刷性能上的作用效果与苯丙乳液 8906相近。

表7 经 SAE乳液表面施胶后纸张的印刷性能

3 结 论

3.1 选择甲基丙烯酸二甲基氨基乙酯 (DM)为阳离子单体,加入量为 2% (对总单体物质量)时,所得苯乙烯丙烯酸酯乳液 (SAE)的综合性能较好,粒径约 100 nm,黏度约 10 mPa·s,电荷密度约0.8 mmol/L。

3.2 将松香溶于混合单体中连续滴加,用量在 2%(对总单体物质量)左右时,所得 SAE乳液性能优良。经其施胶后纸张的抗水性能得到明显改善,纸张的Cobb值比不添加松香乳液施胶时降低了 40%以上。

3.3 经自制 SAE乳液表面施胶后,喷墨打印纸的Cobb值明显下降,降幅甚至在 80%左右,与商品AKD乳液相比,经自制 SAE表面施胶后纸张的物理性能、表面性能和印刷适性均得到明显提高,其施胶效果略好于商品苯丙乳液 8906。

[1] Brine W R.New surface size option maintains performance,Lessens Internal Sizing[J].Pulp and Paper,2004(7):50.

[2] 胡惠仁,徐立新,董荣业.造纸化学品[M].北京:化学工业出版社,2008.

[3] Idei Koji.Paper preventing curl and method for producing[P].JP:2002307927,2002-10-23.

[4] 刑仁卫,彭翠翠,陈夫山.表面施胶型 AKD乳液的生产工艺控制[J].中国造纸,2010,29(4):59.

[5] 李建文.苯丙共聚物无皂乳液表面施胶剂的合成、性能及应用研究[D].广州:华南理工大学,2007.

[6] Reiner Exner.Synthesis and application of polymer sizing agents[J].Paper Technology,2002(7):45.

[7] Takano,Toshiyuki,Fukuda.Printing paper coated with nonionic acrylamide and method of producing same[P].US:6013359,2000-01-11.

[8] 梁 超,吕建平,邵利斌.合成表面施胶剂 PAS、PMS的制备和应用[J].造纸化学品,2001(2):33.

[9] Liu Z,Xiao H.Soap-free emulsion copolymerization of styrene with cationic monomer:effect of ethanol as a cosolvent[J].Polymer,2000(41):7023.

[10] Richard J,Mignaud C.Stability and compatibility in blends of silicone and vinyl acrylic polymer emulsions[J].Polymer International,1993(31):357.

[11] 吴银萍,沈慧芳,张 凯,等.影响苯丙乳液黏度与粒径的因素分析[J].粘结,2009(5):59.

[12] 陈培榕,李景虹,邓 勃.现代仪器分析实验与技术[M].北京:清华大学出版社,2006.

(责任编辑:陈丽卿)

Modification of Styrene Acrylate Emulsion(SAE)and Its Application in Paper Surface Sizing

HU Hui-ren XU Jian-feng*

(Tianjin Key Lab of Pulp and Paper,Tianjin University of Science and Technology,Tianjin,300457)

(* E-mail:xujianfeng 198218@yahoo.com.cn)

A series of core-shell type cationic soap-free SAE latexes were prepared by using styrene(St),butyl acrylate(BA)and methyl methacrylate(MMA)as main materials and introducing functional monomer,by adding in drops continuously and using starch(CS-8),with high molecular weight and low viscosity as the emulsifier and the dispersant.The influence of functional monomer(cationic monomers and water-resistant functional monomers)on properties of styrene acrylate(SAE)and its surface sizing effect were studied,and the sizing effects bet ween SAE and the commercial styrene-acrylate sizing agent 8906 and the commercial AKD were compared.

In this study,DM(dimethylam inoethyl methacrylate),DAC(acryloyloxyethyltrimethyl ammonium chloride)and DMC(methacryloyloxyethyltrimethyl ammonium chloride)were selected as cationic monomers and rosin as water-resistant monomer.The effects of the type and dosage of cationic monomer and the dosage of rosin on the properties of SAE emulsion and its surface sizing features were investigated.The results showed that when DM is used with the dosage of 2%,the characteristics of the emulsion are much better.And the water-resistant performance and the tensile strength of the ink jet printing paper sized with SAE increases significantly compared to that of unsized paper.It also showed that when the amount of rosin is about 2%,emulsions with excellent performance were obtained by dissolving rosin into the mixed monomers and adding in drops continuously.And the water-resistant performance of the paper sized with the emulsion improves significantly.Compared to commercial surface sizing agent AKD and styrene-acrylate sizing agent 8906,SAE modified with DM and rosin is superior to AKD obviously in water resistance and physical strength of the paper,even a little better than 8906.

SAE;soap-free latex;cationic monomer;water-resistant monomer;surface sizing

TS727

A

0254-508X(2011)02-0011-06

胡惠仁先生,教授;主要研究方向:造纸助剂与湿部化学、制浆造纸清洁生产技术。

2010-10-21(修改稿)