第三代AP1000核电主管道的研制

宋树康 刘志颖 郑建能 邓林涛 陈红宇

(中国第二重型机械集团公司,四川618013)

美国西屋公司设计的第三代大型先进AP1000压水堆核电技术是目前世界上二代、二代加核电技术的更新换代机型,其主要优点是使用寿命从以前的40年增加到了60年,单堆装机容量达到125万千瓦。AP1000反应堆目前还没有在建机组,我国率先起动这一机型的建设。主管道是连接反应堆压力容器和蒸汽发生器的大型厚壁承压管道,是核蒸汽供应系统输出堆芯热能的“大动脉”,也是保证核安全的核岛关键设备。AP1000主管道由二代、二代加的不锈钢分段铸件(离心铸造直管,砂型铸造弯头,管嘴采用铸件或锻件)焊接形式改为超低碳加氮奥氏体不锈钢带管嘴一体化大口径弯管,对钢的化学成分、弯管的椭圆度、减薄量等技术指标提出了更高的要求,按常规的制造方法无法满足要求,制造难度很大,堪称世界级的技术难题。AP1000主管道包括2根热段、4根冷段,热段由于尺寸大、结构复杂,是AP1000主管道制造技术的代表件。

中国二重技术人员根据AP1000主管道热段的材料特性、结构特点和技术难点,结合公司现有设备能力,在超大型不锈钢钢锭冶炼和浇注、大型不锈钢毛坯锻造、大直径小弯曲半径管道弯曲成型、大直径旁通管嘴相贯线机加工和大直径不锈钢管道热处理等领域开展重点攻关,在国际上率先研制成功AP1000主管道热段试制件,其技术指标达到国际领先水平,并形成了多项具有自主知识产权的专有技术。

1 技术难点分析

1.1 技术要求

AP1000主管道热段试制件产品见图1。材料采用316LN改良型(提高了化学成分要求)超低碳加氮不锈钢,产品晶粒度要求细于2级;弯曲部位壁厚减薄量不大于名义壁厚6.1%;弯曲部分椭圆度小于4%。

1.2 技术难点分析

1.2.1 超大型不锈钢钢锭的冶炼和浇注

由于316LN不锈钢锻造时变形抗力大、可锻温度范围窄、裂纹敏感性强,根据AP1000主管道热段试制件的结构特点,热段试制件采用实心带管嘴锻造,通过机加工镗孔。考虑到锻造余量和热处理余量,热段试制件采用的钢锭重量大于100 t。对于这种超大型不锈钢钢锭的冶炼和浇注,在炼钢工艺上存在很多技术难点,特别是对C、P和S的控制。316LN不锈钢Ni、Cr含量高,熔点比碳钢、低合金钢低50~80℃,钢液黏度大,因此,浇注时存在很大风险。

图1 AP1000主管道热段试制件产品图Figure 1 The product drawing of hot leg bent pipe for AP1000 reactor coolant loop

1.2.2 大型316LN不锈钢管道的锻造

316LN奥氏体不锈钢没有同素异晶转变,无法通过热处理细化晶粒。超大型奥氏体不锈钢的锻造准备时间长、温降大,可锻温度范围窄;锻造过程中表面易产生裂纹且产生裂纹后清理难度大;管嘴部位与管身变形量很难保证一致,要使管嘴和管身满足同样的晶粒度要求难度较大。

1.2.3 小半径大直径管道的弯曲成型

(1)减薄量≤6.1%的控制

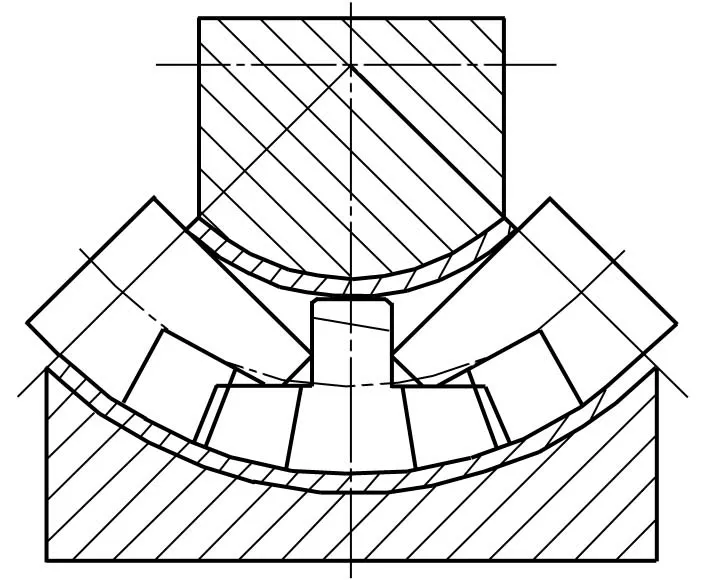

弯头与弯管的区别是,弯头两端不带直管,弯管两端有直管。R=1.5D长半径弯头技术要求减薄量≤12.5%是合理的,因为模压成型时,弯头坯料可以做成扇形,见图2。L1是弯头外弧线的展开长度,L2是弯头内弧线的展开长度,见图2(a)。弯曲成型时,坯料在内模和外模的作用力下弯曲成型,见图2(b)。内弧和外弧受力后主要是弯曲变形,减薄量一般在8%左右。

弯管两边带直管后,坯料不能制成扇形,弯曲成型时内弧金属只能压缩,外弧金属只能拉伸,如果不采取一些必要的措施,在纯弯曲时,外弧的减薄量大于25%。

弯管减薄量的设计原理是:

式中:D为弯管外径,R为弯曲半径,δ为弯管减薄量。

AP1000主管道热段弯管的尺寸参数按此式计算的减薄量应该为25.1%,所以,要满足减薄量≤6.1% 的要求,难度很大。

(a) (b)图2 R=1.5D长半径弯头坯料Figure 2 The blank of R=1.5D elbow with long diameter

(2)椭圆度≤4%的控制

根据ASME B31.1《压力管道规范》104.2“对于铁基材料,当弯管的弯曲半径等于或大于5倍公称管径和公称管的壁厚为Sch40或更厚时,最大与最小直径之差不应超过管子弯曲前平均实际外径的8%”,也就是说,当弯曲半径≥5D时,弯管的椭圆度应小于8%。热段试制件的弯曲半径仅为1.5D,椭圆度确要求≤4%,难度较大。

(3)一体化管嘴对弯管弯曲成型过程中金属自由流动的阻碍

两管嘴与弯管一体化后,内腹管嘴部位不能得到均匀压缩,不对称的外管嘴部位阻碍金属拉伸时的流动,因此,管嘴与弯管的一体化不仅是给模具设计增加了难度,还给减薄量和椭圆度的控制带来影响。

2 工艺方案设计

2.1 冶炼和浇注

对合金材料和炉衬材料进行严格控制,尤其要对合金材料中磷、铜、钴、铅、锡、砷、锑等有害元素进行严格控制。采用电炉冶炼粗钢水+VOD 精炼,适当提高浇注温度进行浇注。

2.2 锻造

根据316LN不锈钢锻造时变形抗力大、可锻温度范围窄、裂纹敏感性强的特点,锻造镦粗拔长阶段尽可能减少出炉到开锻时间,为高温大变形争取温度,保证大晶粒能够在变形过程中破碎细化。锻造过程中若表面出现裂纹,应及时进行清理,并根据裂纹情况决定采用冷或热清理方式。

2.3 弯曲成型

(1)组合芯模

为了满足椭圆度和减薄量的技术要求,设计专用成型组合芯模,使成型压力能够得到均匀传递,从而降低了减薄量,也保证了产品椭圆度的要求。

(2)成型上下模

下模两侧设计成直线段墙面,上模能够插入到下模内,从而使下模两侧的直线段墙面从直管开始就能够得到护圆保护。此直线段墙面阻止了椭圆度的产生,防止了产品外表面的拉伤缺陷。上、下模具不需要与压制设备(160 MN水压机)连接,上模与下模采用插键定位。

3 试验和检验

3.1 室温拉伸试验

试制件固溶热处理后在钢锭冒口端、两管嘴处、弯曲部位内弧和弯曲部位外弧(解剖取样)切取试样进行室温拉伸试验,部分检验结果见表1。

3.2 晶粒度测定

对弯管冒口端、两管嘴处、弯曲部位内弧和弯曲部位外弧均进行了晶粒度检查,晶粒度为2~3.5级,合格。

3.3 尺寸检验

热段弯管精加工后见图3,经激光跟踪仪检测,所有尺寸均满足技术要求。弯管角度合格,弯曲部分椭圆度仅有1.1%,弯曲部位解剖后测量外弧最小壁厚80.4 mm,满足≤6.1%的减薄量要求。

表1 室温拉伸试验检验结果Table 1 The result of tensile test at ambient temperature

图3 AP1000主管道热段试制件Figure 3 Hot leg bent pipe for AP1000 reactor coolant loop

3.4 无损检验

按照超声波探伤规程和液体渗透探伤规程进行检验,未发现应记录的缺陷。

4 结论

中国二重根据AP1000主管道热段试制件的结构特点和316LN不锈钢的材料特性,采用电炉粗炼+VOD精炼+控制浇注进行超大型不锈钢钢锭的冶炼和浇注,采用高温大变形进行一体化锻造,采用上、下成型模和坯料内组装组合成型芯模弯制小弯曲半径大口径管道,固溶热处理后经力学性能检验,最终精加工后经尺寸检查和最终检验,所有指标均满足设计要求,研制成功第三代AP1000主管道热段试制件。