化学交联模压发泡聚丙烯的研究

杨霄云,王爱东

(金发科技股份有限公司,广东广州,510520)

化学交联模压发泡聚丙烯的研究

杨霄云,王爱东

(金发科技股份有限公司,广东广州,510520)

以一步模压工艺,采取化学交联法发泡聚丙烯 (PP),研究了发泡过程中工艺条件、配方对最终产物结构和性能的影响。获得了性能较优异的发泡聚丙烯的发泡工艺条件及配方:上下横板温度 180℃-190℃,模压压力 7.5M Pa-10.0M Pa;发泡剂AC用量 1.0%-1.5%,交联剂DCP用量 0.1%-0.3%,成核剂 SiO2用量 0.15%-0.25%。

聚丙烯;化学交联;模压发泡

泡沫塑料具有比重轻、冲击强度高,韧性、抗疲劳强度高及强度重量比高等优势[1-4]。发泡聚丙烯 (PP)作为一种性能优异的新兴发泡材料,由于其无毒环保及较高的比强度已引起人们广泛的关注。目前国外美国、意大利、日本等国家已量产[8],而在我国该项研究刚刚起步。

目前生产发泡 PP的途径主要有三种[5]: (1)高熔体强度 PP(HM SPP)发泡; (2)交联PP发泡;(3)共混改性发泡。

本实验利用化学交联法,采用一步模压工艺成型发泡聚丙烯,研究了工艺条件和配方变化对产物结构和性能的影响。

1 实验部分

1.1 原料及设备

PP075(粉料),岳阳石化有限公司;偶氮二甲酰胺 (AC),工业化,开封东大化工有限公司;过氧化二异丙苯 (DCP),化学纯,潮州市粤东化学工业公司;二氧化硅 (SiO2),工业纯,杭州万景新材料有限公司;纳米氧化锌 (ZnO),化学纯,山西丰海纳米科技有限公司;硬脂酸锌 (Zn (St)2),工业纯,深圳市富士来化工有限公司;松节油,化学纯,湖州沙龙化工有限公司;1010,工业纯,上海焱佳塑化有限公司;丙酮,化学纯,石家庄市永正化工有限公司。

XLB-04型平板硫化机,中国青岛化工机械厂;SS250-B型好夫人家用型搅拌机,佛山市顺德区好夫人电器有限公司;LW K-250型微控电子拉力试验机,广州试验仪器厂;CBL-11J型悬臂梁简直冲击试验机,长春第二试验机有限公司。

1.2 发泡 PP的制备

PP树脂、交联剂/助交联剂、发泡剂/助发泡剂、成核剂及助剂在一定的压力、温度下用硫化机模压成型制备得到发泡 PP。

1.3 性能测试与表征

本实验主要测试试样的拉伸强度、缺口冲击强度和密度,主要测量方法与标准如下:

①力学性能测试

参照 GB/T 103-1979,将制得的哑铃型样条在LW K-250型微孔电子试验机上进行拉伸力学性能测试,拉伸速率为 50mm/m in,实验温度为 23℃。

②密度测试

密度测试按 GB103-86进行,在XS-205电子分析天平上进行,实验温度为 23℃。

③表观质量与泡孔尺寸

表观质量与泡孔尺寸采用目测法分析。

2 结果讨论

2.1 实验工艺条件对发泡 PP结构和性能的影响

2.1.1 模压温度对 PP泡沫塑料结构和性能的影响

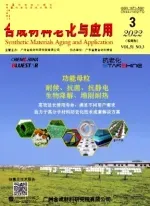

模压温度直接关系到发泡 PP的成型及性能,合适的模压温度能够成型结构适当、性能优异的泡沫塑料。过低的模压温度,PP不能完全熔融,发泡剂分解不彻底;过高的模压温度,树脂熔体强度太低,不能包住产生的气体,气泡团聚甚至在气体压力的作用下,溢出模具,形成泡孔不均、且开孔过多的泡沫塑料。本实验中模压温度对 PP泡沫塑料结构与外观的影响如下表 1:由表 1可知,当模压温度低于 180℃时,PP树脂不能完全熔融,发泡剂AC分解不彻底,试样表面呈现乳白色;当温度高于 200℃时,由于温度过高,熔体强度下降,熔融树脂不能包住气体,泡体结构呈现开孔,影响试样的力学性能。当上、下热板为 190℃时,温度适宜,泡体结构呈现闭孔,且分布均匀、细密,试样制品表面光滑。因此,较好的模压发泡温度为上、下热板都为 190℃。

表 1 模压温度对 PP泡沫塑料结构与性能的影响Table 1 The effect of mould pressing temperature on structure and properties of foam ed PP

2.1.2 模压压力对 PP泡沫塑料结构和性能的影响

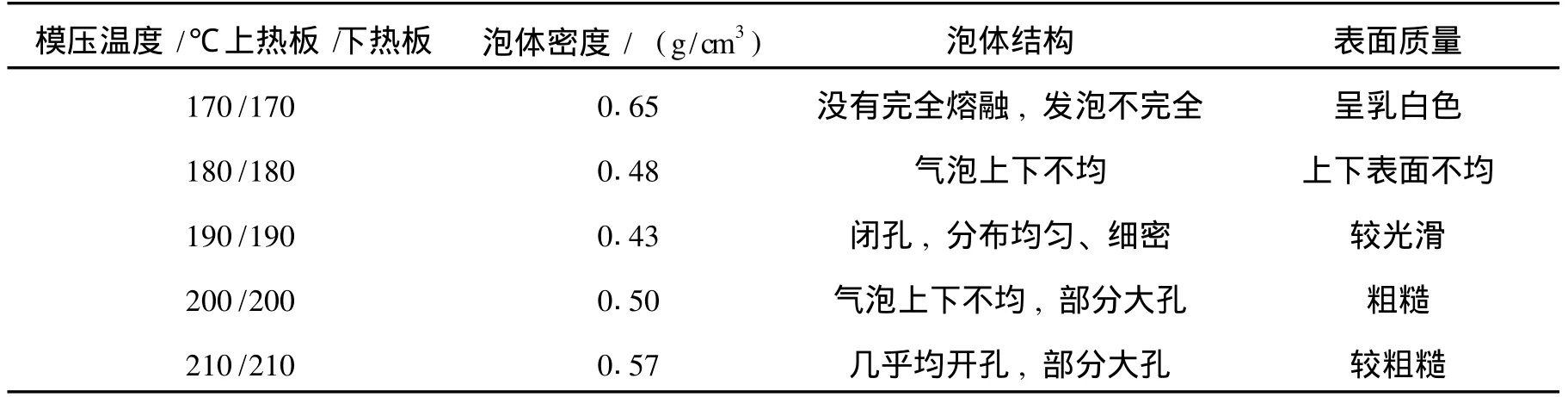

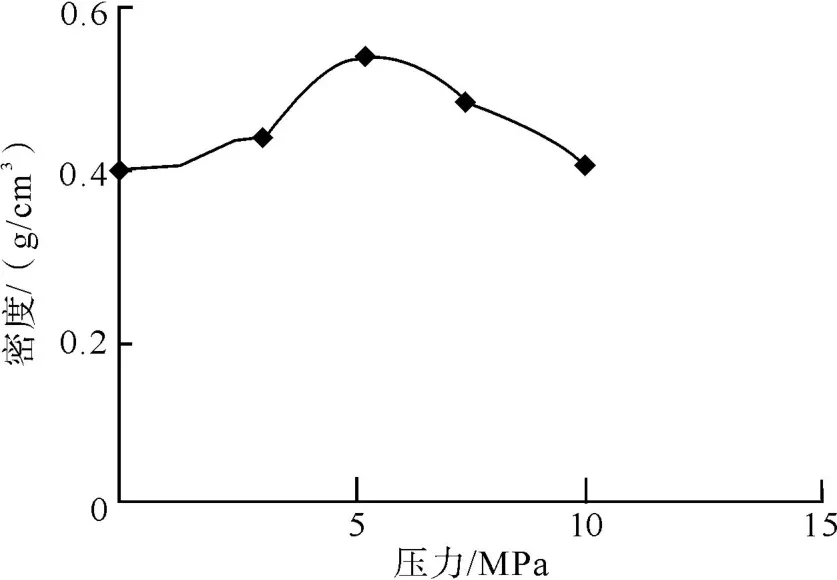

在一定的模压温度 (190℃/190℃)、质量比配方 (PP075,93.1;DCP,0.2;AC,1.5;ZnO/ ZnSt,0.25/0.25;松节油,4;SiO2,0.2;1010, 0.5)下,模压压力对制品的结构与性能会产生较大的影响,合适的模压压力有助于形成均匀、细密的泡体结构,且制品表面光滑;较小的模压压力,气泡在熔融树脂内,由于气泡压力,发生不规则迁移,不利于形成发泡好,力学性能优良的试样;而模压压力过大,容易使气泡破裂,气泡团聚,形成大孔,使制品的力学性能不稳定。本实验中模压压力对 PP泡沫塑料密度和力学性能的影响分别如图1和图 2所示。

由图 1和图 2可知,PP泡沫塑料的密度和力学性能指标随着模压压力的增大呈现先增大后减小的趋势。这是由于模压压力增大,熔体中的气泡受到压力作用,变得致密而均匀,泡沫塑料的密度和力学性能增大,而当模压压力超过熔体中气泡的承受能力,气泡发生破裂和团聚,从而产生大孔,泡沫塑料的密度与力学性能变小。模压压力为7.5M Pa时较好。

图1 PP泡沫塑料模压压力对密度的影响Fig.1 The effect of mould press of foamed PP on density

图2 PP泡沫塑料模压压力对力学性能的影响Fig.2 The effect of mould press on mechanical properties of foamed PP

2.2 配方选择对发泡 PP结构和性能的影响

2.2.1 PP树脂对发泡 PP结构和性能的影响

PP树脂是发泡 PP的主要成分,它的化学和物理性能决定了发泡材料的加工和使用性能,是制定成型工艺的主要依据。

(三)许多年以后,英子发生了什么样的变化?找出相关的句子读一读。交流后,我们为英子感到高兴,让我们一起欣赏变得乐观开朗的英子,齐读课文最后两个自然段。

在化学交联发泡中,树脂的分子结构对发泡的影响很大,一般来说,分子量越大,结晶度越小,支链越多则交联度越高,它就越适合发泡。从理论上讲,熔体指数在10以下的 PP树脂都可以进行发泡,但是在实验中发现,如果 PP的熔融指数过小,则流动性不好,发泡困难,不能形成细密均匀的泡孔。反之,如果熔体指数太大,造成泡孔塌陷,很难发泡成型。

2.2.2 发泡体系对 PP泡沫塑料结构和性能的影响

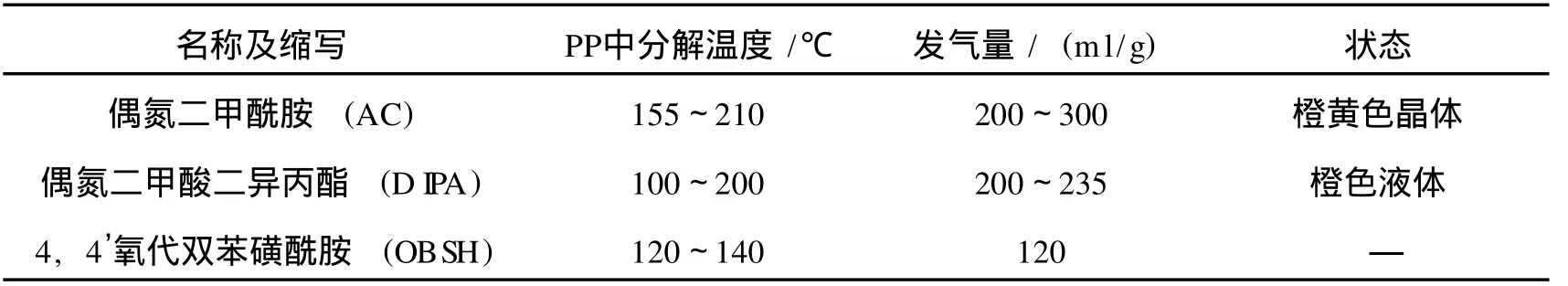

PP常用的化学发泡剂如表 2[6]所示,在常用的化学发泡剂中,AC具有发气大、分解放热小、分解产物无毒无味无色无污染、贮存稳定性好、不易燃易爆等优点,分解温度高于 PP熔点和DCP的分解温度。

表 2 PP发泡常用的有机化学发泡剂Talbe 2 Common organic foaming agent of PP

经实验研究证明,只有在 PP熔体中同时存在大量过饱和气体和大量分布均匀的热点,才能够得到泡孔细密均匀、发泡倍率高的 PP发泡材料。通过对发泡剂偶氮二甲酰胺 (AC)的合理活化和成核剂的配比,是可以实现这两个目标的,本实验选择AC发泡剂。实验中为解决发泡剂 AC分解温度过高的问题,可加入助发泡剂,使既可以抑制 AC开始分解温度的过分下降,又可以使发泡剂分解温度下降到最适宜的发泡温度。综合考虑性能、价格与来源等因素,我们选用 ZnO/ZnSt体系作为助发泡剂,这一体系用量少而且效果显著[7]。

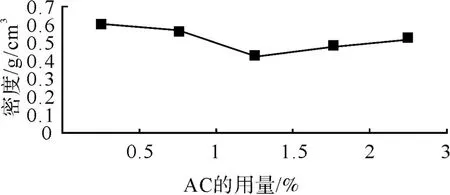

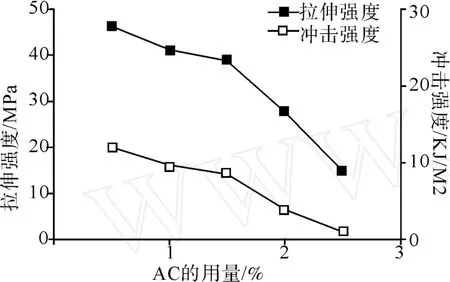

考虑到发泡剂用量的多少直接影响发泡体的发泡倍率和密度,在相同的工艺条件下 (上下热板温度为 190℃;模压压力为 7.5M Pa),我们通过改变AC的用量,得到了不同的发泡试样。AC发泡剂用量对发泡体密度和力学性能影响如图 3和图 4所示。

由图 3和图 4可知,AC发泡剂用量过少或过多,发泡倍率相对降低,发泡体的密度都比较大,而且随着AC用量的增加 PP泡沫塑料力学性能逐渐降低,当超过一定值后,急剧下降。这是因为, AC用量过少时,分解气体不足,PP熔体中没有足够的气体形成大量气泡,导致密度大;AC用量过多,由于分解气体量大,超过了 PP熔体中的最大溶解度,破坏了 PP/气体混合熔体之间的平衡关系,多余的游离气体从熔体中溢出时,导致气泡破裂与塌陷,出现大泡,从而使发泡倍率降低,导致密度增大和力学性能急剧下降。

图3 AC用量对 PP发泡塑料密度的影响Fig.3 The effect of content of AC on density of foamed PP

图4 AC用量对 PP发泡塑料力学性能的影响Fig.4 The effect of content of AC on mechanical properties of foamed PP

由图 3、图4可得,发泡 PP适宜的AC发泡剂用量为 1.5%。

①交联剂的选择

对 PP发泡来说,使 PP交联的目的,一是增加熔体粘度,二是降低粘度对温度的依赖性,即提高 PP的熔体强度以改善发泡性。

研究表明,有机过氧化物种类对 PP的交联效率有较大影响,烷烃类过氧化物分解产生的自由基对引发 PP的交联似乎是无效的,而带有苯环的过氧化物分解产生的自由基对 PP的交联才是有效的[8]。

本实验选取DCP作为 PP的交联剂。

②助交联剂的选择

为了提高交联度而抑制降解,应采用助交联剂与有机过氧化物并用体系作交联引发剂,设法使反应体系中的叔碳自由基稳定化,不发生断链反应,而同时让仲碳自由基保留下来,使之进行偶合反应。本实验选取松节油为助交联剂。

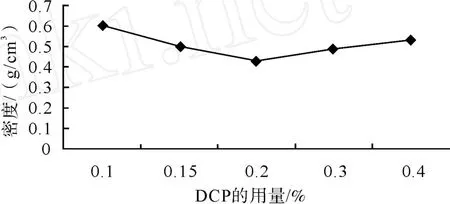

交联剂DCP用量的多少直接影响到 PP的熔体粘度和强度,进而影响到泡体的密度和泡孔结构。图 5是根据实验结果,我们得到的 DCP用量与泡体密度的关系图。

由图 5可见,随着 DCP用量的增加,泡体密度呈现先减小后增加的变化趋势。分析得知,由于PP树脂自身的特点,当DCP用量少时,交联度不够,熔体强度小,粘度低,难以包住 AC发泡剂产生的气体,气体膨胀容易,生长剧烈,结果造成大量气泡破裂,气体溢出,气泡密度接近实体 PP的密度,发泡倍率很低。用量过多时,则会使 PP分子形成过度交联,致使熔体强度过大,粘度太大而难以发泡。根据实验结果,DCP的恰当用量比例为 0.2%。

图5 DCP用量对 PP发泡塑料密度的影响图Fig.5 The effect of content of DCP on density of foamed PP

2.2.4 成核剂对 PP泡沫塑料的结构和性能的影响

在 PP的发泡过程中,添加少量的成核剂可为聚合物提供具有适宜表面能的中心,降低了聚合物的整体表面张力,从而提供大量的成核点,促进气泡成核[9]。

聚丙烯泡沫塑料的制备常用的成核剂有:滑石粉、苯甲酸钠和 SiO2。根据查阅的文献[10,11],本实验优选纳米 SiO2作为成核剂。

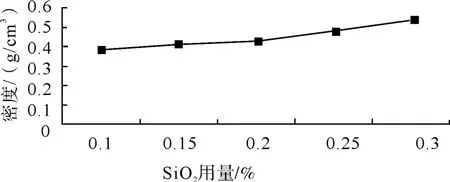

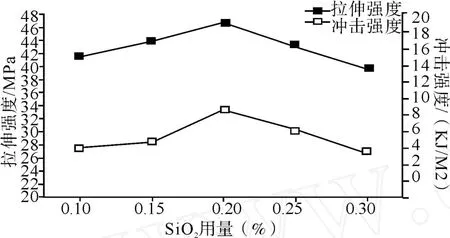

按照热点成核机理,加入成核剂 SiO2,可以为泡孔成核提供成核点,引发 AC分解产生气体,在这些成核点处可形成初始气泡并进一步膨胀。因此成核剂 SiO2用量会影响到 PP泡沫塑料的泡体结构和性能。SiO2用量对发泡体密度和力力学性能的影响分别如图 6和图 7所示。

图6 SiO2用量对 PP发泡塑料密度的影响Fig.6 The effect of content of SiO2 on density of foamed PP

由图 6可知,成核剂 SiO2用量少时,只有少量气泡成核,气泡生长迅速,形成大孔,泡体密度小,当成核剂 SiO2用量过高时,同样不能得到均匀细密的泡孔结构。这是因为,太多的成核剂会导致过多的成核点,PP熔体/气泡界面比表面积增大,吸附的发泡剂增多,AC分解量增大,结果使大量成核点处的熔体温度升高和粘度下降,从而使泡孔膨胀容易,出现大泡和泡孔合并,致使泡体密度增大。

图 7 SiO2的用量对 PP发泡塑料力学性能的影响图Fig.7 The effect of content of nucleating agent on mechanical properties of foamed PP

由图 7可知,PP发泡塑料的力学性能随发泡剂 SiO2用量的增加呈现先增大后减小的趋势。这是因为成核剂 SiO2用量增加时,气泡成核增加,气泡生长速度适宜,逐渐形成均匀致密的泡孔结构,PP泡沫塑料的力学性能增加,但当成核剂SiO2用量继续增大时,会导致过多的成核点,AC分解量增大,结果使大量成核点处的熔体温度升高,粘度下降,从而使泡孔膨胀容易,出现大泡和泡孔合并,因而造成 PP泡沫塑料的学性能下降。最佳成核剂用量为 0.2%。

3 结论

发泡剂、交联剂和成核剂的用量和比例都直接影响泡沫的结构和泡体的密度,三者之间是相互关联和制约的。本实验通过一系列试验得出了化学交联 PP模压发泡性能优异发泡工艺条件及配方:上下板温度180℃-190℃,模压压力7.5M Pa-10.0M Pa;发泡剂 AC用量 1.0%-1.5%,交联剂 DCP用量0.1%-0.3%,成核剂 SiO2用量0.15%-0.25%。

[1]Reichelt,Nobert.Strategeis for achieving ultra low density polypropylene foam[J]. Polymer engineering and science,2002,42 (7): 1481-1492.

[2]陈国华,彭玉成.国外微孔塑料物理发泡研究现状[J].中国塑料.1998(12):1.

[3]Christopher K,Gehlsen.Foam and method[P]. USA:27563.November13,2003.

[4]Hani E,Chul B.Fundamental foaming mechanisms governing the volume expansion of extruded polypropylene foam s[J].Journal of applied polymer science,2004,91(4):2661-2668.

[5]张平,周南桥.聚丙烯发泡成型的改性方法与发展概况[J].塑料,2006,35(3):34-39.

[6]段予中,徐凌秀.塑料配方设计 900例 [M].北京:中国石化出版社,1998:78-79.

[7]马世鹏.聚丙烯的化学交联及应用[J].塑料加工,1998,26:8-12.

[8]Zhi-Mei Xu,Xiu-Lei Jiang.Foaming of polypropylene with supercritical carbon dioxide[J]. Science Direct,2007,41:299-310.

[9]山下晋三著,纪奎江译.交联剂手册[M].北京:化学工业出版社,1990:75-89.

[10]何亚东,信春玲.非交联聚丙烯发泡材料的生产方法 [P].中国专利.1861368,2006, 6,9.

[11]大卫,伊夫斯主编,周南桥,彭响方等译.泡沫塑料手册 [M].北京:化学工业出版社, 2006,168-18.

The Study of the Chemical Crosslinked and Mould Pressing Foamed Polypropylene

YANG Xiao-yun,WANG Ai-dong

(KINGFA Sci&Tech.Co,Ltd,Guangzhou 510520,Guangdong,China)

In this study,the chemical cross-linked method was used to foam Polypropylene(PP)by one-step process of mould pressing.We studied the effects of technologcial conditions and formulation on the structure and properties during the foaming precess.Then we got the better technologcial conditions and formulation,which can foam the polypropylene with excellent properties.The temperature of the upper and bottom hotplate is 180℃-190℃;the mould pressure is 7.5M Pa-10.0M Pa;The amount of foam agent(AC),cross-linker(DCP)and nucleating agent(SiO2)is1.0%-1.5%,0.1%-0.3%and 0.15%-0.25%respectively.

Polypropylene;Chemical Cross-linked;Mould Pressing Foaming

TQ 325.1+4

2010-12-15