Ag掺杂对Bi2(Te0.95Se0.05)3薄膜热电功率因子的影响

段兴凯, 江跃珍

(1.九江学院机械与材料工程学院新能源材料研究中心,江西九江332005;2.九江学院电子工程学院,江西九江332005)

Bi2Te3基半导体是室温下性能优越的温差电材料之一。由于其在微电子、光电子及许多高科技领域的潜在应用前景[1],近年来受到人们的广泛关注。到目前为止,在块体Bi2Te3基热电材料方面已经进行了深入细致地研究,国内学者在块体Bi2Te3基热电材料方面已经取得了重要进展,室温时的热电性能ZT值已提高到1.5左右[2-3],但这对于大规模的应用来说仍然较低。Bi2Te3化合物为六面体准层状结构,R3m空间群,单位晶胞内原子数为15,在单胞c轴方向,Bi和Te的原子层按Te(1)-Bi-Te(2)-Bi-Te(1)方式交替循环排列。在Te(1)-Bi-Te(2)-Bi-Te(1)原子层内部的成键方式为共价键,而在Te(1)-Te(2)层间为范德华力结合,层间距为0.252 nm[4-5],则这两个相邻Te(1)-Te(2)原子层之间的弱结合为外来原子的介入提供了结构条件,而外来原子的介入又可能修饰材料的能带结构,增大费米能级附近的状态密度,从而提高材料的热电性能。

众所周知,掺杂是提高材料热电性能的有效途径之一[6]。常规的掺杂方式一般有n型的卤族化合物掺杂,通过调整材料载流子浓度和降低晶格热导率增加材料的热电性能。晶格强烈的塑性变形等现象,起到了n型掺杂的作用,其中后者产生Te空位,因此载流子浓度会增加,导致材料热电性能的下降。因此,尝试p型杂质在n型Bi2Te3系材料中的掺杂试验,也是有意义的。根据文献的报道,超细的Ag粒子添加到Bi2Te3材料中,能够起到增加材料电导率从而增加材料热电性能[7]。本文尝试制备了Ag掺杂Bi2(Te0.95Se0.05)3薄膜,研究了掺杂浓度对薄膜热电功率因子的影响。

1 实验

采用单质 Bi(99.99%,100目)、Te(99.99%,100目)和 Se(99.99%,100目)粉末作为原材料,按Bi2(Te0.95Se0.05)3化合物的原子比和表1中给出的Ag掺杂质量百分比分别进行配料,将配好的粉末装入石英管并抽真空密封,将石英管放入加热炉中,加热温度为1373 K,加热时间为6 h,加热的过程中保持石英管轻微晃动,然后缓慢冷却到室温,将熔炼的块体合金研磨成尺寸为200~300 μm的粉末颗粒作为瞬间蒸发法用的原材料。基片为2.54 cm×7.62 cm的载玻片,基片的处理工艺为:(1)浸在稀释的铬酸中48 h;(2)超声波清洗30 min,溶液为皂液;(3)去离子水冲洗;(4)吹干。基片的温度通过基片支撑夹下面的微型加热器来控制,基片温度加热到473 K,真空度为2×10-3Pa。蒸发源与基片的距离为25 cm,蒸发舟采用钽片,预先加热到1473 K,在蒸发过程中,整个基片支撑夹以15 r/min的速度旋转从而确保薄膜的厚度均匀,沉积速率大约3 nm/s,沉积的薄膜厚度为800 nm,对沉积的薄膜进行473 K、1 h的真空退火处理。

表1 Ag掺杂的质量百分比

采用X射线衍射(XRD)技术对薄膜材料的物相结构进行表征。采用表面粗糙度法测定薄膜厚度,薄膜的电阻率采用四探针法在室温下进行测量,薄膜的Seebeck系数采用带薄膜测量附件的HGTE-Ⅱ型设备在室温下进行测量。

2 实验结果和讨论

2.1 微观结构分析

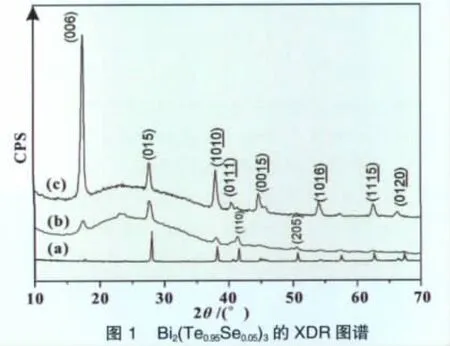

图1(a)为Ag掺杂Bi2(Te0.95Se0.05)3块体合金的XRD图谱,从图中可以看出,没有Ag的衍射峰,这表明Ag已经进入到Bi2(Te0.95Se0.05)3晶格中。沉积态和退火Ag掺杂Bi2(Te0.95Se0.05)3薄膜的XRD图谱分别见图1(b)和(c),XRD结果表明薄膜为多晶,退火后衍射峰的半高宽变窄。另外,从图中可以清楚地看到,块体合金和沉积态薄膜都表明了沿(015)晶面的择优取向,而退火之后,(006)晶面成为最强衍射峰,沿(006)晶面择优取向同斜方六面体Bi2Te3和Bi2Se3的晶体结构是一致的。薄膜衍射峰的位置对应于块体合金的衍射峰,这表明薄膜同块体合金有相同的晶体结构。

2.2 Ag掺杂对热电功率因子的影响

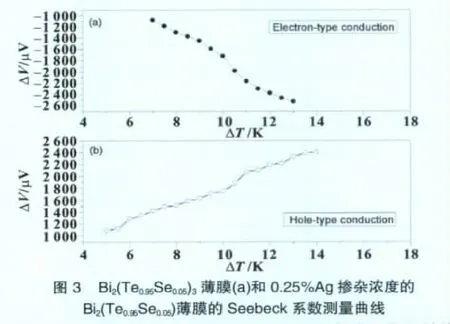

图2为Seebeck系数和电阻率随Ag掺杂浓度的变化曲线,显而易见,掺杂浓度对Seebeck系数和电阻率的影响是比较复杂的。Ag的掺杂浓度为0.05%~0.2%时,薄膜的Seebeck系数为负值,表明了n型传导特性,这是因为Ag原子进入晶体点阵的间隙位置,起到施主的作用[8]。Ag掺杂浓度从0.25%增加到0.5%。由图2可知,随着Ag掺杂浓度的增加,薄膜的电阻率明显增加,掺杂浓度为0.35%时,电阻率有最大值,在此之后,电阻率出现波动。Ag掺杂浓度从0.25%~0.5%,薄膜的Seebeck系数均为正值,表现为p型传导特性,这是因为在晶格中过剩的Ag原子占据了Bi原子的位置,它们起到受主的作用,抵消了间隙原子的施主影响,所以,电阻率随着Ag掺杂浓度的提高而增加[9]。掺杂浓度为0.2%时,Ag原子占据间隙位置达到饱和状态,从图3中可以清楚地看到,Seebeck系数测量曲线从电子传导向空穴传导的转变,即由n型半导体转变为p型半导体。

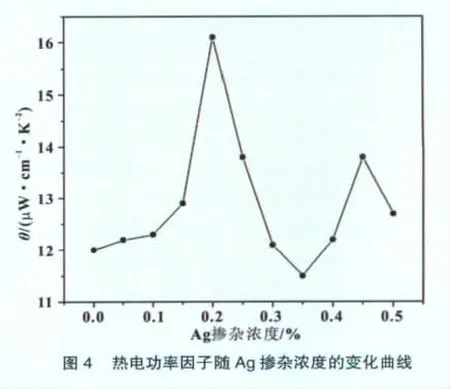

功率因子是重要的热电参数之一,它决定热电能量转换器的性能指标。图4为Ag掺杂Bi2(Te0.95Se0.05)3薄膜的热电功率因子随Ag掺杂浓度变化的情况,掺杂浓度从0.05%增加到0.2%,热电功率因子也随之增加,在Ag掺杂浓度为0.2%时,热电功率因子达到最大值为16.1 μW/(cm·K2),而Bi2(Te0.95-Se0.05)3薄膜的热电功率因子为12 μW/(cm·K2)。进一步增加Ag的掺杂浓度,从0.25%~0.5%之间变化,热电功率因子逐渐减少并表现出波动的特性。

3 结论

Ag掺杂对Bi2(Te0.95Se0.05)3薄膜的电阻率和Seebeck系数有较大的影响,在一定的Ag掺杂浓度下可以提高Bi2(Te0.95Se0.05)3薄膜的热电功率因子。Ag的掺杂浓度为0.2%,Seebeck系数和电阻率的值分别为170 μV/K和1.8mΩ·cm。热电功率因子提高到16.1 μW/(cm·K2)。Ag掺杂浓度从0.25%增加到0.5%。薄膜为p型传导,热电功率因子呈减少的趋势。

[1]CHOWDHURY I,PRASHER R,LOFGREEN K,et al.On-chip cooling by superlattice-based thin-film thermoelectrics[J].Nature Nanotechnology,2008,4:235-238.

[2]CAO Y Q,ZHAO X B,ZHU T J,et al.Syntheses and thermoelectric properties of Bi2Te3/Sb2Te3bulk nanocomposites with laminated nanostructure[J].Appl Phys Lett,2008,92:143106-143109.

[3]XIE W J,TANG X F,YAN Y G,et al.High thermoelectric performance BiSbTe alloy with unique low-dimensional structure[J].J Appl Phys,2009,105:1-8.

[4]BROIDO D A,REINECKE T L.Thermoelectric transport in quantum well superlattices[J].Appl Phys Lett,1997,70:28-34.

[5]YOUN S L,FREEMAN T L.First principles elect ronic structure and its relation to thermoelectric properties of Bi2Te3[J].Phys Rev B,2001,63:85112.

[6]武桂玲,郁济敏.温差发电器热电材料的研究进展[J].电源技术,2009,33(8):740-741.

[7]CHAPUT L,PECHEUR P,TOBOLA J,et al.Transport in doped skutterudites:Ab initio elect ronic st ructure calculations[J].Phys Rev B,2005,72:085126.

[8]HORAK J,STARY Z,LOSTAK P,ed al.Anti-site defects in Bi2Se3crystals[J].J Phys Chem Soilds,1990,51:1353-1360.

[9]PARK Y H,LIU X D.Thermoelectric properties of Bi-Sb-Te-X compounds prepared by MA-PDS method[J].Mat Res Soc Symp Proc,2001,691:1-5.