共轨系统多次喷射对船用柴油机性能改进的试验研究*

安士杰 常汉宝 徐洪军

(海军工程大学船舶与动力学院 武汉 430033)

0 引 言

高压共轨系统由于其具有高度可控性和灵活性,既可实现喷射压力和喷射时刻的柔性控制,又可根据需要,利用共轨系统的灵敏性,采用预喷、后喷等多次喷射,达到控制排放、降低油耗的控制目标[1-2].

采用多次喷射,对控制系统而言,增加了更多的控制参数,各参数的选取对燃烧机排放的影响各不相同,需要认真研究[3-4].本文以配备共轨系统的柴油机为基础,采用NI测试系统构建了共轨柴油机多次喷射试验台架.在此台架上,根据设计优化的喷射策略,进行了柴油机的多次喷射对柴油机性能影响的试验研究.

1 试验台架构成

测试发动机是经改装后,装备电控高压共轨燃油系统的TBD234V6柴油机,该型柴油机基本参数见表1.柴油机负载为上海领驭电机厂生产的KHI180-24型发电机,额定转速1 500r/min,额定频率50Hz,额定电压380V,最大输出功率225kVA.

共轨系统组成包括电控高压油泵、共轨腔、电控喷油器、ECU、轨腔压力传感器、进气温度/压力传感器和转速传感器.其中高压油泵采用EP1F型双柱塞电控泵,静态可提供最高180 MPa的压力.电控喷油器为自研的喷油器.共轨腔两端分别安装压力传感器和限压阀,轨腔压力波动小于3%.试验中通过CAN总线与ECU通信实现喷射控制参数的调节.

表1 试验用发动机技术参数

测试系统由NI数据采集系统记录缸内压力和排气温度等数据,其主要硬件为IPX6229型板卡,可同时进行2个通道的数据采集.基于Lab-view8.0软件编写测试程序,以实时显示和保存实验数据.气体压力传感器为 SYC-03B-87101型,测量范围0~20MPa.排气温度测试利用布置在排气支管的 WRNK-191型镍铬-镍硅热电偶,测量范围0~1 400℃,测量精度A级0.2%.

2 试验方案及理论分析

2.1 试验方案设计

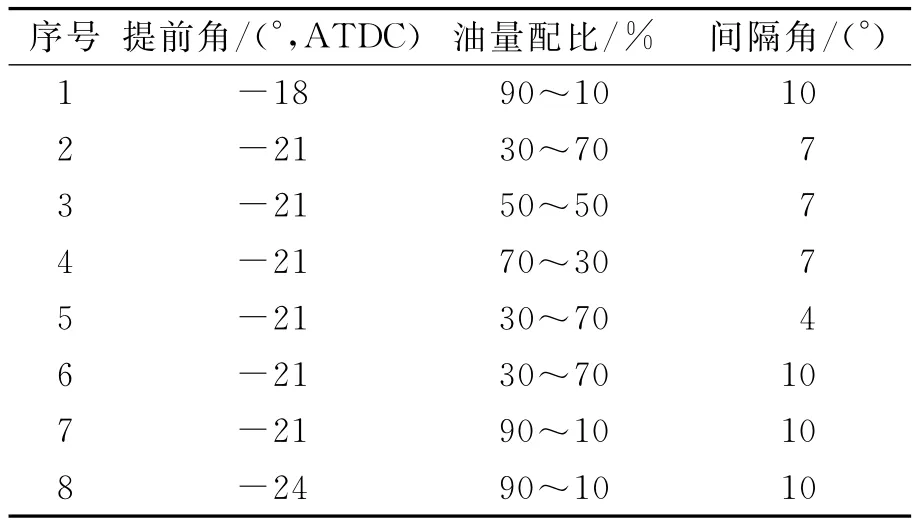

该共轨系统具有多次喷射能力,为此,设计了如图1所示的5种3次喷射方式和双喷射方式,并对每种喷射方式的不同控制参数给出了多个计算方案.并通过正交试验法,提出了多参数优化分析方案,表2为其中双喷射模式的理论分析与试验方案.

图1 多次喷射油量配比类型

表2 双喷射测试方案

2.2 多次喷射的燃烧分析

本文采用 ECFM-3Z模型[5-6]对柴油机燃烧进行模拟分析.该模型将混合物分为燃烧气体、混合区和燃油区3个部分,通过相关方程进行联合求解,得到柴油机气缸内的燃烧情况.图2所示为燃烧室计算网格的运动过程,当活塞在气缸内上、下止点范围内移动时,活塞顶上部的网格体积被压缩,而燃烧室内网格体积保持不变.

图3~4分别为单次喷射和I型3次喷射在0°ATDC时,缸内温度场和混合物质量浓度(已燃燃油+未燃燃油)的三维数值计算结果.

图2 柴油机燃烧室网格划分

图3 单次喷射温度场、混合物浓度计算结果

图4 I型3次喷射温度、混合物浓度场计算结果

通过计算分析可以看出,在相同喷油提前角和间隔期下,5种类型的3次喷射在同一时刻缸内温度及混合物质量浓度的分布存在有较大差异.在基本完成全部喷射的上止点时刻,只有I型与II型的温度场分布较为相似,高温区(>2 200 K)分布于燃烧室壁面周围,但从混合物质量浓度结果来看,I型在余隙容积中混合物质量浓度较小,混合物分布不如II型广泛.III型在上止点时刻燃烧高温区集中于燃烧室底部,而IV的高温区面积最小,温度分布最为均匀,而V型在上止点附近的高温区出现在燃烧室顶部和余隙容积中.5种类型3次喷射燃烧过程缸内平均温度变化过程比较,可以看出单次喷射燃烧温度上升最快,且幅度大强度高,最高平均温度比3次喷射的I型和IV型最高平均温度高出253K.比较5种类型3次喷射的燃烧最高平均温度,I型≈IV型<III型≈II型<V型,但从燃烧强度上看,IV型整体燃烧平均温度高于I型,燃烧转换效率优于Ⅰ型.

2.3 多次喷射的排放分析

本研究采用改进的NOx排放模型和改进的碳烟排放模型[7]对不同喷射形式的排放特性进行了分析.图5~6分别为单次喷射和I型的三次喷射在上止点后40°曲柄转角时,氮氧化物和碳烟浓度的三维数值计算结果.

图5 单次喷射排放计算结果

图6 I型三次喷射排放计算结果

从排放物生成速率计算结果来看,40°(ATDC)曲柄转角以后,氮氧化物和碳烟成分基本不再增减,处于反应平衡状态,即上止点后40°曲柄转角位置的排放物生成量即为最终排放量.从三维计算结果可以看出,单次喷射和喷油提前角-33°(ATDC)3次喷射中的III型、V型氮氧化物质量浓度最高,其中又以单次喷射的分布区域最广,燃烧室内及燃烧室顶部燃气中均有大量分布.III型氮氧化物集中于平行燃烧室壁面的环形区域内,而V型氮氧化物主要分布于燃烧室顶部靠近气缸壁的环形区域.I型、IV型氮氧化物质量浓度在各喷射类型中最低,但在分布上有所区别.

碳烟质量浓度分布与氮氧化物分布形成近似的互补型态,基本处于燃烧室及顶部中心相对低温贫氧的区域.喷射类型不同时,碳烟分布区域有较大差别:单次喷射和III型3次喷射碳烟分布集中于燃烧室底部轴线上,其他喷油类型燃烧的碳烟分布于平行燃烧室壁面的小范围环形区域内.其中具有较大间隔期的双喷射在燃烧室轴线和环形区域内均有分布,呈现介于2种分布类型中间的状态.而以V型喷油方式的碳烟浓度最低,在环形区域内只有极少量分布.

3 试验对比研究

3.1 缸内压力测试结果分析

图7所示为喷油提前角在上止点前21°,间隔角7°时,3种油量分配比例的双喷射缸内压力测试结果对比,油量分配比例的变化对初期燃烧放热率的影响比较明显,第一次喷油量多时初期压力升高率较大,但对爆发压力影响不明显,第一次喷油量30%时爆发压力14.19MPa,50%和70%时分别为14.42MPa和14.56MPa.

图7 油量配比变化时缸内压力测试结果

3.2 排气温度测试结果分析

图8 所示测试值为发动机A3缸排气温度,数值计算结果为排气阀开启时刻的缸内平均温度,数值计算结果与实测结果变化趋势一致.图中a)单次喷射排气温度随着喷油延迟的增大而升高;图中b)为提前角-21°(ATDC),间隔角7°的双喷射第一次喷油量变化时的排温,随第一次喷油量的增大排温逐渐降低;图中c)为提前角-21°(ATDC),油量配比30%~70%时的双喷射间隔角变化时的排温,随间隔角的增大排温逐渐升高;图中d)为3个双喷射优方案数值计算与实测结果的对比,同样随着喷油延迟的增大而升高.

图8 排气温度测试结果

3.3 燃烧噪声测试

图9 所示为利用噪声计测量的发动机空气噪声,测点布置为柴油机A侧和B侧各一个测点(从飞轮端看,柴油机左侧为A侧,右侧为B侧),测点与柴油机水平距离测1m,距地面高度1.4 m,声级计轴向正对A3缸.图中1~8为双喷射试验方案的试验序号,9,10,11分别为单次喷射喷油提前角-21,-18,-3°(ATDC)时的测试结果.可以看出多次喷射在降低空气噪声方面有明显的效果,单次喷射试验9的空气噪声达到109.2dB,双喷射试验6的空气噪声为85.1dB.

图9 空气噪声测试结果

3.4 耗油率测试结果分析

图10 为发动机额定工况下4个方案的有效燃油消耗率数值计算结果和通过 WY-03型油耗仪测定的油耗结果对比,多次喷射对降低油耗有较明显的作用.

图10 有效燃油消耗率试验结果

3.5 NOx测试结果分析

图11 为NOx排放数值计算与实测结果对比,图11a)单次喷射-21,-18°(ATDC)喷油提前角时,数值计算结果与测试结果的对比;双喷射试验结果显示间隔角在7°时,NOx排放量较小,如图11c)所示;3次喷射数值计算结果与实测结果的变化趋势基本一致.

图11 NOx测试与数值计算结果

3.6 烟度测试结果分析

图12 为碳烟排放数值计算与通过烟度计测得的不透光度在趋势上的对比,从图中可以看出,整体上二者所反映的趋势是一致的,且多次喷射方案在降低碳烟方面有明显的效果.

4 结 论

以TBD234V6舰船电站柴油机为原型机,完成高压共轨系统的安装与调试后,进行了喷射方案设计,在此基础上开展了多次喷射对柴油机性能的影响的理论与试验研究.得到以下结论.

1)以共轨柴油机为基础,设计的多次喷射研究方案是可行的,并通过分析获得了多次喷射的部分优化参数.

2)通过试验结果,验证了建立的多次喷射燃烧模型的正确性,可以此模型为基础开展进一步燃烧分析.

3)试验结果表明,采用优化后的多次喷射,可以降低柴油机噪声,在兼顾柴油机油耗的同时改善排放性能.

图12 碳烟数值计算结果与不透光度测试结果

[1]Kohketsu S,Tanabe K,Mori K.Flexibly controlled injection rate shape with next generation common rail system for heavy duty DI diesel engines[C]//SAE Paper 2000-01-0705.

[2]蒋德明.内燃机燃烧与排放学[M].西安:西安交通大学出版社,2001.

[3]Minami T.Reduction of diesel engine NOxusing pilot injection[C]//SAE Paper 950611,1995.

[4]Durnholz M.Preinjection a measure to optimize the emission behavor of DI-diesel engine[C]//SAE Paper 940674,1994.

[5]解茂昭.内燃机计算燃烧学[M].大连:大连理工出版社,1995.

[6]Torres D,O′Rourke P J.KIVA-4[C]//14th International Multidimensional Engine Modeling User's Group Meeting,Detrot.MI.USA,2004.

[7]Fath A,Fettes C,Leipertz A.Investigation of the diesel spray breakup close to nozzle at different injection conditions[C]//4th Inernational Symposium COMIDIA 98,Kyoto,Japan,1998.