基于风险的检验在ABS装置上的应用

沈建民 竺国荣 黄宏彪 金安杰 常光忠

(宁波市特种设备检验研究院)(台塑关系企业总管理处)(迪诺思科管理咨询(上海)有限公司)

设备检验

基于风险的检验在ABS装置上的应用

沈建民*竺国荣 黄宏彪 金安杰 常光忠

(宁波市特种设备检验研究院)(台塑关系企业总管理处)(迪诺思科管理咨询(上海)有限公司)

对某厂ABS装置乳胶聚合单元进行风险评估,提出了基于风险的检验 (RBI)方案,以达到降低风险,提高运行可靠性的目的。

风险 ABS检验方案 RBI装置

Abstract:Risk assessment is carried out in ABS device emulsion polymerization unit.Based on risk analysis results to develop a reasonable inspection planwhich ensured the safety ofequipments.

Key words:Risk; ABS; Inspection plan; RBI; Device

0 前言

基于风险的检验 (RBI)是在追求系统安全性与经济性统一的理念基础上发展起来的检验方法[1],其实质就是对危险事件发生的可能性与后果进行分析与排序,对高失效可能性及高失效后果的设备重点检验,其他设备则适当放宽,使检验工作更具有针对性、效率更高。

20世纪90年代中期开始,欧美国家率先将风险分析方法应用于石化企业,并于本世纪初制定了相关的标准[2,3]。国内外都有相关的软件进行RBI分析。挪威船级社 (DNV)最早开展RBI工作,其开发的ORBIT ONSHORE、OFFSHORE软件分别用于陆上装置及海上装置的RBI分析。我院于2008年购置了DNV的ORBIT ONSHORE,并将其用于某化工企业ABS装置的风险分析。现将其主要工作介绍如下。

1 装置风险分析

1.1 总体描述

对ABS装置的乳胶聚合单元进行RBI风险分析,对254个容器/管道、48个安全阀,总计302个设备项进行了评估,并考虑此装置连续运行五年后的风险。通过计算未来的风险,确定出在此期间其风险超出可接受准则的设备及管道,以辅助未来五年间装置的安全运行。

1.2 损伤机理及腐蚀回路

根据所提供的资料和对装置工艺与腐蚀情况的了解,参考同类装置的失效分析资料并听取材料与腐蚀专家意见,经综合分析后确定ABS装置乳胶聚合单元的损伤机理主要包括:内部腐蚀减薄 (均匀腐蚀和局部腐蚀)、外部损伤 (包括保温层下腐蚀)、应力腐蚀开裂。根据材料、物料组合及损伤机理,本次分析共划分6个腐蚀回路。

1.3 物流回路

在进行失效后果计算时,按P&ID图与PFD图中工艺关断设置,将流程划分成若干个物料回路。划分物流回路的原则是,当该段中任一设备或管道失效时,只有此回路中的物料会泄出,而其它隔离段中物料不可能泄出。因此该隔离段中设备与管道发生失效时,其失效后果即按此隔离段内的泄出物料进行计算。本次分析中共划分12条物料回路。

1.4 风险计算

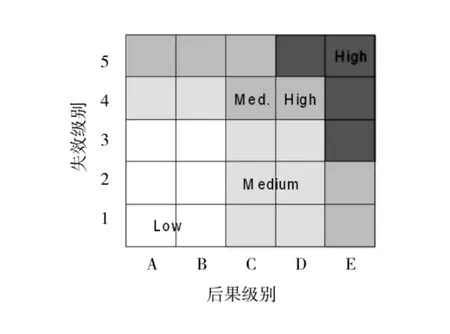

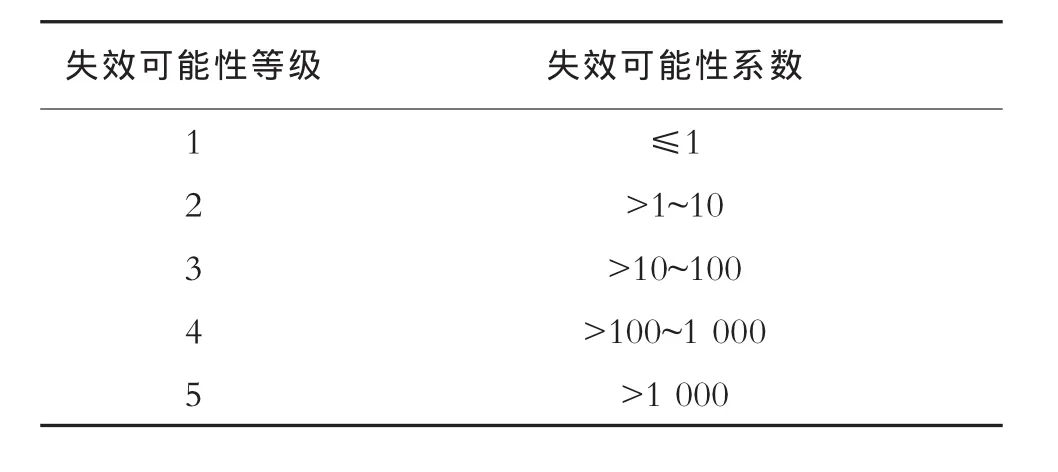

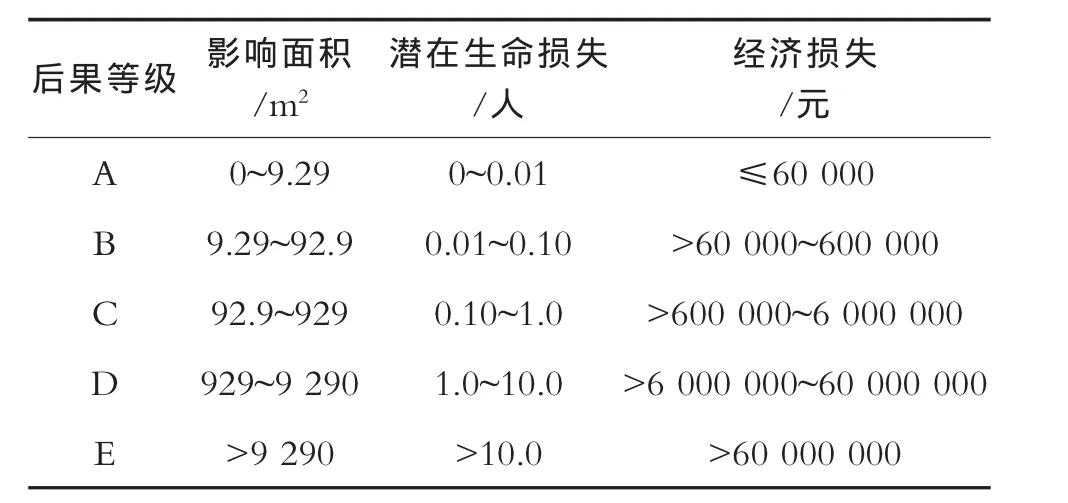

RBI风险分析通常采用图1所示的5×5风险矩阵,根据失效可能性等级及后果等级确定设备风险。在可能性等级分类上,软件是根据表1所示的可能性系数来分级的,一般如果没有统计数据就不进行修订。失效后果等级划分与企业的可接受风险有很大关系,不同国家、区域或企业,对经济损失、人员伤亡、环境影响的容忍度均有较大差别。通过与企业的充分接触、协商,本次RBI分析中后果等级划分如表2所示。

图1 风险矩阵

表1 失效可能性等级划分

经分析,这302个设备项当前总经济风险分布如图2所示,0项高风险和中高风险的设备/管道项,183项中风险,余下119项属低风险。各设备项的失效可能性等级普遍较低,不存在潜在较严重的损伤机理,失效可能性为2类的有48项(均为安全阀),其余254项失效可能性为1级。在RBI分析总风险后果中,0项为E类总体后果,47项为D类总体后果,136项为C类总体后果,115项为B类总体后果,4项为A类总体后果。

表2 后果等级划分

图2 当前总风险等级

随着时间的推移,设备的风险逐渐变化。根据TSG R 7001—2004 《压力容器定期检验规程》,该装置的压力容器在5年后应进行全面检验。图3给出了5年后未检验前计算的风险矩阵。5年后,将有7项设备/管线的失效可能性为4级 (均为冷凝水管路,不属于监管的压力管道),57项设备/管线的失效可能性为3级 (其中7项为冷凝水膨胀水槽,该槽为非压力容器,2项为冷冻系统冷凝器管束,其余48项为安全阀)。考虑到安全阀每年须校验,一般能正常使用,将安全阀项去除后,真正属于受监管的压力容器仅有冷凝器管束2项,因此该单元中的压力容器失效可能性较低。

2 检验策略

图3 5年后(未检验前)风险矩阵

进行完风险评估后,RBI并没有结束,而是应根据风险评估结果制定合适的检验策略。在制定检验策略或检验方案时,除根据RBI评估结果外,还需考虑现场实际情况以及当地的法规要求。

300单元共302个设备项,包括压力容器、压力管道、安全阀、不属于容规管辖范围的容器、不属于管规管辖的管道等种类很多,应根据不同设备分类区别对待,以保证装置的安全正常运行。根据RBI风险分析结果,对法定检验范围内的设备项提出如下检验策略。

2.1 安全阀

共48个安全阀,根据法规,每年进行一次校验。如需延长,需根据风险评估结果确定延长年限,同时应符合TSG R 7001—2004 《压力容器定期检验规程》第十七条相关规定。

2.2 压力管道

共176根压力管道,其中GC3级管道113根,GC2级管道63根。考虑到该装置压力管道安装完后未进行过全面检验,应按 《在用工业管道定期检验规程》的相关规定进行检验。风险分析表明,乳胶聚合单元风险较低,检测比例可按规程中最小比例选取,适当减少。

在300单元分析中有7条冷凝水管道5年后腐蚀失效可能性较大,为4级,应严格按规程比例确定测厚,同时可考虑选取1~2条冷凝水管道进行定点测厚观察。

对奥氏体不锈钢管道,如有保温破损或雨水渗入的情况,应在该部位补充渗透检测。2.3 压力容器

共37台压力容器,仅有2台换热器管束在5年后的失效可能性为3级,其他容器失效可能性增加不多,因此建议在3年后对这两台换热器的管束进行涡流检测。

其他35台压力容器失效可能性不高,因此应结合TSG R 7001—2004 《压力容器定期检验规程》制定检验方案,根据RBI结果可适当降低无损检测比例。对过滤器等打开较方便的容器以内部检验为主。

对制冷装置中几台材料为A 516Gr 70制的压力容器在检验时应抽查硬度,以检查焊接部位的残余应力,如有异常应增加无损检测,以避免氨应力腐蚀产生的裂纹。

7台反应器属于该单元的核心设备,且工况较复杂,有水冷、氨冷等元件,在反应及出料时存在一定的压力、温度波动,易产生疲劳,因此要注意在内部进行一定的渗透检测,尤其是一些开孔、接管附近的焊缝。

RBI分析时均假定保温及油漆状况为正常状况(平均值),在宏观检查中如发现保温、防腐异常,应对破损部位进行表面无损检测及测厚。

3结语

基于风险的检验应用在石油炼化装置、合成氨装置中较多,针对塑胶生产装置的较少。本次RBI应用分析表明,ABS装置乳胶聚合单元风险较小,失效机理也较易识别,可根据RBI风险分析结果,制定合理的检验策略及方案。通过RBI分析,优化检验方案,可在保证设备安全的基础上,减少对装置保温、防腐层等的破坏,节约停机检修时间,降低企业在检验准备及恢复上的浪费,实现安全与节能减排的统一。

[1]陈学东,王冰,杨铁成,等.基于风险的检测 (RBI)在中国石化企业的实践及若干问题讨论 [J].压力容器,2004,21(8):39-45.

[2]American Petroleum Institute.Risk-based inspection base resource document[S].API 581,2000.

[3]American Petroleum Institute.Risk-based inspection[S].API 580,2002.

Application of Risk Based Inspection in ABS Device

Shen Jianmin Zhu Guorong Huang Hongbiao Jin Anjie Chang Guangzhong

TQ 050.7

2010-12-24)

*沈建民,男,1980年10月生,工程师。宁波市,315020。