基于高Bs软磁铁氧体材料制备的过程分析

詹群,朱兵,曹楠

(1.中国传媒大学,北京 100024;2.中央电视台,北京100859)

1 引言

饱和磁通密度(Bs)是软磁铁氧体材料的一个重要特性指标,一般指铁氧体磁芯工作于高磁通、高频率和大电流场所,因此高Bs软磁铁氧体材料也被人们普遍称为功率铁氧体材料,早先主要应用于CRT显示方式的电子束偏转线圈、回扫变压器等领域,大多以Mn-Zn软磁铁氧体材料为主;随着电子产业的飞速发展,用高Bs软磁铁氧体材料制成的E、EI、EC型等各种磁芯,在整机电源中得到广泛应用,彻底取代了笨重的铁芯变压器,使其电源体积减小了3-5倍,重量减轻了3倍[1],节约了能耗,促进了电子产品低耗和小型化的飞跃。

2 高Bs软磁铁氧体材料的性能要求

高Bs软磁铁氧体软磁材料主要用于高温大电流的场合中,使用条件比较苛刻,为了使电器设备有高的可靠性保障,特别是应避免高温时(Bs)下降使△B值降低和直流叠加引起的磁芯饱和,所以要求材料高温时要具有高饱和磁通密度(Bs)、高的居里温度(Tc)、高振幅磁导率(μpp),低的剩余磁通密度(Br)、低的功率损耗(P0)和矫顽力(Hc),另外由材料造成的谐波失真系数(THD)应尽可能低。

3 配方的研制与分析:

(1)适当降低Zn含量:

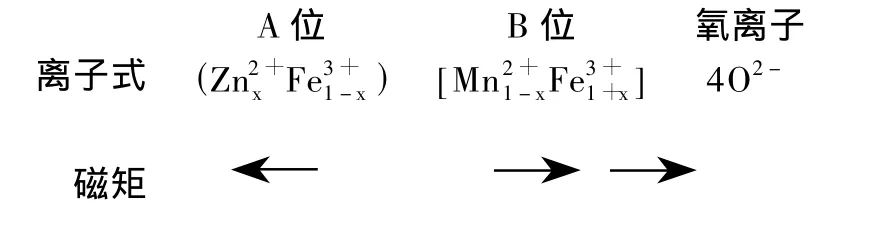

一般说原子的3d电子壳层中存在没有被电子填满的状态是产生铁磁性的必要条件,而作为在3d电子壳层中没有空位的非磁性Zn2+离子,占据尖晶石结构的四面体位置(A位)的趋势强,致使A位磁矩下降,A位、B位上磁矩不等,因此有了亚铁磁性。Mn-Zn铁氧体金属离子的分布和离子占位情况[2.4]如下所示:

根据不同金属离子在A、B位分布有不同倾向性其顺序为:

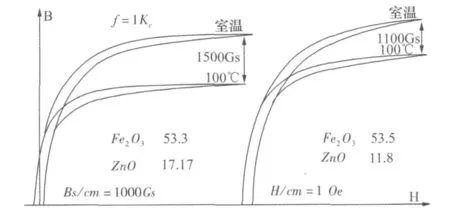

Zn2+Cd2+Mn2+Fe3+V5+Co2+Fe2+Cu1+Mg2+Li1+Al3+Cu2+Mn3+Ti4+Ni2+Cr3+以往为了获得高的 μi和-20—60℃较小的温度系数值,一般采用Zn2+含量比较多的正份配方,然而也正是由于Zn2+非磁性离子的大量加入,使A位的Fe3+、Mn2+被赶到B位,所以A中位上的磁性离子数减少,使能产生A-B超交换作用的磁性离子对数减少,当温度升至100℃时热运动能量加大,对超交换作用起到一定的破坏作用,使A-B间超交换作用减弱,导致居里温度降低、高温Bs下降加快。图1、图2.所示:

图1 不同ZnO含量配方的Mn-Zn软磁铁氧体高温的Bs变化情况

(2)采用过铁配方

图2 1、2、3号分别代表含量为24%、12%、8%克分子含量ZnO的M n-Zn软磁铁氧体居里温度和曲线的变化[3]。

Fe3+离子作为磁性的基本来源,由于最外层电子组态为3d5有高的磁矩数,是铁族过渡元素中磁矩最大的,即可占据A位也可占据B位,过量Fe3+会使A-B位磁矩差增大,因而能提高Bs,又能提高居里温度;但Fe3+过高及易析出Fe2+,使电阻率下降和生成另相,导致使损耗上升,磁性能下降,所以Fe2O3过量要适当。

(3)通过试验数据获得 μi和功耗的温度特性图3。

图3 Mn-Zn铁氧体 μi—T、P0—T、μpp—T 变化曲线。μi:起始磁导率;P0:功耗mw/g;μpp:振幅磁导率

由图3看出 μpp—T随温度上升而上升,μi—T、P0—T随温度变化很明显呈反向关系,若结合图2也可看出不同 ZnO含量有不同的 μi的Ⅱ峰(次峰),Ⅱ峰位置随着ZnO的含量减少并逐渐向高温移动,或说高的居里温度拉动 μiⅡ峰移向高温;实验证明,功耗谷点也随 μiⅡ峰移向高温;由此说明通过减少ZnO含量不但提高了居里温度,还可有效提高了高温Bs值;另一方面 μi—T、P0—T随温度变化特性与功耗形反向关系,说明可通过改变 μiⅡ峰位置,获得60—100℃的耗功耗的温度特性是完全可行的。

(4)确定配方组成:

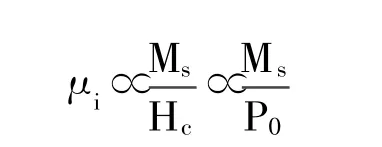

通过以上分析最终确定采用过铁配方,将Fe2O3含量确定为53.5克分子%左右,并通过降低和调整ZnO含量比例,调整材料的功耗和居里温度,以达到提升高温Bs值,降低Hc目的。μi作为磁芯材料的最基本参量,表征的是极小磁场H→0时值,由可逆畴转和可逆畴壁位移引起的材料的磁化难易程度,但对于高振幅情况下的大功率铁氧体来说,可以通过调整 μi的温度特性,改善P0的温度特性,所以最终确定应按选择 μi的配方原则和掺杂原则,尽可能使磁晶各向异性常数K1和磁致伸缩常数 λs趋于0,并满足如下关系式[2.3]:

式中 μi为起始磁导率,Ms为饱和磁化强度,K1为磁晶各向异性常数,λs为饱和磁滞伸缩系数,σ为内应力。

图4 Mn-Zn铁氧体三元成分图[2.4]K 1、λs与三组材料含量的关系(曲线 a和 b:K 1=0;c:λs=0)

最终通过试验和综合考虑,在三元成分图上确定了基本配方成分为*位置,实际生产中还要根据不同需要和生产情况做出不同的选择。

4 制备工艺过程的问题分析

(1)要选纯度高,化学活性好的各种原材料;特别要求Fe2O3产工艺要稳定,一致性要好,不含大颗粒杂质;用碳酸锰MnCO3时应注意潮湿时易氧化,形成三氧化二锰而变为棕黑色,影响配方的稳定。

(2)通过研究材料的粒度大小,确定第一次球磨主要起混合均匀效果,要求各种材料均匀分布;采用湿磨方式,由于水是极性分子,易使材料分层,也易使材料分子之间连接致密,经预烧致使低熔点物质加速扩散,产生板结,所以一次球磨往往采用干混形式更好。

(3)预烧是初步形成铁氧体的过程,过低不利于低熔点杂质挥发,易造成晶粒中气孔增多,收缩率加大,烧结范围变窄。过高会影响二次球磨效果,并由于锰的变价产生另相结构,造成烧结温度过高,所以一定要根据材料情况综合考虑。

(4)二次球磨是加入杂质的最好时机,但采用湿磨时由于水与球磨机间易发生电化学腐蚀2Fe-4e-=2Fe2+而生成Fe2+致使配方偏移,过多的Fe2+导致电阻率下降,高频损耗加大,应引起极大的注意。

(5)烧结是直接影响微观结构和磁性能的一个重要因素。正确的烧结温度和保温时间,有利形成稳定的尖晶石结构,利于气孔的排出,使晶粒大小均匀,晶界清楚;低温欠烧时,固相反应不完全,晶粒生长较小,气孔多,性能下降。当发生过烧时,晶粒虽然长大,但由于Fe2O3的还原和Zn离子的挥发,使晶界和晶粒内部出现气孔,使产品密度下降,Bs下降。调整氧分压烧结,氮气保护淬火、降温,从而改变材料K1、λs⋅σ,得到所需的磁性能。

5 掺杂的效果

掺杂作为改善铁氧体材料特性的重要工艺中手段,有利于实现所需的性能,通过掺杂还可使工艺环境利于掌控,满足批量生产的需要。掺杂理论说明:加入适量杂质可以匹配K1、λs值,以达到的调整材料的 μi—T、P0—T的特性,或通过占位趋势,替换部分离子,得到所需的材料性能,或在晶界处形成阻碍层防止晶粒长大,达到增大晶界电阻以提高应用频率和降低涡流损耗[3.5]的目的。合适的掺杂有利于晶粒的生长均匀一致,可防晶格缺陷和气孔的形成,减少畴壁移动的阻碍,降低晶界附近的应力,从而使材料各方面性能得到改善。

TiO2的加入对改善室温μi和功耗有一定作用,对高温 μi和功耗不宜把握;由于Ti4+离子半径与Fe3+差不多,易进入八面体B位[2.5.6],在高温下可与部分 Fe3+发生替代,并与Fe2+生成离子对,使K1、λs得到补偿,同时也会使磁矩下降,μi降低。

Ca2+因其离子半径大,为1.05Å,大于具有面立方结构的尖晶石相四面体和八面体间隙不能进入尖晶石相中,固相反应时,易于向晶界处扩散并在晶界处形成一定厚度的绝缘层,使材料的电阻率有一定提高,但同时也会形成退磁效应,加大磁滞损耗,在应用频率不是很高的情况下降低功耗不明显增。

熔点低的V2O5由于在高温呈液相状态,能促进铁氧体固相反应,使在较低的温度下获得完整均匀的尖晶石结构,离子半径小V5+离子,在晶界上可抑制Fe3+↔Fe2+的导电,能提高了电阻率并阻止大晶粒生成,使晶粒生长大小相近,或说起到细化晶粒的作用。磁性能方面体现最明显的就是降低剩余磁感应强度Br,减小矫顽力Hc,使磁滞回线的线性度更好,谐波失真系数(THD)自然降低;由于提升了△B=Bm-Br值,会得到更好的直流偏置特性。见图5。

图5 f=1Kc加V 2O5与未加杂环形样品交流磁滞回线比较

另外V2O5的加入还可以使铁氧体机械性能显著提高,μi略有下降。

掺杂与未掺杂晶像分析见图6,经比较说明:加有V2O5的晶像,与未加杂的晶像比较,明显晶粒均匀,约在10-20M之间,晶界清楚,反应充分完全。

图6 左:加V 2O5 0.075%的晶像分析;右:未加杂晶像分析

6 试验MB—2000材料与日本高Bs U-10型样品实测比较

通过箱式炉1350℃*2.5烧结,MB—2000材料U12型样品与日本高BsU-10型样品比较,虽然室温Bs有一定差距,但两者在工作温度60—100℃Bs值并无明显差别,U12型样品室温、高温功耗和Hc略小于日本样品;日本样品高温功耗谷点在80℃,U12型样品则在60℃,可谓各有千秋。比较图见图7 、图 8.

图7 MB—2000材料U12磁芯样品与日本高Bs U-10型样品磁滞回线比较

7 关于 μi—T与P0—T呈反向关系的分析

图8 MB—2000材料U12形样品,与日本高Bs U-10样品P0—T;L—T比较

对于Mn-Zn铁氧体材料应用在高频、大功率的场合,一般来说损耗由磁滞损耗和涡流损耗构成,有实验数据说明,在工作频率100Kc以下,功耗P0随频率基本呈线性关系;在进入不可逆壁移磁化过程区域后,由不可逆壁移磁化过程产生的磁滞损耗,使磁通密度每增加一倍,功耗则有近4倍增长,由技术磁化理论可知,磁滞损耗的大小取决于磁滞回线面积的大小,而磁滞回线面积又主要取决于矫顽力Hc;所以在工作磁通和频率选定的情况下,影响磁滞回线面积因素主要由功耗引起的Hc的变化。可由下式表示 :

由磁晶各向异性能和应力造成的不可逆磁化引起的Hc变化:

起始磁导率 μi应满足如下关系式:

μi、Hc虽是不同磁化阶段的不同表示参量,而K1、λs⋅σ却都是温度T的函数,在某一温度阶段可近似表示为:

所以 μi与Hc、P0也都是随温度变化的函数,并随温度变化在某段区域呈反向关系。

由此可见 μi虽然是时由可逆磁畴转动和可逆畴壁位移引起的磁化过程,虽然与不可逆壁移磁化过程机理不同,但他们共同所体现的都是随温度变化的函数,所以在不同温度变化区间,或某一段温度区间内,呈互为反向趋势,这只是K1或 λs⋅σ随温队变化出现的趋于0的补偿点,仅显示的是某一段的趋势,其峰点和谷点并不见得一一对应。以上也说明,降低磁滞损耗关键在于缩小磁滞回线面积,即减小Hc;要降低高温功耗无论是掺杂,还是通过配方调整,都是通过调整K1、λs⋅σ,使其在相应的温度得到补偿,μi—T曲线则是最容易测量和最直观的观察手段。而 μpp作为与功耗工作点对应的振幅磁导率却没有 μi同样的规律原因是△B/△H与 μi有着不同的磁化机理与工作区域,所以随温度变化显现的不同的结果。

由此可见 μi这一表征磁性物质的最有效、最基本的特性指标,在人们重新认识它同时也使人们在配方选取上找到了新的思路。

8 关于高温负功耗探讨

功耗作为铁氧体材料工作时的一个重要指标,是每个从业者都很关心的问题,人们普遍认为:高温正功耗会使工作温度进一步升高,进而使下降,形成恶性循环,最终导致因器件温升过高而烧毁;基于这一观点,人们想尽办法刻意追求负功耗,而忽略了在工作温度区域的功耗值,从而引发能源的浪费;笔者认为假如磁芯进入饱和区工作,即使是具有高温负功耗的材料也是不可幸免的。磁芯要得到正确使用,必须充分考虑Br和直流叠加(DC-BIAS)随温度使工作磁通范围变小的问题,磁芯的工作区域选定正确,必然会有一个温升与散热的平衡点,此点称为“实际工作温度”;而判断磁芯是否工作在饱和区,完全可在工作磁通的 μpp曲线上获得,即:μpp走平或开始下降对应的温度点,此点称为“最高工作温度”;所以只要满足:实际工作温度 <最高工作温度,即使是负功耗,但值较大,本身意义并不大,功耗在工作点的值还是越小越好。

9 磁芯外观的改善方法

Mn-Zn铁氧体磁芯外观一直都是人们关心问题,日本样品看上去表面光滑而显黑;表面光滑说明材料流动性好,表面颗粒致密,磨具材料好,加工精度高;表面黑则是铁离子生成了稳定Fe3O4所致,这与烧结温度、应用低熔杂质、烧结气氛与降温过程中气氛有关;例如过铁配方会有部分Fe2+生成且不稳定,在还原气氛N2中会有单质铁产生:

4FeO=Fe+Fe3O4

若在含有水蒸气环境下降温获得稳定的Fe3O4黑色外观。反应式:

3Fe+4H20=Fe3O4+4H2↑

Mn-Zn铁氧体在磨加工时易出现表面锈蚀的原因,正是因为有单质Fe存在所致,而消除表面锈蚀和除去表面锈蚀瘢痕的办法,是用含有VC的水清洗。

1 0 结论

(1)对于 Mn-Zn铁氧体材料,无论是高 μi低温度系数,还是大功率、高 Bs、低功耗材料,无论是通过加杂、调整配方、改变烧结条件和降温方式,几乎都是通过调整铁氧体材料K1、λs在一定的环境要求下获得最佳工作补偿点,或说由改变 μi的Ⅱ峰位置来实现的,从直观上看都是在改变 μi—T曲线。

(2)能否掺杂,原材料才是关键;理论上说非正份配方为掺杂带来条件,但掺杂只能改善局部铁氧体材料的特性,有得就有得失;另外杂质的粒度也很重要。

(3)μi是一个极为重要的参量,即使工作在高Bs情况下,磁化的微观机理截然不同,μi的重要性也是不容忽视的。

(4)从应用角度来看,材料要得到合理的使用,不能离实际测试指标相差太远,更不能图省事,忽略材料的特性,将一种材料应用在所有场合;所以从更人性化角度来看,材料还应得到更细的划分,甚至应量身定做,才趋于更合理,这也是今后的发展方向。

(5)定义正确使用磁芯的两个重要指标:

a)最高工作温度:允许最高工作磁通下测得的μpp走平或开始下降对应的温度点

b)实际工作温度:最高环境温度下满负载工作时温升与散热的平衡点

注:本文所有引用数据和观点均出自78—81年笔者所作《Mn-Nn铁氧体氧化物干磨工艺初探》、《MB—2000材料研制》,这些实验数据即使在今天看来仍具有一定的指导意义;数据测量方法与笔者78年参与的U型磁芯部标准验证方法一致;交流1Kc时磁滞回线与静态磁滞回线基本近似,所以作为快速测量手段一直被笔者使用。

[1]陈国华.21世纪软磁铁氧体材料和元件发展趋势[J].磁性材料及器件.2001,4

[2]磁性材料[M].成都:成都电讯工程学院出版社,1975.

[3]铁磁学[M].北京:北京大学出版社,1978.

[4]特殊非金属材料[M].北京:清华大学出版社,1978.

[5]李钢,龚小燕,沈建刚.最新代高低功耗Mn-Zn铁氧体材料的制备[J].上海大学学报(自然科学版),2008.

[6]沈波娜,陈水娟,沈凌波.复合掺杂对锰锌铁氧体的影响[J].国际电子变压器,2008,6.