淋水碎裂顶板煤巷锚固试验研究与实践

何富连,严 红,杨绿刚,杨洪增,李 琦

(中国矿业大学(北京)资源与安全工程学院,北京 100083)

1 引 言

树脂锚固剂作为一种高分子复合材料,与水泥锚固剂相比,由于搅拌后具有固化时间快、黏结强度大、安全可靠性高等优点[1],除少数煤矿仍采用水泥药卷外,树脂锚固剂已成为国内煤矿企业煤巷锚杆索支护首选支护材料之一。然而,由于井下煤巷顶板地质条件错综复杂,随着树脂锚固剂等支护材料推广应用速度的加快,我国煤巷锚杆顶板事故率亦同步呈高位上升趋势,尤其以顶板岩层富水情况下的锚杆索支护冒顶事故居多。通过对近年来我国宁东、淮南、济宁等矿区煤巷冒顶事故统计,其中50%左右属支护过程中顶板富水持续弱化锚固强度导致冒顶[2]。

国内学者对富水性岩层顶板锚杆索支护进行了大量的探索,刘长武等[3]研究了淋水作用下煤系顶板泥岩的软化作用机制,冯志强等[4]针对淋涌水碎裂煤巷顶板研究了新型的注浆堵水材料,勾攀峰等[5]重点研究了锚杆锚固力与钻孔涌水量相互关系,得出当钻孔涌水量大于128 mL/s时,随顶板淋水量增加锚固力会持续下降,并给出提高锚固力的途径;李桂臣等[6]在柳海煤矿淋水顶板进行锚杆拉拔试验,得出中等变形地段锚杆锚固力是无水段正常锚固效果的50%,淋水较大地段锚固力仅为无水时的 14%;许兴亮等[7]研究了裂隙水渗流围岩空间的分区及泥岩渗透性规律。但上述研究成果多是分析普通锚固剂持续浸水条件下锚固效果劣化态势或泥岩等软弱岩石渗水变形情况,注浆等控制手段的增加在某种程度上也加剧了采掘衔接紧张局面;本文采用新型防水锚固剂,它是从树脂锚固剂本质特性入手,通过改变树脂分子活性,阻挠水分子的干扰,在有水情况下保持同等锚固力;分析了煤巷顶板粉砂岩遇水弱化规律,并在团柏煤矿富水差异性巷道顶板分别采用防水型与普通锚固剂进行系列锚杆索锚固力强度测试,为我国煤矿顶板淋涌水巷道锚杆索支护提供一种新的技术手段和安全支撑。

2 防水树脂锚固剂原理

2.1 普通树脂锚固剂

树脂锚固剂最早起源于欧洲,20世纪 50~60年代开始在我国应用,它一般由特种聚合物、高强填料、固化剂、促进剂以及助剂组成。常用的树脂锚固剂有不饱和聚酯树脂型、聚氨酯型和环氧树脂型等,而不饱和聚酯树脂型凭借固化速率快、适应性强、固化速率可调范围宽及成本低等优势成为煤矿巷道中应用最广的树脂锚固剂。对于锚固剂的固化,常采用有机过氧化酰/芳叔胺体系,然而该体系受水的影响很大,水不仅可以同芳叔胺形成分子间氢键,阻止芳叔胺促进过氧化苯甲酰(BPO)分解形成自由基;而且对于亲水性强的树脂,水易分散在树脂中,从使得树脂固化质量下降[8]。因此,筛选出耐水性强的树脂和受水影响较小的胶粉已成为研发防水锚固剂的关键步骤[9-10]。

2.2 不同树脂耐水性试验

由于普通树脂锚固剂树脂固化受水的影响非常显著,因此,在有水情况下应研究其他种类树脂,以找出凝胶时间内受水影响较小,即选择亲水性差的树脂作为开发原料。通过实验室对挑选出来的几种树脂试验对比,结果如图1所示。从图中可以看出,随着含水率的增加,凝胶时间均相应延长,但不同树脂延长速度不一;SR型聚酯树脂受水影响最大,其次是196不饱和聚酯树脂,受含水量影响最小的是NS-1不饱和聚酯树脂。因此,该NS-1不饱和聚酯树脂是耐水性强的树脂,成为防水型树脂锚固剂重要成分之一。

图1 不同树脂凝胶时间随含水率变化关系Fig.1 Relationships between resin gel time and water content

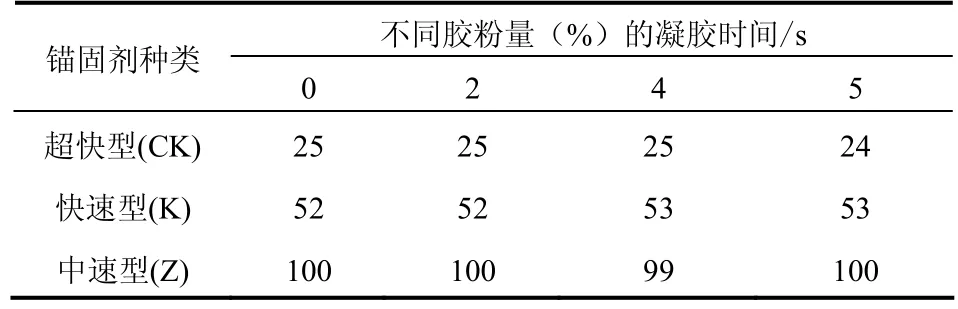

2.3 不同胶粉凝固试验

对于顶板富水性大的岩层,钻孔出现淋涌水现象不可避免。这种情况下,对于普通锚固剂而言,在搅拌过程中常出现胶泥遇水变稀、凝固时间慢、锚固强度不够、或直接被水从钻孔中冲刷出来,难以达到预期锚固效果。因此,选择一种胶粉,它既不因水的作用而使凝胶时间延长,又能保证淋涌水过程中锚固强度始终不受影响,通过试验发现添加2%的XS-1胶粉可迅速吸水,阻止水在树脂中的扩散,从而使得树脂黏度不降反升,固化后体积不收缩反膨胀,保证了锚固强度的稳定,且不因浸水时间锚固强度受到影响;同时,加入2%的XS-1胶粉与无胶粉量凝胶时间相同,凝胶时间不受影响,同无水下普通锚固剂迅速凝结达到其锚固强度相同,如表1所示。

表1 胶粉含量与凝胶时间关系Table 1 Relationships between scrap rubber powder content and resin gel time

3 煤系顶板粉砂岩渗水试验研究

3.1 试验设计

(1)从煤矿现场来看,主要测试顶板粉砂岩碎裂主导因素以及粉砂岩的强度弱化规律。依照简易准确的原则,取团柏煤矿位于埋深240 m的101101巷道顶板3块典型粉砂岩现场进行实验,试验装置为一套淋水器与变流装置,调定水流流量为126 mL/s,连续测试时间42 h,每隔6 h观察一次,其中3#粉砂岩为实验对照组,2#粉砂岩每隔6 h取出,在空气中充分暴露风化6 h后再放入测试,如此循环,具体变形状况描述以及前后结果见表2与图2。

表2 试验岩块变形描述Table 2 Deformation description of experimental rock blocks

图2 试验岩块破坏前后图形比较Fig.2 Comparison of former and later deformations of the experimental rock blocks

(2)从实验室角度来看,主要研究煤系粉砂岩遇水强度数值变化情况,为下一阶段采取支护措施提供理论指导。在团柏煤矿101101巷道顶板粉砂岩取芯并按标准加工35块试件,均分7组,第1组为参照组,其余各组在静水中浸泡时间依次为t =2、5、12 h,1、3、5 d,测试得出的每组试件单轴抗压强度平均值与试验组关系如图3所示。

图3 实验组岩块单轴抗压强度测试结果Fig.3 Results of experimental test for uniaxial compressive strength

3.2 试验结论

(1)现场试验主要从煤系顶板粉砂岩常遇到的动水渗流、循环风干弱化角度研究出发,1#和2#粉砂岩破坏变形状况显示,地下水对粉砂岩的作用是一个渐变且持续弱化的过程,从最开始的以隐伏微裂隙为主的完整岩块发展到以横、纵贯穿岩块大裂隙为1级破坏主体,而扰动新裂隙与原生裂隙次级为2级破坏主体,通过裂隙的张开、连通导致岩块分裂、崩解,最后成散体岩块的破坏变化过程;尤其是 2#粉砂岩在动水渗流与风干暴露的循环试验中,破坏发展呈倍数递增,试验42 h后难以表现出整体强度。因此,煤系巷道顶板粉砂岩支护中需及时施加高预应力,使围岩保持在三维受压状态,限制或减弱岩体出现被动循环破坏。

(2)从实验室7组煤系顶板粉砂岩的单轴抗压强度测试结果得出,无渗透压静水侵蚀对煤系顶板粉砂岩强度影响不明显,随着浸泡时间延长,对应的强度并非一直降低,而是经历了先缓慢增加后快速降低的过程,且岩块浸泡5 d后的粉砂岩仍能达到69.33 MPa,超过了试验第2组强度值,主要因为煤系顶板粉砂岩从顶板围岩中取出后,经过两周的充分风干,岩石的裂隙水和自由水已基本流失,单轴压缩试验时,裂隙和孔隙向周边延伸和扩展发育,强度较低;而浸水2 h后,自由水回流入原来发育的裂隙和孔隙中,使岩石整体强度得到提高,但随水浸泡时间的增加,水又会溶解岩石中夹杂的软弱介质,并使裂隙和孔隙范围加大,导致整体强度劣化。

4 粉砂岩顶板水-支护结构体作用分析

巷道开挖后到实际支护的这段时间内,巷道周边浅部围岩由三向受力转变为双向受力,并随顶板岩层受拉变形粉砂岩顶板裂隙隙长延伸和数目增多,在锚索支护过程中,顶板水沿着锚索孔外泄,从而影响锚固剂的支护效果[11],同时,开挖扰动的影响也使得顶板水能通过顶板各岩层形成的裂隙延伸至巷道煤壁内,巷道开挖后顶板水对锚网索整体支护影响主要可归纳以下几点:

(1)顶板水对浅部围岩的物理化学作用。物理作用表现在巷道开挖后,顶板水流动过程中会对煤岩层中的如裂隙面、节理面等不连续面边界产生润滑作用以及对岩体中结构面内充填物产生软化作用;化学作用体现在顶板水容易渗透到岩体的矿物结晶骨架中,导致岩体凝聚力减小;同时通过淋水与风干双层影响,浅部围岩强度将大幅度降低,裂隙增大,并随服务时间增加,围岩破坏呈逐级向径向深处发展态势。

(2)顶板水对帮、顶煤岩的力学作用。概括来说,即通过裂隙静水压力和动水压力使对应的煤岩产生变形破坏。静水压力主要作用裂隙的法向方向,导致裂隙的扩容变形;动水压力主要作用裂隙的切向方向,降低煤岩的抗切强度。

(3)顶板水对锚索系统支护结构体的影响作用。主要包括:锚固剂弱化、锚索托盘的锈蚀、内部锚固点的影响。试验证明,水对搅拌时间段的树脂锚固剂影响最大,对于普通型树脂锚固剂,有水作用下凝固速度且亲水性因素决定了此类支护可靠性程度;而随时间锚索托盘逐步锈蚀也会减弱前期施加的预紧力,以及内锚固点固化后随含水粉砂岩层离层变形影响有关。

5 井下应用实践

霍州煤电团柏煤矿是一座年产210×104t的矿井。10#煤层101101巷道埋深为240 m,煤层直接顶板为粉砂岩,平均厚度为2.3 m,具有水平层理;粉砂岩顶板之上为9#煤层,平均厚度为1.0 m,煤层疏软较脆;基本顶为 K2灰岩,厚度为 2.75~15.23 m,平均厚度为9 m,岩性较坚硬,裂隙中充填方解石脉,K2灰岩富水量大,掘进支护过程中顶板部分区域淋水量超过126 mL/s,具体如图4所示,粉砂岩层碎裂,完整性差,既影响施工速度,又带来安全威胁。

4.1 防水锚固剂锚杆索锚固试验

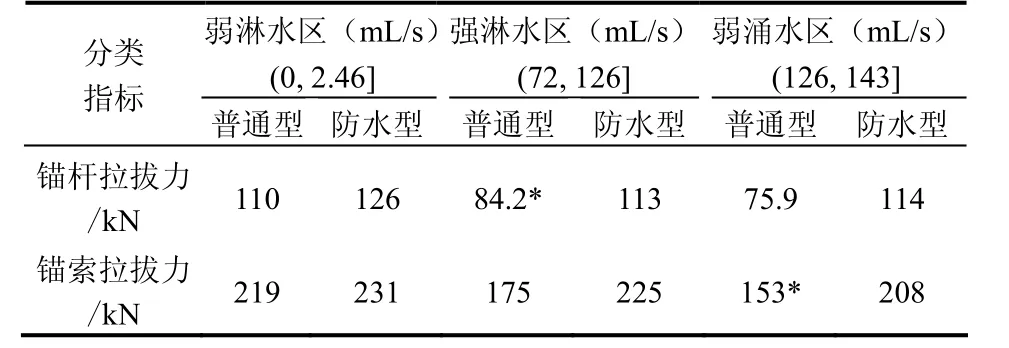

为测试防水锚固剂在特定煤巷富水顶板中对锚杆索的锚固效果,设计并实施下列锚杆索锚固力试验,根据煤巷顶板不同区域富水量差异性,分为 3组,各标定为弱淋水区、强淋水区、弱涌水区,每一组分别测量3根锚杆和锚索锚固力,测试设备如图5所示。

图4 煤岩层柱状图Fig.4 Histogram of coal seam and strata

图5 锚杆索锚固力测试设备Fig.5 Test equipments for anchoring force with the cable and bolt

其中,依据101101煤巷顶板岩层情况,采用φ18 mm×2 400 mm左旋无纵筋螺纹钢高强锚杆,锚固长度为1 200 mm以及φ15.24 mm,1×7股高强度低松弛预应力锚索,锚索长度为4.8 m,锚固长度1 600 mm。锚杆索锚固力拉拔试验结果如表3所示。

表3 锚杆索锚固力测试结果Table 3 Results of anchoring force test with bolt and cable

从试验结果看出,在弱淋水区处,普通锚固剂与围岩形成的锚固强度与采用防水型锚固剂时效果差距不大,在采用锚杆索支护围岩中两者可相互混用。但是,当顶板渗流量较大,即顶板处于强淋水区域或弱涌水区域时,普通锚固剂的锚固力作用明显小于防水型效果,而防水型锚固剂在渗流量为140 mL/s时,仍能达到208 kN的锚固效果。因此,可依据顶板岩层富水性分区情况,对顶板锚杆索锚固剂选择防水型或普通型,但对于强淋水区与弱涌水区域顶板支护,为保障支护稳定安全,设计时最好采用防水锚固剂锚固。

4.2 井下方案设计

101101巷道断面为矩形布置,断面宽为3.8 m,高为 2.7 m。综合上述试验研究结果及巷道工程类比法和数值模拟分析,确定出淋(涌)水型碎裂顶板支护参数,如图6所示。

图6 101101煤巷顶锚网索支护布置图(单位:mm)Fig.6 Support arrangement diagram of roof cable and bolt on coal roadway No. 101101 (unit: mm)

锚杆为φ18 mm×2 400 mm左旋无纵筋螺纹钢高强锚杆,防水型树脂锚固,锚固长度为1 200 mm,预紧力矩不得低于180 N·m,钻孔直径为28 mm,间排距均为850 mm,每排布置5根锚杆,靠煤帮的顶板角锚杆与煤帮的距离为 200 mm。锚索采用φ15.24 mm,1×7股高强度低松弛预应力钢绞线,锚索长度为4.8 m,钻孔直径为28 mm,防水型树脂锚固,锚固长度为1 600 mm,锚索的预紧力不低于200 kN,成“一·一”布置,位于两排锚杆中间,且处于巷道中间部位,垂直顶板,排距为1 700 mm。

4.3 井下监测与支护效果

巷道掘进支护后,对围岩变形进行连续性监测。

巷道顶底板变形量为 149 mm,其中顶板下沉量为126 mm,底臌为23 mm;两帮移近量为69 mm。顶板外离层为8 mm,内离层为3 mm,锚杆托盘处测力在12 MPa之内。观测数据与现场效果均表明,新型防水锚固剂应用以及支护中对锚杆索及时施加高预应力起到了重要作用,支护安全可靠,达到了预期目标。

5 结 论

(1)新型防水锚固剂是一种适合于淋涌水型煤巷锚杆索锚固材料。试验表明,NS-1不饱和聚酯树脂及添加2%的XS-1高分子速溶胶粉能使锚固强度稳定,而且并不会因浸水时间出现强度弱化现象。

(2)煤系顶板粉砂岩渗水试验得出岩块动水渗流与风化暴露循环作用较单一动水渗流或静水浸泡更能影响岩块的整体强度,试验通过3.5个循环共计42 h后,循环作用下岩块基本成散体状;无渗透压静水侵蚀对煤系顶板粉砂岩强度影响不明显,随着浸泡时间延长(0、2、5、12 h、1、3、5 d)试验岩块抗压强度经历了先缓慢增加后快速降低的变化过程。

(3)防水锚固剂锚杆(索)锚固试验得出,弱淋水区防水型锚固剂与普通型可互用;在渗流量较大的强淋水区与弱涌水区防水型锚固剂锚固效果基本保持稳定,而普通型锚固剂锚固效果呈现随含水率增加快速下降的趋势。

(4)井下实践表明,淋涌水型顶板煤巷应用新型防水锚固剂及支护中对锚杆索及时施加高预应力是保障该类巷道顶板安全稳定的关键措施。

[1]郑重远, 黄乃炯. 树脂锚杆及锚固剂[M]. 北京: 煤炭工业出版社, 1998.

[2]杨吉平. 灵武矿区水患煤层巷道破坏特征及控制技术研究[D]. 徐州: 中国矿业大学, 2009.

[3]刘长武, 陆士良. 泥岩遇水崩解软化机理的研究[J]. 岩土力学, 2001, 21(1): 28-31.LIU Chang-wu, LU Shi-liang. Research on mechanism of mudstone degradation and softening in water[J]. Rock and Soil Mechanics, 2001, 21(1): 28-31.

[4]冯志强, 康红普. 新型聚氨酯堵水注浆材料的研究与应用[J]. 岩土工程学报, 2010, 32(3): 375-380.FENG Zhi-qiang, KANG Hong-pu. Development and application of new waterproof grouting materials of polyurethane[J]. Chinese Journal of Geotechnical Engineering, 2010, 32(3): 375-380.

[5]勾攀峰, 陈启永, 张盛. 钻孔淋水对树脂锚杆锚固力的影响分析[J]. 煤炭学报, 2004, 29(6): 680-683.GOU Pan-feng, CHEN Qi-yong, ZHANG Sheng.Influence analysis of the anchor-hold of the resin bolt by the draining water in the drill hole[J]. Journal of China Coal Society, 2004, 29(6): 680-683.

[6]李桂臣. 软弱夹层顶板巷道围岩稳定与安全控制研究[D]. 徐州: 中国矿业大学, 2008.

[7]许兴亮, 张农, 曹胜根. 动压巷道围岩渗流场的空间分布特征[J]. 煤炭学报, 2009, 34(2): 163-168.XU Xing-liang, ZHANG Nong, CAO Sheng-gen.Seepage space features of roadway surrounding rock affected by dynamical pressure[J]. Journal of China Coal Society, 2009, 34(2): 163-168.

[8]GAMBOA E, ATRENS A. Environmental influence on the stress corrosion cracking of rock bolts[J].Engineering Failure Analysis, 2003, 10(5): 521-558.

[9]赵阳升. 矿山岩石流体力学[M]. 北京: 煤炭工业出版社, 1994.

[10]杨绿刚. 防水树脂锚固剂的试验研究[J]. 煤矿安全,2008, 12(3): 11-13.YANG Lü-gang. Experimental study of waterproof resin anchorage agent[J]. Safety in Coal Mines, 2008, 12(3):11-13.

[11]仵彦卿. 岩土水力学[M]. 北京: 科学出版社, 2009.