看板系统导入与仿真设计研究

罗宜美,杨连娜,罗宏伟

(天津大学管理学院,天津 300072)

看板系统导入与仿真设计研究

罗宜美,杨连娜,罗宏伟

(天津大学管理学院,天津 300072)

在制造业的全球竞争越来越激烈和残酷的大环境下,精益生产的推行在我国的制造型企业中成为了一种潮流和趋势。虽然精益生产理论和实践的产生、发展和成熟为日本的制造业企业带来了巨大的利润和空前的成功,但对于我国许多企业来说,如何更好地学习和推行精益生产方式在应用层面还存在着许多值得研究的问题。针对看板系统导入与仿真设计,主要做了三个方面工作:一是对看板系统导入流程的分析和归纳,为企业导入和实施看板系统提供了理论支持;二是对看板数量计算模型的分析和对模型参数的修正,提高了模型的现实性和准确性;三是应用软件仿真技术对看板系统进行的参数仿真设计,有利于提高看板系统设计的效率,并降低看板系统设计和试运行的时间和成本。

准时制生产;看板系统;导入流程;仿真设计

一、看板系统导入流程的操作步骤

对于一个决心导入准时制看板系统的企业来说,看板系统的导入流程是非常重要的,因为导入是否能取得成功直接关系着日后看板系统的运作是否能够带来企业预期的收益。

看板系统的导入流程一般可以分为以下10个步骤(见图1)。

图1 看板系统导入流程的操作步骤

由图1可知,步骤1为看板导入的组织准备,即成立看板项目小组,这个项目小组是跨越职能部门的组织;步骤2为工程分析,其目的是从精益生产的角度和思想出发,以准时制生产和零库存为愿景目标,对各个生产流程进行全面的调查和检讨;步骤3为整理制品种类和物料清单,这一步骤是对工程分析的梳理和归纳;步骤4为设定储存仓库(包括成品库存和在制品缓冲库存);步骤5为对前工程的生产节拍和提前期(TAKT和LT)的调查和设定;步骤6为设定储存仓库的库存量;步骤7为设定包装容器的形态和容量;步骤8为看板设计;步骤9为看板系统的试运行;步骤10为启动看板系统。

二、看板数量计算模型的应用

所谓看板数量,是在生产系统实施拉动生产所需要的物料数量。看板数量是看板系统的一个重要参数,它反映了当前生产系统管理和技术水平的高低程度,并影响着生产系统的稳定性和对异常状态的反应处理能力以及看板对生产系统的控制与调整能力,同时还关系到看板对于提升生产系统自身竞争力的促进程度。在实际应用中,看板数量以实际的看板来表示,每一张看板代表一个集装箱容量,那么看板数量=箱容量×看板枚数。

影响看板枚数的主要有:制品每天的日平均需求量、生产过程时间、安全系数或者安全库存和集装箱的箱容量。当需求发生突然的变化时,通常的做法是通过对生产线上的作业员的重新调配来改变(根据需求的增减而增减)标准作业组合中的循环时间进而缩短生产过程时间。当需求增加时,如果是改善能力不充足的生产现场可能就无法实施上述的方法,而可能采取增加安全库存或者直接增加看板总枚数的方法来应对需求的增加。当前的安全库存量不足以对生产系统的变异性做出及时有效的反应时,就要把精力花在生产现场的改善上,通过改善逐步减少生产系统内部存在的不足,解决生产系统存在的问题。当生产系统自身的水平得到提高后,就可以适当降低安全库存量,减少看板总枚数。当较低的安全库存量再次无法适应环境和内部的变数时,就要再一次进行改善,甚至进行流程的重组。如此往复,看板对改善生产系统的促进作用就会显现出来[1]。

由于实际中的生产系统几乎是不可能达到百分之百的质量合格率的,那么此时可以采用一种调整了的每日平均需求量D'来表示

式中:D为实际的客户需求量;I为系统合格率。

式中:Ii为i流程合格率;Im为流程i的下一道流程m的合格率[2]。

安全系数(这里用s表示)是为企业为了应对各种不正常因素而设定的。有学者将安全系数项分离为安全系数s'和变异系数CV,且s=s'+CV。这个分离出的安全系数s'是企业根据历史经验和数据以及自身的系统应变能力状况而设定的,它与各种不正常因素发生的概率有关。变异系数是统计学中的概念,变异系数CV=样本标准差SD÷样本均值mean。变异系数反映的是需求的变异性,即此处的样本值应该是每日制品实际的需求数量。要确定变异系数的数值,就要对需求量所服从的统计分布进行分析和推断[3]。

集装箱容量会影响到看板的总枚数。集装箱的容量越大,看板对于生产系统的调控作用就会降低。集装箱的容量在技术和管理水平允许的情况下越小,生产系统就会越接近准时制生产的理想状态。

至于生产过程时间这个参数,有的学者将其用看板的循环时间来代替,有的学者则用补充周期来代替。

需要注意的是,以上几个影响看板总枚数的变量之间并不是相互独立的。制品每天的平均需求量可用下式表示,即

式中:D为制品每天的平均需求量;m为循环次数;p为循环周期;c为集装箱箱容量;k为看板总枚数。

由式(3)可得

系统合格率可用下式表示,即

由此可见,式(4)就将看板系统设计时对于参数s和CV的设定转化为对于m和p的设定。由于看板循环次数和循环周期比安全系数和变异系数的含义更直观一些,可能在设定此参数时会更容易一些。

综上所述,根据参数是否可以通过生产经营数据直接确定,影响看板发行枚数的系统参数可以分为两大类:显性参数和隐性参数。显性参数主要包括制品的平均日需求量、产品系统合格率、加工时间、等待时间、搬运时间、看板回收时间、集装箱容量等;隐性参数主要包括安全系数和需求变异系数等。

三、Witness物流仿真平台看板系统参数的设计

本模型的仿真对象是一个实施拉动看板的生产系统。原材料经顺送工序加工成半成品A和半成品B,经过单发、铆接工序的A与经过铆接工序的B进行组装,得到最终成品F。生产过程采用单看板控制,即没有运送看板,只有生产指示看板,上一道工序的成品缓冲区同时也是组装下一道的原材料缓冲区。

产品需求订单到达的时间间隔、订单的提前期、机器出故障的时间间隔均服从对数正态分布,排除机器故障所需要的时间服从整数均匀分布,且以需求的变异性作为系统其他随机变量变异性的选取标准。根据统计学中变异系数的定义,CV=SD/mean,其中SD是样本标准差,mean是样本均值。因此,SD=mean/CV。Witness中产生对数正态分布样本值的函数为LOGNORML,故正态分布函数(即LOGNORML函数)的形式可转变为 LOGNORML[4]。

系统绩效指标取在制品价值量、平均设备利用率、总产出量和订单平均等待时间。系统约束为生产设备数量、维修人员人数和库存容量。原材料及时供应,且不考虑在库存成本之内,工序间的运输时间忽略不计。

通过SPSS软件对需求数据的统计分析,成品F的需求数量可以假设其服从均值为1 707,方差为4642的正态分布,且CV=0.27。由于在系统仿真时,Witness的正态分布函数会返回负值的样本值,故将需求数量的统计分布设定为截断正态分布TNORMAL。

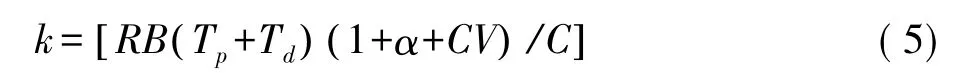

由于看板枚数计算公式的选择直接影响到模型的设计和复杂度,为简化模型,本文选取如公式(5)所示的看板计算公式,当箱容量C=1,搬运时间Td=0时,表示应用公式计算看板数量的生产系统已经达到了准时制生产的理想状态,即“一个流的生产和搬运”。

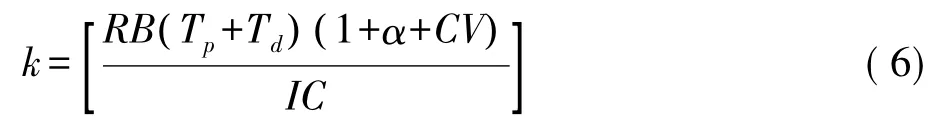

根据系统合格率的概念,将式(5)进行修正,得到如式(6)的生产看板计算公式,即:

式中:k为生产看板枚数;R为组件利用速度;B为下道工序对该部件的批处理量;Tp为单件生产时间,Td为集装箱的运输和传送时间;C为集装箱的箱容量;α为安全系数;CV为需求的变异系数。

在仿真设计时,由于本模型主要研究的是如何确定看板系统的安全系数α,为简化模型,假定C=1。本仿真对象中的部件加工批处理量B均为1。

仿真运行时间长度为30天加上预热时间,即30×24×60+500-1=43 699分钟。模型中各个元素的统计分析表明,订单数量一共30个,其中有2个订单未被满足,订单总等待时间为26分钟,订单平均等待时间为0.87分钟。由于该系统所设置的安全系数尚无法满足客户订单需求,故需要调整安全系数的设置。同时,安全系数过高会引起库存浪费的增加,并容易隐蔽生产系统的某些缺陷和不足,不利于改善的促进。由此可见,过高或过低的安全系数都是不适宜的。此时,可以利用仿真模型的参数调整和运行,找到一个既能满足订单需求,又能将安全库存量维持在一个较低水平的安全系数数值。

按照上述思想和原则,将仿真模型中安全系数的数值依次初始化为 0.6、0.8、1,并分别重新运行系统,发现只有安全系数=1时,订单需求全部得到了满足。此时将安全系数取值减少到0.9,并运行系统,结果显示订单数量仍无法得到满足。故1是安全系数的最优选值。

四、看板导入流程实证分析

M电子有限公司成立于2002年,主要生产高密度数字光盘机用关键件和其他视听产品、计算机产品、汽车和通信装置用关键件及精冲模等产品。

在制造业全球竞争的日益激烈的大环境下,同时为配合客户的看板生产控制系统,公司高层决定在天津工厂内推行JIT准时生产,利用看板来实现公司产品、部件物流管理的准时化,从而改善效率,并将看板系统作为今后要导入的信息系统应用的基础。

M公司看板系统所用到的看板样式主要有三种,包括要料看板(即领取看板)、采购看板和制造看板(即生产指示看板)。在看板系统的设计中,看板运行规则的制定是非常重要的一环,因为它直接影响到看板对于生产的组织和系统的控制。每种看板都要设定看板运用的规则,并且这些规则要通过培训使相关作业者熟练掌握。

看板系统在导入阶段须选择若干制品和流程作为系统试运行的样板流程。各部门看板管理小组成员将本部门要实行看板管理的机种的生产能力、生产步骤和使用部品的循环周期、供给频率以及收容数等相关信息(即《物流基础数据表》)提供给生产管理的责任担当,并负责今后的所有数据更新(比如收容数的变化、配当提前期的变化、部品名称的变化、库位的变化等等),且将更新后的《物流基础数据表》及时递交给生产管理部门。生产管理责任担当根据各部门提供的信息进行分析,预算出需要发行的看板的种类和数量。此时可应用物流仿真软件,如Witness、eM-Plant等,进行看板系统的辅助设计,这样做可以方便快捷经济地预估出看板系统实施后的效果,同时又可以节省大量的时间和资金,避免不必要的损失。生产管理责任担当按照预算出的看板的种类和数量进行印刷并发行看板。每月盘点时,各部门都要对现有看板进行盘点并将数据报告给生产管理部门,生产管理责任担当将根据现存情况进行调整,并将调整结果以E-MAIL的形式通知各个部门以作对应,然后认真填写调整履历表。

看板系统的样板流程在经过一段时间后,要积极地对看板系统的实施效果进行评估和检讨,同时对于生产系统中暴露出的问题进行讨论分析并提出对策,由相关部门实施改善措施。当看板系统顺利通过试运行阶段,就可以在公司更大范围内实施看板管理了。在实施看板管理的过程中,要始终秉承不断降低看板数量追求“零库存”的管理目标,在看板的辅助下,不断发现生产系统自身存在的缺陷和问题,将持续的现场改善与看板实施有机结合起来,只有这样才能从根本上提高生产系统自身的管理水平和竞争力。

M公司通过看板系统的实施,初步达到了比较好的效果:一是看板系统的实施加深了公司对于生产系统现状的认识;二是看板系统的实施大大减少了生产现场安排计划的工作量,提高了生产计划的工作效率;三是看板系统的实施使基本库存量减少了一半;四是看板系统的实施促进了改善活动的进行,使公司的生产系统进入了良性循环,在减少各种浪费的同时降低了公司生产和运营的成本,提高了公司的管理水平和产品的竞争力。

[1] 杜战其.看板管理在JIT生产中的应用分析[J].科技情报开发与经济,2005,15(20):210-212.

[2] 孙亚彬.精益生产实战手册[M].深圳:海天出版社,2006:186-200.

[3] 门田安弘.新丰田生产方式[M].王瑞珠,译.保定:河北大学出版社,2006:314-352.

[4] 王亚超.生产物流系统建模与仿真:Witness系统及应用[M].北京:科学出版社,2006:234-270.

Introduction and Simulation Design of Kanban System

LUO Yi-mei,YANG Lian-na,LUO Hong-wei

(School of Management,Tianjin University,Tianjin 300072,China)

Under the fiercer and fiercer global competition environment of manufacturing industry,the practice of lean production becomes a trend in our manufacturing enterprises.Though the emerging of lean production theory and practice brings about enormous profits and great success in Japanese manufacturing enterprises,there still exist some issues worth being studied for our enterprises when it comes to how to study and practise the lean production in application level.Aiming at Kanban system introduction and simulation design,this paper does some work in three aspects:firstly,the analysis and generalization of the Kanban system introduction flow provide theory support for enterprises’introduction and implementation of the system;secondly,the analysis of Kanban amount-computing model and the revise of model parameters improve the reality and accuracy of the model;finally,the parameter simulation design of Kanban system by applying software simulation technology contributes to enhance the efficiency of Kanban system design and reduce the time and cost of Kanban system design and operation.

just in time;Kanban system;introduction flow;simulation design

C935

A

1008-4339(2011)02-0121-04

2010-01-20.

罗宜美(1957— ),女,副教授.

罗宜美,tjuluo@163.com.