CATIA标准化建模在飞机结构设计中的应用

袁 芳 付友波

(西安飞机工业(集团)有限责任公司,陕西 西安 710089)

随着科技进步,设计手段不断更新换代,由原来利用尺子圆规手工绘图发展到现在利用计算机绘图,然后又从2D发展到3D,给结构设计带来了极大的便利,飞机结构设计不仅仅是绘图,CATIA软件的应用使得产品在还没有制造出来之前即可看到实体效果,进行预装配、运动模拟、应力计算以及各种仿真分析,提前预知产品缺陷,预防浪费。

在CATIA三维建模日益普及的今天,在经历了几年的摸索、总结后,形成了建模标准来规范三维建模,但在提高模型质量、提高建模速度,增强模型可读性、编辑性等方面还有待探索,笔者认为,应加入一些标准结构件库、标准特征库的等相关内容,使所建立的模型更便于技术交流与传承,同时也是对标准化体系的完善和补充。

1 标准化结构建模总体思路

对飞机结构件来说,蒙皮、框、长桁、梁、接头等典型结构件构成了飞机主要结构,完全可以将典型结构件梳理分类,将设计规范、标准通过参数形式编入设计表中,建立起标准结构件模板,或借助CATIA二次开发功能建立标准结构件库,或将典型特征通过参数方式做成智能特征模板,方便设计员在进行结构设计时按需调用不同规格的模板零件或典型特征,既简化了设计过程,又规范了建模操作,大大提高了工作效率。

2 典型案例及分析

2.1 案例1(典型框的结构建模)

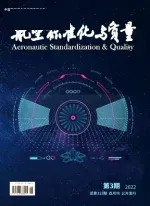

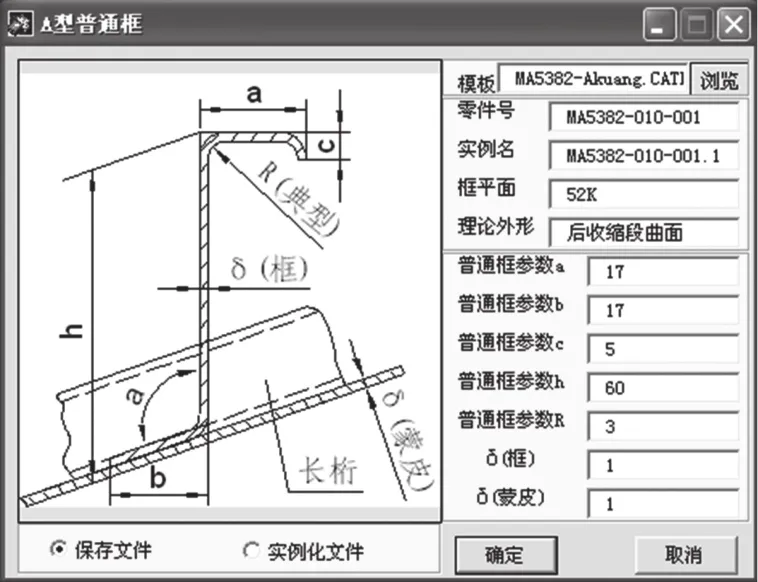

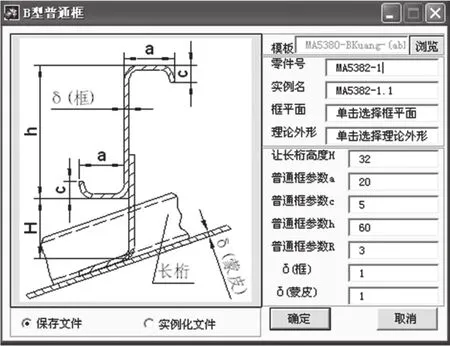

在某机初步设计阶段,笔者尝试借助CATIA二次开发功能,将普通框分为两大类进行建模编程(如图1、2),将设计规范相关内容编入参数约束(如表1),应用时,设计人员只需根据窗口提示,输入必要的参数,直接调用框零件模型,不需再建立结构模型的每个特征,既提高了工作效率,又使得所建模型不会随设计人员的建模水平而产生差异。

按图3的过程建模,大约需要25步操作,将花费大量的时间,建立典型结构件库后只需进行调用操作,简单的几步就能实现相同的功能,极大地缩短了建模时间,节省了成本。

图1 A型普通框参数界面

图2 B型普通框参数界面

表1 各参数间的关系式列表

图3 普通框建模结构树

2.2 案例2(典型型材的结构建模)

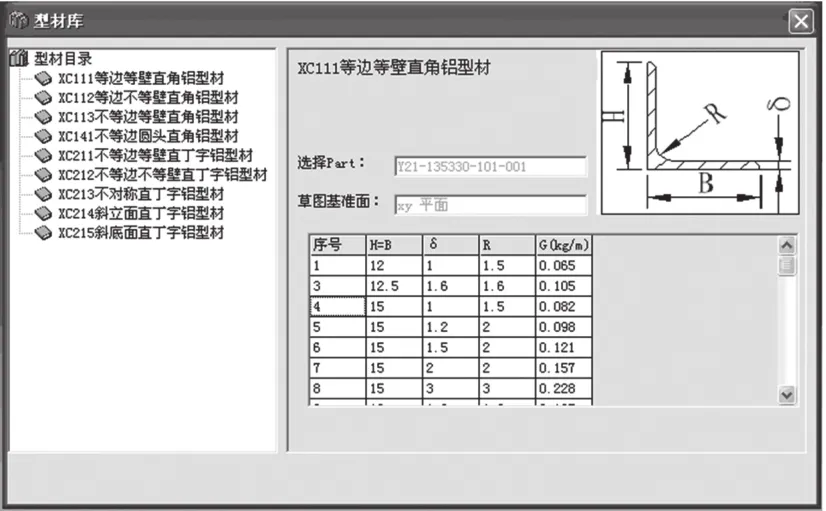

飞机结构中用标准型材制成的结构件所占比例较大,有必要将《型材手册》中的型材全部录入数据库,实现标准电子化,再通过图4所示程序实现型材的快速建模,建模时间由120s~150s缩短为2s~5s(如图5),将极大地减轻设计员劳动强度,提高了设计效率。

经济效益分析:按某型机5 000个型材模型,将大约省时135×5 000=675 000s=187.5h,省电约45度。不仅为新机研制的其他科研任务争取更多的时间,而且更加节能,又节省了人力成本。

图4 电子型材库

图5 建立标准前后花费时间对比

2.3 案例3(典型特征结构建模)

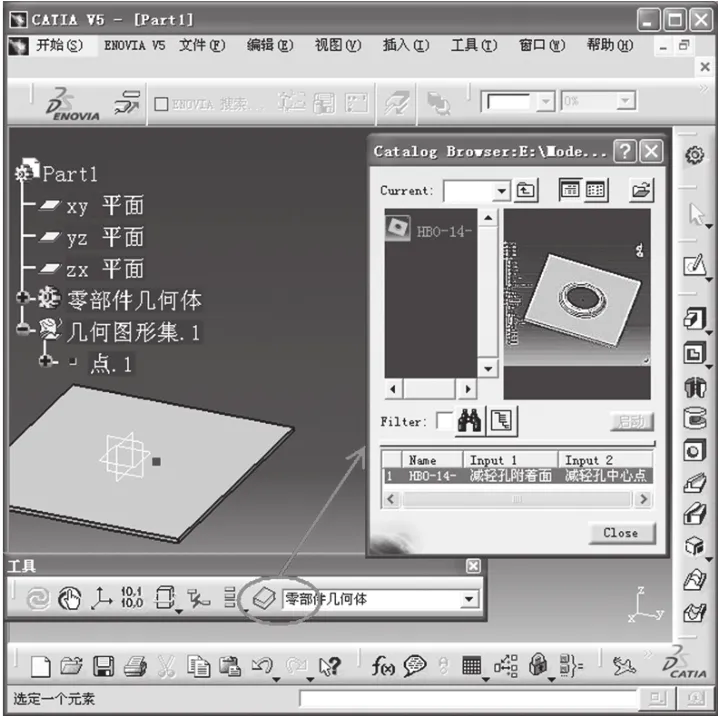

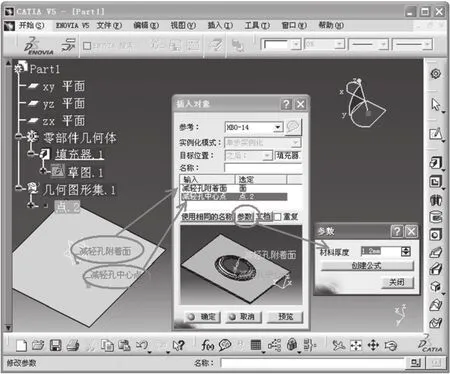

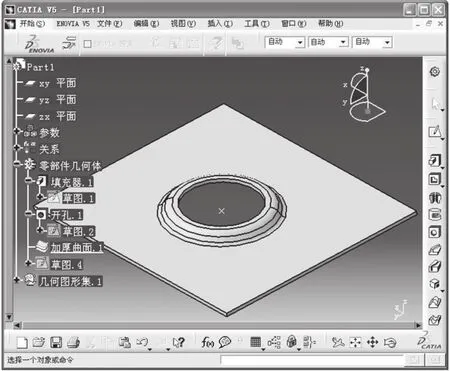

飞机结构件上还有许多特征比如减轻孔、加强窝、下陷、长桁缺口等都有相应的航标、企标等标准来规范产品制造,这些典型特征可以用CATIA软件的PowerCopy功能以及知识工程模块中相关功能,建立特征库实现标准化、参数化建模,在零件建模过程中按需调用并按提示输入相关参数,即可得到所需特征(如图6、7、8),省去了建立该特征时查手册、创建特征的每一步过程,同时也可避免一些人为输入方面的低级错误的发生。

3 主要解决的问题及应用效果

图6 减轻孔标准特征的调用

图7 减轻孔调用过程中的参数输入

图8 减轻孔调用结果

以上案例主要解决建模规范化、参数化问题,达到通过输入参数即可调用典型结构件或在零件上生成典型特征,最终建立满足用户需求的电子样机,缩短产品研制周期。

通过实践证明以上方法能规范飞机结构件三维建模,如果在飞机设计过程中得到广泛应用,尤其针对典型结构件,将会大大提高模型质量、工作效率,增强模型可读性、编辑性;此外,还能为设计新手的工作起到指导性的作用,节省了培训时间,避免造成时间上的浪费。

因此,把典型结构件、典型特征的有关内容编入建模标准,进行补充、完善,并推行下去是相当必要的。

4 结束语

建立三维标准结构件库、标准特征库,实际上是把前人建模的经验固化、传承的过程,让后来者少走弯路,节能增效,尽管CATIA建模标准化体系还是一项新生事物,还有大量工作要做、要完善,但我们已经意识到它的重要性、必要性,已经迈出了第一步,尝试用各种方式完善标准化体系,实现标准电子化,典型件、典型特征标准化,给广大设计人员提供便捷,同时对于下游用户的读取、分析、数控加工等环节也会大有益处。相信在不远的将来,CATIA三维建模标准化体系必将越来越完善,给三维结构设计插上翅膀。