地面设备无故障工作时间加速试验验证方案研究

吴彦灵 李 锐

(中航工业综合技术研究所,北京 100028)

1 问题的提出

目前在我国的飞机地面检测设备中给出的可靠性指标都比较长,而目前采用的验证试验方案由于经费和时间的原因难以承受。比如,许多地面设备的无故障工作时间的指标都达到了5 000~10 000 h,所以用常规的试验方法根本无法验证。如某型号飞机的地面干燥设备规定的无故障工作时间是1 000 h,为了验证此指标采取了先在现场实际工作1 000 h,然后在实验室验证100 h的方案。之所以这样做就是因为常规验证方法成本太高。

目前在我国的南方地区,飞机地面设备面临的重要环境是湿热的问题。现在军方将许多重要的地面检测设备都定义为二类设备,给出了很高的可靠性指标,而传统的验证方法成本太高、时间太长是目前现实存在的问题。为此,本文试图通过应用加速试验的概念设计出一个试验方案,给出解决地面设备高可靠性要求的验证问题的办法。

2 设备的主要故障模式

产品失效可以按照失效的机理分成3类:阈值失效、偶然失效和累计损伤失效。

2.1 阈值失效

产品的环境条件恶劣到某种程度,以至于产品适应不了而产生的失效。我们的环境试验多数都是考核的该种适应能力,当产品在某个极值条件下不产生失效时,就认为产品能适应该条件,并且其环

境适应性是好的。阈值失效的问题我们通过传统的环境试验来解决。

2.2 偶然失效

当产品在一定的环境条件下长时间工作,产品的某个部分的缺陷由于环境条件的作用被激发出来出现失效,而该失效通过修复会使产品恢复原来的能力时的失效。我们通常对电子产品进行可靠性试验就是寻找的偶然失效。但是,对于高可靠性要求的地面设备而言,在研制阶段应该解决偶然失效的问题。

2.3 累积损伤失效

当产品的寿命进入耗损期,环境条件对产品的影响使得产品的累积损伤累积到不能恢复的状态时出现的失效。许多情况下,产品的累积损伤失效是在经过比较长的时间后才产生的,如果按照环境条件模拟的方法进行试验寻找产品的失效,就会花很长的时间。

对于高可靠性要求的产品,特别是对于二类地面工作的设备往往提出了无故障工作的时间要求。因此,假设这样的产品通过环境试验的方法解决了阈值失效的问题,而由于高可靠性的原因使得这些产品出现的故障往往是由于累积损伤造成(或者说累积损伤造成的故障成了主要原因)的,属于累积损伤失效的范畴。这种故障目前用传统的方法难以寻找,传统的方法也难以验证产品的无故障工作时间的指标。因此对于这种累积损伤型的故障可以根据累积损伤的理论和加速试验的方法来验证。

3 地面设备的寿命期主要环境和条件

对于地面设备而言,造成产品故障的主要环境因素是温度和湿度。如果要了解其在环境载荷作用下的故障情况,必须了解其在寿命期中所经受的环境条件。条件要反映产品实际使用的现场条件,包括要了解产品的寿命历程,寿命历程中环境条件的变化规律、各条件的出现概率等。以温度条件为例,研究给出产品可能遇到的环境条件的方法。

描述产品热负载的一种办法是用温度的分布数据,通过许多的测试数据找出需要的地区的温度概率分布,根据温度的分布和区间信息可以计算出一定的区间内温度的概率值。表1是根据世界范围内100个采样区(8 766 000个采样点)测得的温度数据的分布情况,计算出来的每100 000 h给定的温度出现的小时数[1]。该方法产生的产品的温度负载数据比较准确、可靠,也便于对数据进行处理。但是该方法的原始数据比较难得,也需要花费大量的财力,所以难度比较大。

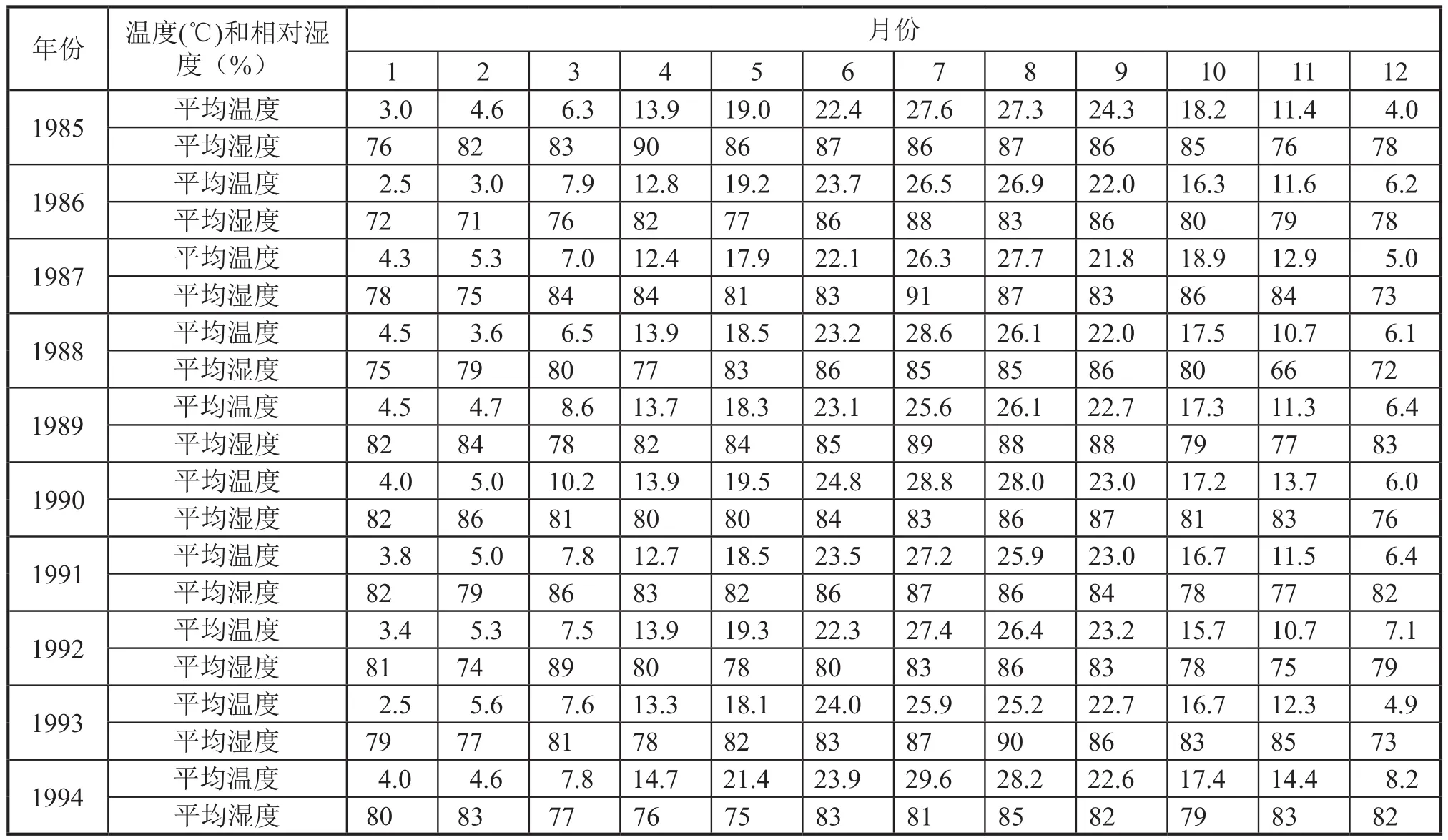

描述产品热负载的另一种方法是通过收集现在有的一些原始数据和统计数据,经过简单的加工处理将这些数据变换成近似的容易使用的形式,以近似代表产品的热负载。表2是南方某机场所在地10年来各月平均温湿度的分布情况,表3是南方另一个机场累年各月逐时的平均气温,

表1 世界范围内每100 000 h给定的温度出现的小时数

表2 某机场各月温度和湿度分布情况

表3 某机场累年各月逐时平均气温(℃)(资料年代:1961~1990)

以上得到的条件就可以认为是产品可能经受的热环境条件,如果条件和时间允许,可以将这些条件施加到产品上,通过长时间的试验确定产品的累积损伤造成的故障。但是,在实际产品的研制特别是军品的研制中这是不可能的,要想验证产品的这种指标,必须采取加速的方法。

4 累积损伤理论的应用

对于高可靠性要求的产品来说,产品的偶然失效率是很低的,也就是说产品的耐久性如何是该种产品的重要指标。考核产品的耐久性问题实际上是考核产品的耗损期的故障,而在耗损期产品的故障是疲劳累积的结果,所以必须用累积损伤的理论来描述产品的故障问题。

解决产品疲劳累积损伤的问题,常常会使用经典的Miner理论[2]。该理论认为:产品每一次增加的累积损伤都累加在产品所有其它已累积的累积损伤上。用数学公式表达为:

式中:D—产品受到的损伤;

ni—产品在某一特定载荷量级下的暴露时间或循环次数;

Ni—产品在同一特定载荷量级下的失效时间或失效循环次数。

Miner理论是一个线性疲劳累积损伤理论,在实际产品中,不可能产品的累计损伤都严格按照Miner理论进行,但在许多情况下,产品的累积损伤情况基本符合这一规律,这也是工程上广泛采用Miner理论的原因。

将Miner假设用来评估产品在不同的温度条件下的损伤累积情况,就可以将式(1)改成式(2):

式中:DT—各种温度范围内热循环引起的总损伤;

ni—产品在ΔTi温度范围的循环次数;

Ni—产品在ΔTi温度范围量级下的失效循环次数;

j—温度范围数。

5 加速试验模型

目前,国际上关于产品寿命估计和加速试验的分析模型有很多,包括用于描述累积损伤的Miner理论,常用于描述机械累积损伤的Coffin–Manson加速模型,用于估计化学老化效应的Arrhenius稳态温度加速模型以及用于加速温度—湿度综合效应的Peck模型等。

5.1 Cof fi n–Manson加速模型[3]

对于加速试验,我们就想知道两个问题:多少试验循环“等效”于实际产品的使用寿命周期?一个典型产品在其寿命周期内要暴露多少次环境使用周期?根据这个需求可以用Coffin–Manson疲劳加速模型,见式(3)。

式中:Ntest—等效于实际使用寿命的试验循环数;

Nactual—典型产品的寿命估计循环数;

ΔTactual—典型产品在使用中估计的平均温度范围;

ΔTtest—试件的平均温度范围;

β—材料常数。

根据公式(3),如果知道了产品在使用中的实际温度范围,知道了引起失效的材料的β值,设计好试件的平均温度范围ΔTtest,就可以通过试验确定产品在加速条件下的寿命循环数Ntest,然后通过公式(4)计算出产品的实际使用寿命Nactual。

5.2 Arrhenius稳态温度加速模型[3]

当失效是化学反应占有主导地位,同时温度是所受到的唯一显著载荷时,可以使用Arrhenius稳态温度加速模型,见式(4)。式(5)是该模型的加速因子。

式中:Tf–失效时间;

AF—加速因子;

A0—材料常数;

tuse—工作中温度循环数;

ttest—试验室试验时温度循环数;

Tuse—产品工作温度,K;

Ttest—产品试验室试验温度,K;

k—玻耳兹曼常数;

Ea—材料的活化能。

当知道产品的材料的特性(材料的系数和活化能)和产品工作中的温度循环数或工作温度时,就可以通过Arrhenius温度加速模型利用加速试验的方法寻找出产品的失效时间。

5.3 Peck模型[3]

Peck模型是一个温度—湿度加速模型,当试验涉及到温度和湿度时应该采用Peck模型。Peck模型的数学表示见式(6)。

式中:tl—实验室试验时间;

tf—现场时间;

Hl—实验室试验湿度;Hf—现场湿度;

Tl—实验室试验温度,K;

Tf—现场温度,K;

n—材料常数。

6 加速试验时间压缩示例

根据前面的论述,可以进行加速试验时计算试验时间和加速系数的例子。以Peck模型为例说明进行计算。

以前面提到的1 000 h的指标的飞机干燥设备为例,假设原来的试验条件为温度30℃,相对湿度为95%。如果试验过程中不出问题应该做1 000 h,现在把温度提高到40℃、50℃和60℃,计算加速后的试验时间。

根据式(6),将tf=1 0 0 0 h,Hl=Hf,Tl=273+40、273+50、273+60,Tf=273+30,K=8.617×10-5,Ea=0.9(假设是铝)代入式中计算出加速系数AF和试验时间,具体数据见表4。

表4 不同试验条件时的等效试验时间

因此,采用40℃、50℃和60℃的温度进行试验,取得同样的结果分别需要333 h、122 h和45 h。

举一个国外产品的例子[1]。一个可以工作11年半的产品如果按照实际的温湿度条件模拟进行试验的话需要4 197个循环(24h为一个循环),如果按照MIL–STD–810D的方法做,加速系数只有1.25,需要做3 238个循环,如果按照Peck模型进行加速试验,可以得到表5的结果。可见,采取加速的方法进行试验可以大大缩短试验时间。

表5 国外产品的不同试验条件的等效试验循环数

7 需要说明的几个问题

前面讨论了运用Miner理论和加速模型进行加速试验研究产品的累积损伤的问题,但是,有几个问题必须强调说明,避免产生错误的观点和做法。

7.1 进行有效的累积损伤分析和实施加速试验需要有关的技术专家来进行,是一件技术性很强的活动,因为清楚的认识产品的失效机理是进行这项工作的基础。如果产品的失效机理不清楚,或者施加的载荷和产品的失效机理不符合,可能会得出错误的结论。

7.2 加速试验的结果是一种估计,不是非常精确的结论,因为在试验方案的确定上使用了很多的假设和近似,忽略了一些次要因素的影响。比如,Miner理论是一种线性的累积损伤理论,产品的累积损伤如果不是线性的,就不能错用;其次,Miner理论不考虑各种损伤机理的叠加作用,如果有叠加,得出的结论可能就过于乐观。

7.3 确定模型时隐含了许多假设。比如,一个产品中的所有材料的温度疲劳指数是不同的,不能通用一个数值。如果热疲劳指数使用的值没有准确地表征关键结构所用的材料,在进行结果估计时将会产生很大的误差以及产生错误的试验时间压缩算法和方案。

7.4 产品及材料的离散性和试验载荷的施加及传递不可能与真实的工作环境一致,也存在许多非理想的因素,所以试验评估结果的精度随产品的复杂程度而降低。

8 结束语

根据前面的研究,已经论述了产品确定环境条件的方法,研究了应用Miner理论描述产品的疲劳累积损伤的方法,并根据该理论得出了可以用加速试验的方法进行地面产品耐久性试验的结论,最后介绍了几种加速试验的模型,并举例说明了计算加速系数和等效试验时间的方法。通过研究有以下体会可以共享:

地面产品的无故障工作时间加速试验的方案是一种节省试验时间和费用的解决方案,对解决目前存在的在设计定型时无法了解产品的无故障工作时间和耐久性指标的问题是一种很好的思路和解决方案。

Miner理论、Coffin–Manson加速模型、Arrhenius稳态温度加速模型及Peck模型是一系列解决加速试验问题的经典的理论和模型,可以为加速试验的研究奠定很好的基础。

运用加速试验研究地面产品的耐久性问题的前提是必须了解产品的失效机理、产品预期的工作条件,产品的失效是建立在疲劳损伤可以累积的基础上的。

实际的产品寿命和耐久性的损失是一种非常复杂的过程,目前的研究是建立在许多假设和近似的基础上的。真正设计一个试验方案需要针对具体的产品进行,且应该从简单的产品和单一因素做起,以后发展到复杂的产品和多因素的综合及叠加。

[1] Z.Sherf, P.Hopstone.Planning Climatic Tests Using Physics-of-Failure Principlesn and Empirical Vol.45 2002 Annual Edition Journal of the IEST.

[2] 姚卫星.结构疲劳寿命分析[M].北京: 国防工业出版社,2003.

[3] Hank Caruso和Abhijit Dasgupta 《加速试验分析模型综述》[A].1999.