超声振动辅助磨削-脉冲放电复合加工磨削力模型研究

山东省机电设备中心 刘向东

山东轻工业学院 闫 鹏

磨削力是表征磨削过程的重要参数,是磨削过程中的主要研究对象之一,其影响因素和作用一直是人们所关注的问题。磨削力主要来源于工件与砂轮接触引起的弹性变形、塑性变形、切削变形,以及磨粒和结合剂与工件之间的摩擦作用。磨削力的大小影响磨削系统的变形,是产生磨削热及磨削振动的主要原因,直接影响加工工件的最终表面质量和精度。控制磨削力 (主要是法向磨削力)是控制硬脆性材料加工裂纹产生及边界崩裂现象的有效手段之一。在磨削过程中,磨削力的大小不但可以反映出整个磨削过程中砂轮与工件之间的相互干涉过程、评价磨削效果的好坏,还可以在一定程度上预测加工表面质量及加工变质层深度[1,2]。因此,有必要对磨削过程中产生的磨削力进行系统研究,这是揭示磨削机理,合理解释磨削中的各种物理现象,以及选择适当磨削用量的前提条件。磨削力研究在硬脆性材料磨削加工中有着重要的理论价值和实际意义。

一、轴向超声振动辅助磨削-脉冲放电复合加工

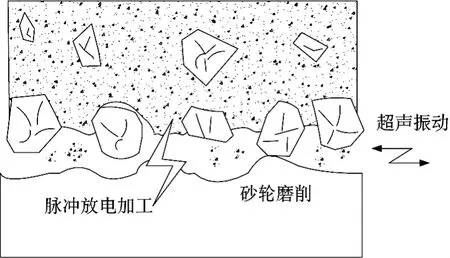

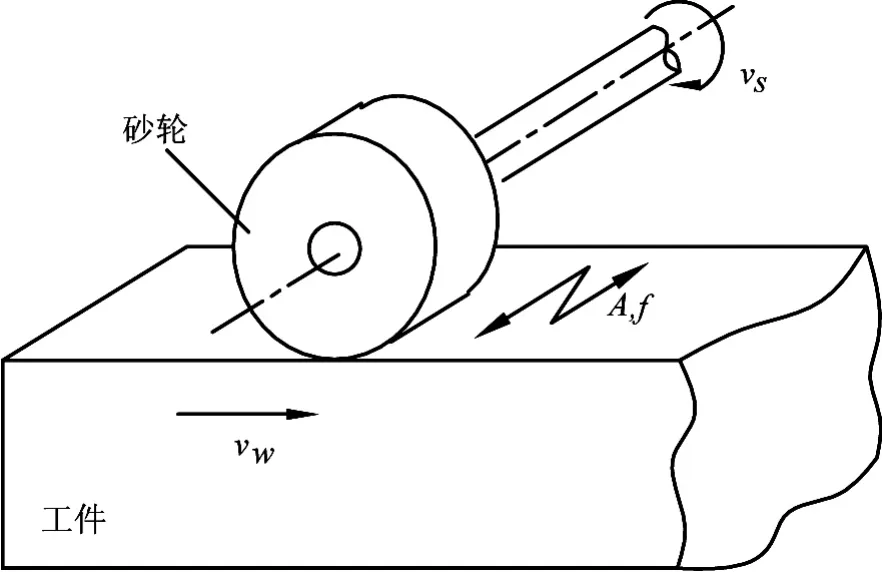

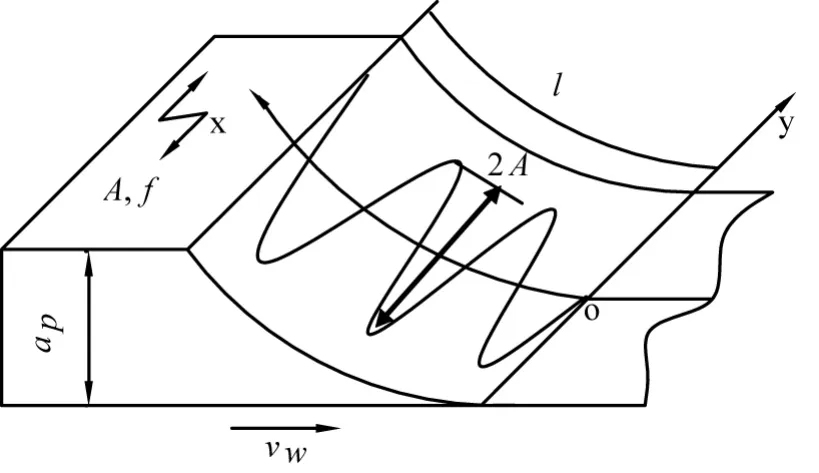

在超声振动辅助磨削-脉冲放电复合加工过程中,磨削加工与脉冲放电加工互为有利条件,可以明显提高加工效率,通过调整加工参数,可以获得高质量的加工表面。辅助的超声振动,可以强化磨削加工和脉冲放电加工效果,并改善脉冲放电加工过程的稳定性。将这三种加工方法复合,充分利用它们各自的优势,成为超声振动辅助磨削-脉冲放电复合加工技术。该复合加工技术是在导电体-金属基体砂轮和工件上分别连接脉冲电源的两极,通过砂轮与工件的相对运动,形成参数可控的脉冲放电与砂轮磨削加工,共同实现工件的加工。砂轮附加轴向超声频振动,有利于改善加工过程,提高加工效率,如图1所示。当工件和砂轮金属基体之间的间隙合适,工作液介质被击穿产生火花放电,进行火花放电加工,并在加工表面形成放电烧结层;当间隙超过最大放电间隙时,火花放电过程停止,砂轮磨粒对脉冲放电加工形成的烧结层产生磨削作用,形成新的加工表面,如此往复进行,实现对工件的加工。工件材料的去除可以看成是磨削、超声振动和脉冲放电共同作用的结果。

图1 超声振动辅助磨削-脉冲放电复合加工示意图

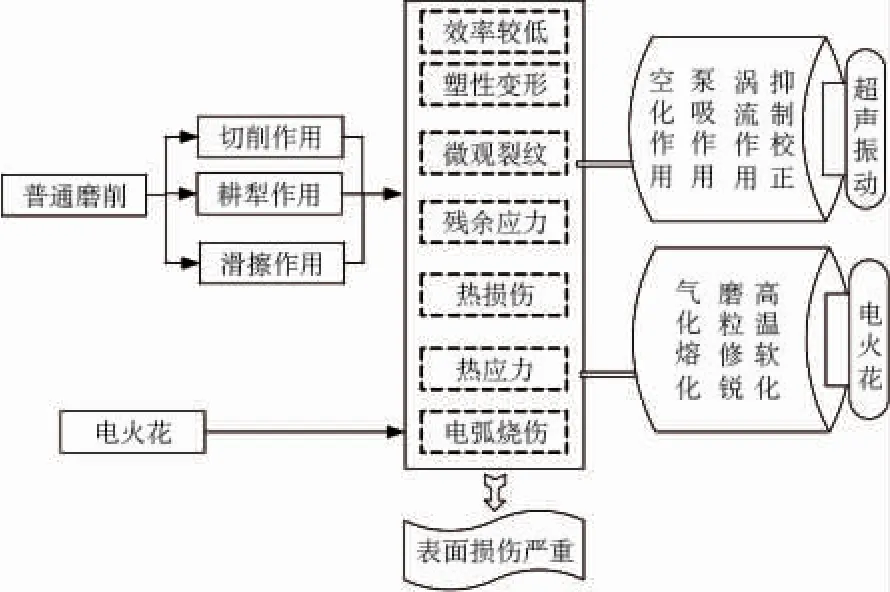

在复合加工过程中,超声振动的空化作用、泵吸作用、涡流作用,以及超声振动产生的交变压力,为电火花加工和磨削加工的高效稳定进行提供了有利条件。超声振动辅助磨削-脉冲放电复合加工的加工机理,侧重于复合加工过程中三种加工方式的相互辅助和促进作用,扬长避短,减小加工缺陷,优化加工效果,如图2所示。

图2 复合加工相互作用示意图

二、复合加工磨削力

1.普通磨削的磨削力计算

G.Werner、 S.Malkin、 N.H.Cook以及李力钧等,在建立磨削力数学模型时,把磨削力分成切屑变形力和摩擦力两项。磨削力可写成如下形式:

式中,Ft、Fn为切向和法向磨削力;Ftc、Fnc是由于切削变形引起的切向力和法向力;Fts、Fns是由于滑擦引起的切向力和法向力。

下面从切削变形力和摩擦力两个方面对各种加工方式下的磨削力模型进行研究。

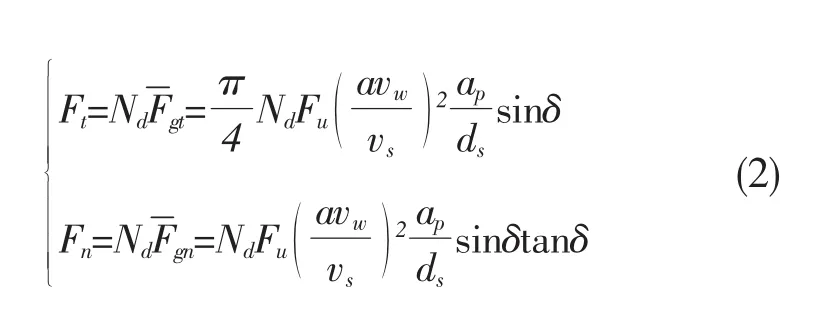

根据[8,9]可知,磨削力的切屑变形力计算公式为:

式中,Nd为磨削区内的动态有效磨刃数;vw为工件速度;vs为砂轮线速度;ds为砂轮直径;ap为磨削深度;a为砂轮表面连续切削刃间距;Fu为普通磨削单位磨削力;为普通磨削单颗磨粒的切向平均磨削力;为普通磨削单颗磨粒的法向平均磨削力;为磨粒半顶锥角。

由式(2)可得单位磨削力的计算公式:

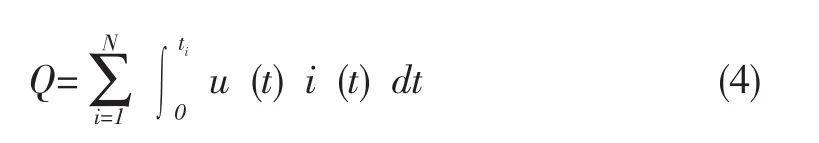

2.脉冲放电能量计算

在脉冲放电加工过程中,工件表面因获得能量在放电点附近瞬时形成一个高温热源 (104℃的数量级)和很大的压力 (瞬时压力可达数十乃至上百个大气压)。工件放电点处的表层金属爆炸性熔化或汽化。脉冲放电所释放的能量取决于极间放电电压、放电电流和放电持续时间。一个加工周期内,电火花加工放电总能量为:

式中,u(t)——t时刻的间隙电压;

i(t)——t时刻的间隙电流;

ti——脉冲宽度;

N——放电次数。

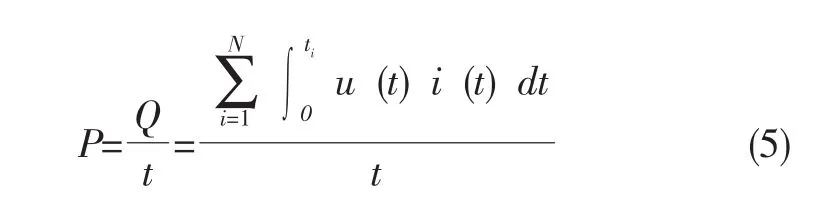

单位时间内电火花加工的放电能量为:

在磨削过程中,砂轮与工件之间的相互作用产生热量和电火花脉冲放电产生的热量,分别传入砂轮、工件、切屑和磨削液,设定一个用于去除材料的放电能量加工系数Kd,其值随着加工用量的变化而变化,与磨削深度、砂轮转速、进给速度、工作液等密切相关,通过大量的试验总结获得。

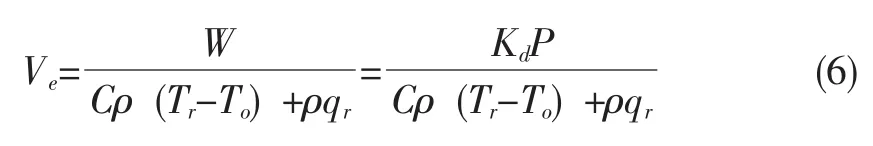

在电火花加工中,电极与工件材料的物理特性对放电蚀除量有重要的影响。工件材料耐蚀性愈低,蚀除量愈大,加工速度愈高。根据热过程理论,单位时间内放电痕熔化体积为:

式中,W为单位时间内,工件吸收的电火花放电能量;C为热容量;ρ为密度;Tr为熔点;To为原始温度;qr为熔化潜热。

由此可见,蚀除量与材料的热学物理常数有关[10]。

3.轴向超声振动辅助磨削-脉冲放电复合加工磨削力计算

为了研究方便,对研究对象及加工过程作以下假设:

(1)砂轮表面各磨粒沿同一圆周等距分布。

(2)加工工件材料各向同性,加工过程中被切除材料全部以切屑方式去除。

(3)超声振动在加工过程中保持稳定状态,即振幅、频率保持不变。

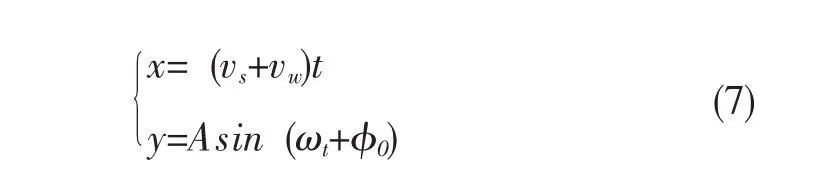

图3给出了轴向超声振动辅助磨削模型,砂轮上单颗磨粒的运动是三种运动的合成:绕砂轮轴线以线速度vs作等速圆周运动,相对工件以vw等速平移,以振幅A和频率f沿砂轮轴向超声振动。

取坐标系xoy与工件固联,x轴为普通磨削过程中单颗磨粒运动轨迹,y轴沿砂轮轴线方向,如图4所示。

图3 轴向超声振动辅助磨削模型

图4 轴向超声振动单颗磨粒运动轨迹

4.单颗磨粒切削路径长度

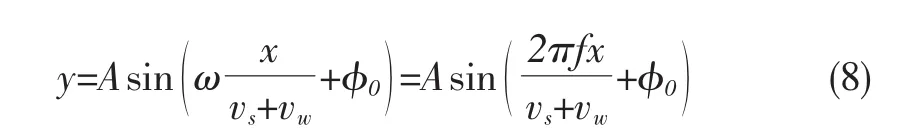

根据简谐振动的运动特点,单颗磨粒在xoy坐标系的运动方程式为:

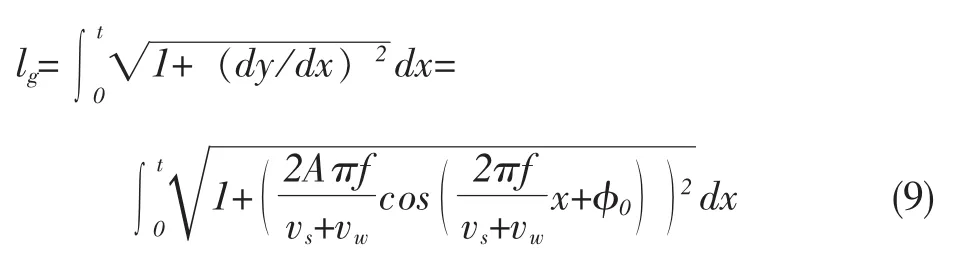

根据式 (8),单颗磨粒的运动路线为三角函数曲线,如图4所示,其单边振幅为A,一个周期对应的x值为 (vs+vw)/f。图4中,l为普通磨削接触弧长,其长度为l=(vs+vw)△t。轴向超声振动辅助磨整理得,削过程中,单颗磨粒在磨削区的运动路线长度为[9]:

5.平均切屑断面积Am

在普通磨削过程中,假定砂轮的磨削宽度为b,磨削深度ap,工件进给速度vw及砂轮圆周速度vs与工件是否作超声振动无关。单位时间内去除材料的体积V为:

普通磨削去除材料体积减去电火花放电加工去除的工件材料体积。磨削加工去除的材料体积为:

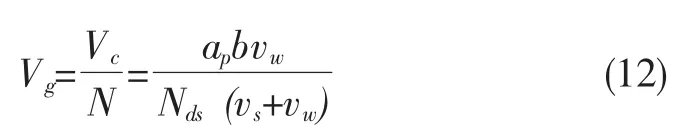

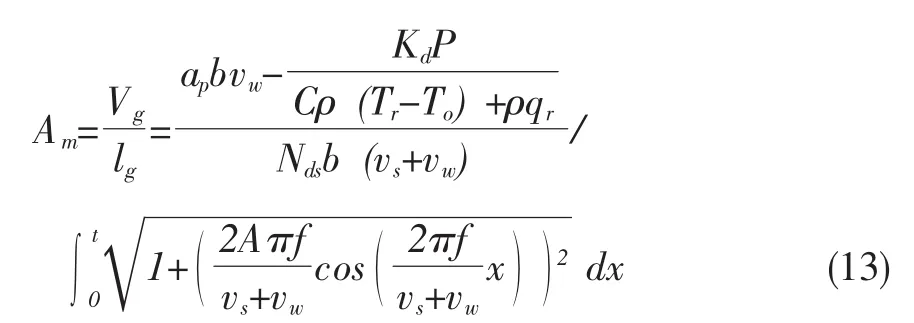

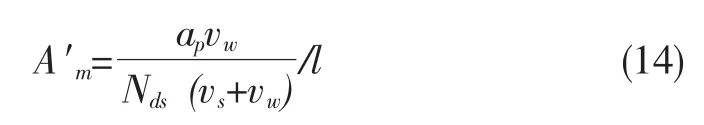

假定砂轮表面动态磨粒分布密度为Nds,单位时间内通过磨削区的动态磨粒数为N=Ndsb(vs+vw)。则单位时间内单颗磨粒的材料去除量Vg为:

根据式 (9)和 (12)可得单颗磨粒平均切屑断面面积Am为,

普通磨削过程中,单颗磨粒的平均切屑断面面积A′m为:

比较式 (13)和 (14),得出以下结论:在普通磨削和轴向超声振动辅助磨削-脉冲放电两种加工方式下,当磨削用量、加工工具及加工条件完全一致时,A′m>Am。因此,轴向超声振动和脉冲放电的引入,使均切屑断面面积减小,可以得到更细小的切屑。

6.轴向超声振动辅助磨削-脉冲放电复合加工切削变形力

由文献[11]知,单位磨削力Fu与单位截面磨削F′u力的关系为:

单位截面上的磨削力与磨粒的断屑面积有关[12]。 如下式:

式中,k为与材料有关的系数。

根据轴向超声振动辅助磨削几何参数分析及单颗磨粒切削轨迹,以及电火花放电去除的工件材料,分析轴向超声振动辅助磨削-脉冲放电复合加工过程中,单颗磨粒上所作用的磨削力为:

由式 (15)和式 (17)可以得出复合加工的单位磨削力:

7.摩擦力

磨削过程由许多不同的摩擦作用组成。磨削过程中,磨削区内摩擦产生的热量会引起工件表面层的热损伤,因而令人感兴趣的是磨削区内的摩擦[13]。

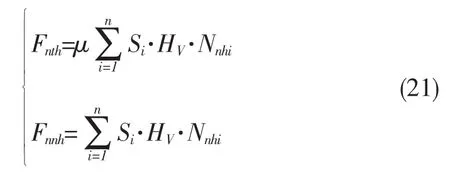

K.Hokkirigawa和K.Kato建立了考虑硬度的单颗磨粒的滑擦计算模型,并针对切削、滑擦和耕犁的不同特点,建立了摩擦系数计算模型。磨削区内未参与磨削的磨粒,即参与滑擦的磨粒,采用K.Hokkirigawa和K.Kato建立磨粒的滑擦计算模型进行计算。因此,磨削区内单颗摩擦磨粒的磨削力为:

式中,Fth为摩擦粒子的切向力 (N);Fnh为摩擦粒子的法向力 (N);S为接触面积 (m2),S=πr2/2;Hv为材料的维氏硬度;μ为摩擦系数,可由下式求得:

Nnhi为不同深度条件下的滑擦磨粒数目[11]。

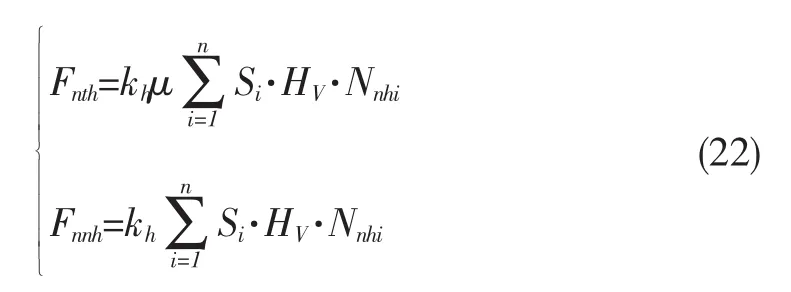

超声振动和电火花加工的放电能量对摩擦力也有一定的影响,设影响系数为kh,则摩擦力变为:

8.超声振动辅助磨削-脉冲放电复合加工磨削力理论模型

由式 (1)、式 (18)和式 (22)可得,轴向超声振动辅助磨削-脉冲放电复合加工的磨削力公式为:

三、结论

对轴向超声振动辅助磨削过程中单颗磨粒的运动过程进行了分析,根据单颗磨粒的运动方程,绘制了单颗磨粒在磨削区内的运动轨迹,通过坐标转化,推导了单颗磨粒在磨削区内运动路径长度的计算公式。从工件材料去除的体积入手,计算脉冲放电能量去除的材料体积,得出普通磨削去除的材料体积,建立轴向超声振动辅助磨削-脉冲放电复合加工磨削力模型,探索各加工参数对磨削力的影响规律,对磨削力的检测和控制具有一定的指导作用。□

[1]郑善良.磨削基础 [M].上海:上海科学技术出版社,1988

[2]贺永,董海,马勇,等.工程陶瓷磨削力的研究现状与进展 [J].金刚石与磨料磨具工程.2002,127(1):40-44

[3]G.Werner.Influence of Work Material on Grinding Forces[C].Annals of the CIRP.1978, 27(1):20-24

[4]李力钧,付杰才.磨削力的数学模型的研究 [J].机械工程学报.1981,17 (4):31-41

[5]L.C.Li, J.Z.Fu.A study of grinding force mathematical model[C].Annals of the CIRP, 1980, 29(1):245-249

[6]Kun Li, T.Warren Liao.Modeling of ceramic grinding processes-PartⅠ:Number of cutting points and grinding forces per grit[J].JournalofMaterials Processing Technology.1997, (65): 1-10

[7]B.F.Feng, G.Q.Cai and X.L.Sun.Groove, Chip and Force Formation in Single Grain High-Speed Grinding[J].Key Engineering Materials.2006,304-305:196-200

[8]李波民,赵波.现代磨削技术 [M].机械工业出版社,2003

[9]张洪丽.超声振动辅助磨削技术及机理研究 [D].山东大学博士学位论文,2007

[10]曹凤国.电火花加工技术 [M].北京: 化学工业出版社,2004

[11]张建华.单程平面磨削淬硬层预测及其摩擦磨损性能研究 [D].山东大学博士学位论文,2008

[12]张幼祯.金属切削理论 [M].北京:航空工业出版社,1988

[13]E.Brinksmeier, C.Heinzel, M.Wittman.Friction,cooling and lubrication in grinding.Annals of the CIRP.1999, 48(2): 581-598