金属拉伸试样的断口分析

李红英

(山西大同大学煤炭工程学院,山西大同 037003)

金属拉伸试样的断口分析

李红英

(山西大同大学煤炭工程学院,山西大同 037003)

提出了金属拉伸试样断口分析方法,讨论了试样在拉伸试验中的应力分布、断裂过程以及影响断口形貌的因素,为断裂形态分类和断裂原因分析提供了重要依据。

断裂;拉伸断口;应力分布;穿晶断裂;杯锥状断口;纤维区;韧窝

在分析金属构件重大断裂事故时,需对断裂件进行性能的重新测定和重演性实验[1]。性能测定包含材料的化学分析、力学性能的测定及金相鉴定,是对断件材质及性能作一次新的评定。而重演性实验,是模仿工作运行的实际情况,适当加速,使其在预期的时间内发生断裂。观察分析断口,与实际断件断口的分析结果进行比较,根据数据和图像的处理,综合得出结论。

过载断裂在机械破坏类型中,比例仅次于疲劳断裂,其断口的宏观特征与拉伸断口的形貌一样,本文就此展开探讨分析。

1 断裂及断口分析

金属材料受到外力作用后,其内部受胁能量升高,此时,通过塑性变形来松弛降低能量。当金属不能继续塑性变形时,若再增加应力,它便以断裂的形式彻底松弛[2]。

零件断裂后的自然表面称为断口,其结构与外貌记录了断裂前裂纹的发生、扩展和断裂瞬间的信息。由于金属中裂纹的扩展方向沿着消耗能量最小(即原子结合力最弱的)区域进行,且与最大应力方向有关,因此,断口是材料性能最弱或零件所受应力最大的部位。分析断口可以研究材料的强度和断裂机理,找出零件断裂失效的原因,从而判定出事故责任、改进构件设计和制造工艺,防止事故的再次发生。

2 金属材料拉伸断口的类型

金属断裂类型有很多种。若按材料拉伸断裂前产生的塑性变形量分,断面收缩率大于5%为韧性断裂,小于5%为脆性断裂。故金属拉伸断口有韧性断口和脆性断口两大类。

2.1 韧性断口

韧性断口的特征:材料断裂前发生了大量塑性变形,原晶粒被拉长或破碎,不再保持原来的大小、形状,断口呈灰色无光泽的纤维状,有时能看到滑移的痕迹。按断口的形状分为杯锥状断口和剪切滑移型断口两种[2-3]。

2.1.1 杯锥状断口

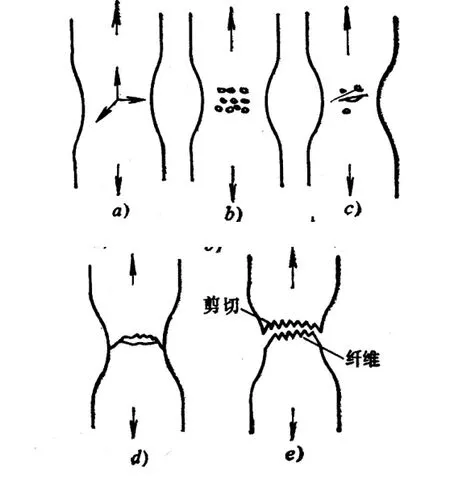

图1 杯锥状断口形成示意图

拉伸韧性断裂的过程有:微孔形核、长大和聚合三个阶段。光滑试样在拉应力作用下,局部出现“颈缩”,在颈缩区形成三向拉应力状态[4],且心部轴向应力最大,见图1a;致使试样心部的夹杂物或第二相粒子破裂,形成微孔,见图1b;随着应力的增大,微孔在纵向与横向不断增加和长大,聚合成微裂纹,方向垂直于拉应力方向,见图1c;最后,裂纹沿剪切面扩展到试件表面,剪切面方向与拉伸轴线近似成45°,见图1d。这三个阶段构成典型的“杯锥”失效断面,形成杯锥状特征,见图1e。其微观结构为穿晶断裂。

中、低碳钢以及铁素体、珠光体和马氏体不锈钢的拉伸断口呈典型的杯锥状断口。

2.1.2 剪切滑移型断口

剪切滑移型断口,是沿一定的晶面或晶向以剪切或滑移的方式断裂的。断面与最大正应力方向呈45°角,而与最大切应力方向一致。如板材试样的斜断面平整、规则,状如刀锋。从微观角度看,也属于穿晶断裂。

2.1.3 其它形状断口

因热处理或热加工工艺不当、内应力未完全消除、材料内部存在氧化物、硫化物、气体等缺陷,拉伸试样会出现半杯锥状、发射状或锯齿状等形状的断口。它们仍具有韧性断口的特征[5]。

韧性断裂在断裂前出现大的塑性变形,有明显的失效预兆,它对构件和环境造成的危险性远小于脆性断裂。

2.2 脆性断口

脆性断裂的特征:构件断裂前产生微量塑性变形,断口附近截面的收缩率不超过3%,原来的晶粒未被歪曲,其大小和形状保持原状。断裂面与拉伸应力垂直。断口平齐光亮,呈放射状或结晶状,如铸铁的拉伸断口呈现粒状。

脆性断裂前无明显预兆,裂纹的扩展速度很快,接近音速。断裂突然发生且有碎片,危害性很大,会引起严重的后果。

进行断口分析时,采用宏观和微观两种方法。断口宏观分析是用肉眼或借助普通放大镜观察断口的形貌特征,分析金属材料断裂源的位置、裂纹扩展方向,判断金属断裂的性质;断口微观分析是借助光学和电子显微镜观察分析断口的微观形态、结晶学特征,确定断裂类型,探讨裂纹形成、扩展和断裂的机理。

3 静载荷下的宏观断口分析

零件在使用中因静载荷引起破坏的情况不多,但通过静载拉伸试验可得到材料的基本破断特征。

3.1 光滑圆试样在拉伸应力下的断口形貌

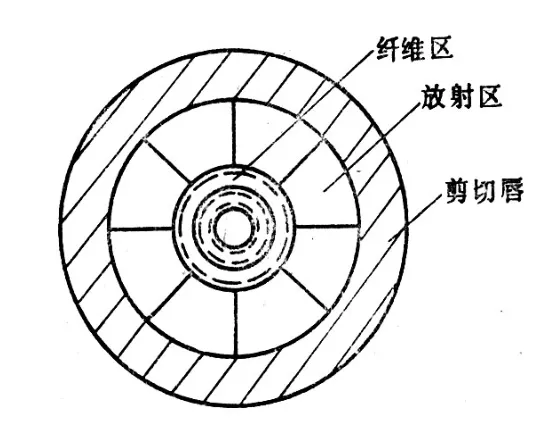

断口上呈现三个区域:纤维区、放射区及剪切唇区,称为断口三要素,见图2。裂纹起源于纤维区,经过快速扩展而形成放射区,当裂纹扩展到表面时,形成了属于韧性断裂的剪切唇,最后形成杯锥状断口[2]。

图2 光滑圆试样断口三要素示意图

3.1.1 纤维区

纤维区位于断裂的起始处,在断口中央,与主应力垂直,断口上有显微孔洞形成的锯齿状形貌,其底部的晶粒象纤维一样被拉长,故称纤维区。

3.1.2 放射区

纤维区是裂纹缓慢扩展的标志,放射区是裂纹快速扩展的表征。放射区有放射花样,按形貌分为“放射纤维”和“放射剪切”两种。每根放射花样称为放射元,其放射方向与裂纹扩展方向一致。“放射纤维”的放射元呈直的纤维状;“放射剪切”花样的宏观形貌似菊花状。

3.1.3 剪切唇

剪切唇与放射区相毗邻,表面光滑,与拉应力方向成45°角,形状如杯,是典型的剪切断裂。

以上三个区所占整个断面的比例,随着加载速度、温度及构件的尺寸而变化。当加载速度降低、温度上升、构件尺寸变小时,都使纤维区和剪切唇区增大。加载速度增大,放射区增大,塑性变形程度减小;构件截面增大时,由于结构上的缺陷几率增多,使得强度降低,塑性指标也下降。

可见,同一种金属材料因温度、应力等条件的变化,韧脆断裂会发生变化。进行破断分析时,根据断裂面三个区的形态及在断口所占比例,可粗略地评价构件的性能,判断材料的韧性。纤维区和剪切唇越大,则材料的塑性、韧性越好,此时会出现纤维区直接与剪切唇相连接的特征;材料的强度高,放射区比例越大,表明材料的塑性差,脆性大,此时纤维区缩小。

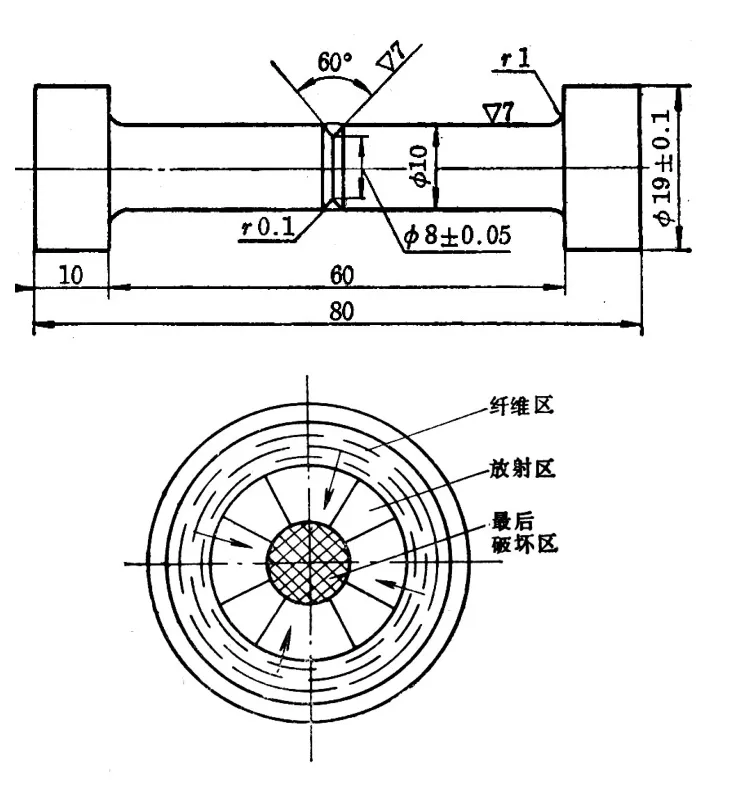

3.2 带缺口的圆试样的拉伸断口

由于缺口的存在,改变了应力分布状态,出现了应力集中,裂纹直接在缺口或缺口附近产生。此时纤维区沿圆周分布,裂纹从试样表面向内部扩展,见图3。

材料缺口敏感性试验,是为查明材料在有缺口情况下,抵抗脆断的能力。以缺口试样与光滑试样拉伸断裂强度的比值Kt作为缺口敏感系数来衡量。

图3 缺口拉伸试样及断口示意图

1)脆性或低塑性金属材料,缺口强度σn小于光滑试样的强度σb(即Kt=σn/σb<1),则该材料存在缺口敏感性。

2)塑性好的金属材料,其缺口强度大于光滑试样的强度(Kt>1),则该材料无缺口敏感性,即材料对缺口不敏感。Kt值越大,抗脆性破坏的能力愈高。

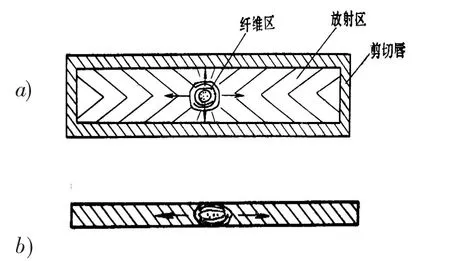

3.3 矩形试件的拉伸断口

试样的形状、尺寸不同会影响拉伸断口的形貌。无缺口矩形试样的断口与圆试样相同,有三个区域。由于试样几何形状的改变,裂纹主要沿宽度方向扩展,纤维区呈椭圆形,放射区为“人字纹”花纹,人字纹的尖顶指向纤维区(即裂纹源),靠近表面的区域是剪切唇,见图4a。试样厚度对断口形貌影响很大,当厚度减小时,剪切唇所占面积增大,放射区缩小。如薄板试样的断口是全剪切的,造成剪切型断口,见图4b。

图4 (a)矩形试件断口示意图(b)厚度对矩形试件断口的影响

当材料性能、加载速度和受力状态不同时,断口三个区域的形态、大小和相对位置也会发生变化。而缺口存在不但改变断口中各区所占的比例,而且裂纹源位置也发生改变。

4 断口的微观分析

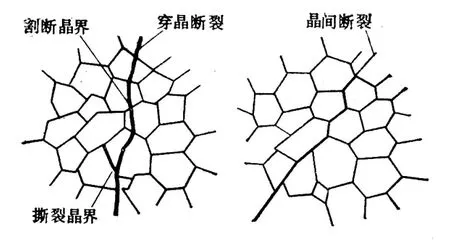

多晶体金属材料断裂时,根据裂纹扩展途径分为穿晶断裂和晶间断裂两大类,见图5。穿晶断裂的特点是裂纹穿过晶粒内部发生断裂。这是由于材料晶粒本身强度不高,或在结晶过程中沿晶粒内某些晶面夹入了杂质导致的。穿晶断裂有韧性断裂,也有脆性断裂,依其微观断裂方式分为剪切断裂和解理断裂。晶间断裂是裂纹沿着晶界扩展,多数为脆性断裂。

图5 穿晶断裂和晶间断裂示意图

4.1 韧性断裂的微观断口

剪切断裂属于韧性断裂,是晶体在切应力作用下,沿滑移面滑移而造成的断裂。分两类:一类是微孔聚集型断裂,另一类是滑断或纯剪断。

4.1.1 微孔聚集型断裂

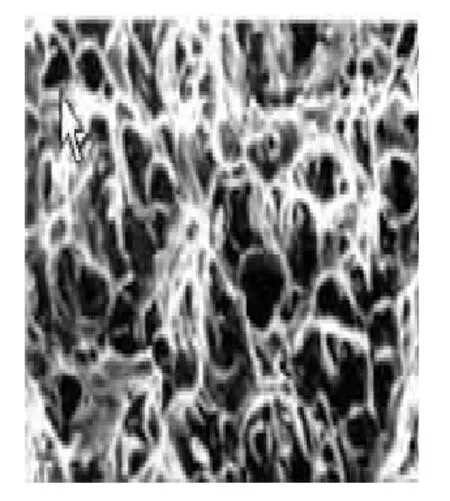

拉伸试样缩颈中心的断裂属于微孔聚集型断裂。显微观察断口上分布着许多不同形状、大小和深浅的微坑称为韧窝,见图6。微坑中有第二相粒子。

图6 穿晶断裂的韧窝断口形貌

韧窝的大小和深浅与材料断裂时空隙核心的数量及塑性有关。若韧窝的形核位置很多或材料塑性较差,则断裂时形成的韧窝尺寸较小、较浅;反之,韧窝形核位置较少,如在大晶粒单相合金或纯金属中,则形成较大、较深的韧窝。

韧窝的形状因应力状态而异。拉伸试样杯锥状断口的纤维区部分,在拉应力作用下呈等轴韧窝;剪切唇部分,在切应力作用下呈剪切韧窝;若是在撕裂应力作用下,则呈撕裂韧窝。

在判断材料是韧性还是脆性时,宏观断口形貌的观察很重要,当宏观断口特征不明显,而微观形貌上又有大量韧窝,韧窝花样才能作为韧性断裂的判断依据。

4.1.2 滑断或纯剪断

一般发生于塑性好的纯金属或单相合金中,特别是单晶体中常发生这种断裂,宏观断口呈锋利的楔形;多晶体金属的断口呈刀尖型。纯剪切断裂的微观形态为“蛇形滑动”花样,若变形程度加剧,形成“涟波”花样。

4.2 脆性断裂的微观断口

脆性断裂的微观结构有解理断裂和晶间断裂。

解理断裂:是晶体受力后,原子间结合键被破坏,在拉应力作用下沿一定的晶面(即解理面)劈开而产生的穿晶断裂,主要发生在体心立方或密排六方晶格的金属中。解理断口的微观形貌为“河流状”花样和“舌状”花样。金属的解理断裂是典型的脆性断裂,低温、应力集中、冲击载荷下易引起。

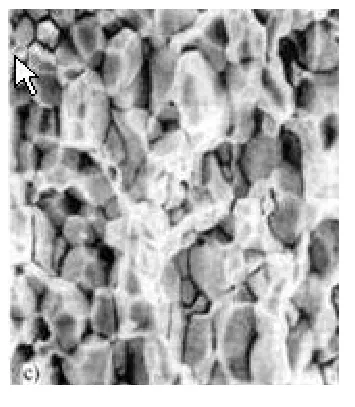

晶间断裂:又称沿晶断裂,是裂纹沿晶界扩展的一种脆性断裂。当金属或合金材料的晶界为显微组织中最薄弱部分时,例如:①晶界存在连续分布的脆性第二相;②微量有害杂质元素,如P,S,Si,Sn等偏聚于晶界;③环境介质,如氢脆、应力腐蚀在晶界造成损伤,导致晶间断裂。其宏观断口无明显塑性变形,呈结晶状,颜色较暗。微观形貌呈“冰糖状”花样,见图7。

晶间断裂的发生在很大程度上取决于晶界面的状态和性质。实践表明,提纯金属,净化晶界,防止杂质原子在晶界上偏聚或脱溶,避免脆性第二相在晶界析出等,均可以减少金属发生沿晶脆性断裂的倾向。因此,应用X射线能谱分析法确定沿晶断裂面的化学成分,对从冶金因素来认识材料的致脆原因,提出改进工艺措施有指导意义。

图7 晶间断裂的冰糖状断口形貌

5 结束语

在分析构件断裂原因时,要抓住失效中起主要作用的因素,如断裂源、断裂形状及导致断裂的原因等重点分析和研究[6]。

无论是何种断口都是在力的作用下造成的,特别是表面伤痕严重的断件,要从受力方面分析、校对断件的尺寸是否符合设计要求,以及从性能组织方面入手,准确判断出断裂源的位置。

对于超负荷引起的断口,其纤维区就是断裂源所在地;对于脆性断口,可利用断口上的“发射状”或“人字纹”的汇集处寻找;对疲劳断口可按贝纹线的汇集处寻找断裂源。

最后,用金相、电子显微镜等设备对断裂源进行分析,得出断裂的根本原因。

[1]郑文龙.金属构件断裂分析与防护[M].上海:上海科学技术出版社,1980.

[2]汪守朴.金相分析基础[M].北京:机械工业出版社,1986.

[3]魏文光.金属的力学性能测试[M].北京:科学出版社,1980.

[4]冯广占.材料力学答疑[M].北京:高等教育出版社,1988.

[5]康力,张安义.金属工艺性[M].北京:煤炭工业出版社,2005.

[6]李红英.机械事故的取证分析[J].煤矿机械,2010(4):255-256.

〔编辑 石白云〕

Fracture Analysis of the Metal Tensile Specimen

LI Hong-ying

(School of Coal Engineering,Shanxi Datong University,Datong Shanxi,037003)

In this paper,metal tensile specimen fracture analysis,tensile test specimen are discussed the stress distribution in the fracture process and the factors that affect the fracture surface,the fracture failure of a morphological classification and provides an important basis.

fracture;tensile fracture analysis;stress distribution;transgranular fracture;cup cone fracture;fiber area;dimple

TG14

A

1674-0874(2011)01-0076-04

2010-10-22

李红英(1965-),山西原平人,实验师,研究方向:金属材料的力学与金相分析。