水电厂高压气系统关联监测方法研究

朱红平,万元,魏志鹏,陈小松,龚传利

(1.五凌电力有限公司,湖南长沙 410004;2.中国水利水电科学研究院,北京 100038)

水电厂油、水、气系统设备由于其“辅助”性质而不被重视,然而,由于设计重视程度和国产设备的工艺质量,以及运行环境等种种因素影响,使机组辅助设备对发供电可靠性的影响更显突出〔1〕。辅助设备的运行可靠性及自动控制操作成败,不仅直接关系到主设备运行可靠性和自动开停机成功与否,而且也直接关系到运行机制的变化,还有可能直接导致机组的非计划停运,造成较大的经济损失〔1〕,因此,有必要对水电厂辅助系统的运行状态进行实时在线监测与分析〔2〕。

鉴于此,在介绍水电厂高压气系统工作原理基础上,总结了水电厂高压气机异常启、停与相应故障对应关系,提出了高压气系统关联监测模型:以高压气机的启动运行时间、停止间隔时间为基础,集成相应的关联监测量,根据建立的专家知识库系统,应用合理的智能推理与诊断机制,实现高压气系统的在线分析,同时利用五凌电力有限公司(以下简称:五凌公司)梯级水电厂群远程集控系统提供的海量数据源,建立了水电厂高压气系统的远程分析平台,目前,该平台已投入工业试运行,成功诊断出五凌公司某水电厂高压气系统漏气故障,从而证明了该平台的有效性。

1 高压气系统工作原理

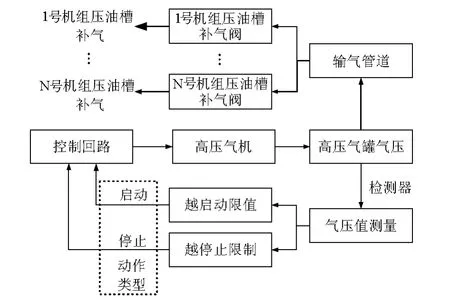

水电厂高压气系统的结构及工作原理如图1所示〔3〕。

如图所示,水电厂高压气系统包括高压气机、控制回路、高压气罐、输气管道,补气阀门等〔3〕。高压气机主要用于维持高压气罐的气压在一定范围内,高压气罐通过高压输气管道、补气阀向电厂各机组压油槽补气,以维持压油槽中的正常工作压力。在向各机组压油槽补气、输气管道自然泄气等情况下,高压气罐气压逐渐降低,当气压下降到某压力限值时,启动高压气机运行,高压气机向高压气罐打气,逐步增加高压气罐中的气压,当气压升高到上限压力时,控制系统自动停止高压气机运行,如此周而复始,便构成了水电厂高压气系统的工作原理〔3〕。

图1 高压气系统的结构及工作原理

通过对高压气系统工作原理图的分析,显然可得出以下几点结论〔3〕:

(1)高压气机的启、停存在明显的规律性与周期性,对其规律性与周期性的总结,有利于了解泵设备习性,因此,目前国内大多数水电厂将记录高压气机的运行时间、停运间隔作为运行值班人员的重要工作任务之一。

(2)由于高压气机启/停对应的高压气罐气压限值均基本保持不变,高压气机启动时高压气罐气压上升速度与气机工作效率、高压气系统漏气故障、向压油槽补气事件等原因关系密切,高压气机停运时高压气罐气压下降速度与漏气故障、补气事件等存在特定关联关系,因而分析在高压气机运行或停止过程中,融合高压气罐气压变化速度等关联监测量,有利于高压气系统的故障诊断。

(3)当高压气机的启动运行时间、停止间隔时间偏离其正常规律时,有效融合其他关联监测量,能实现高压气系统中高压气机工作效率下降、控制回路故障、高压气罐及输气管道漏气故障等的有效监测。

因此,通过监测高压气机的启、停时间,融合相应的关联监测量,可实现高压气系统的有效诊断。

2 高压气系统关联监测模型

水电厂高压气系统的关联监测模型的功能框图见图2。

图2 高压气系统关联监测模型

由图2知,水电厂泵设备的分析概括由几个部分组成:

(1)以人工离线分析为基础,结合现场专家经验、试验结果、典型案例,对历史数据进行离线分析与总结,以此为基础,建立相应的专家知识库系统,包括特征提取策略、诊断阈值系统、异常事件与故障对应库、关联信息集成分析策略、多维向量的协同式智能推理与诊断机制等。

(2)依据已建立专家诊断知识库系统,对实时数据进行在线分析与诊断,提取用于判别高压气系统故障的特征参数,并根据阈值判定特征值是否越限,在特征值越限的基础上,根据异常事件与故障的对应表,初步定位故障的原因,然后融合关联监测量,根据定义的智能推理机制,最终得出故障诊断的结论。

(3)在实时分析过程中总结与发现问题,不断完善专家诊断知识库内容,因为专家诊断知识库的完备性,是决定泵设备故障诊断能否实现的基础。因此,在高压气系统分析模型中,当自动分析过程中未能得出诊断结论时,则自动请求人工离线干预分析,借助专家的经验及理论知识,获得人工分析结论,以补充专家诊断知识库,使其日趋完备。

以下介绍高压气系统关联监测模型中的几点关键技术。

2.1 监测量及特征提取

监测量的选择与特征参数提取是实现水电厂高压气系统故障分析的基础,由第1节知,通过监测高压气机的启、停时间,并融合相应的关联监测量,可实现高压气系统的有效诊断。因此,本文以高压气机的启、停时间作为高压气系统故障检测的基础,提取的特征参数包括高压气机启动运行时间Ton、停运时间间隔TD、高压气机启动时气罐压力变化速度Vb,高压气机停运时气罐压力变化速度Vh等。以2台高压气机轮换启动打气为例,特征参数提取方法见图3所示。

图3 2台高压气机轮换启动时特征参数提取方法

由图3可知,Ton,TD,Vb,Vh可分别由式(1)~(4)计算:

Vh双机同时启动可用式 (5)表示:

式 (1)~(5)中,Vb能基本体现高压气机的工作效率,当Vb值变小时,能在很大程度上表明高压气机打气的效率降低,Vh的大小与高压气系统漏气、压油槽补气阀门是否开启密切相关。Ton,TD与高压气系统控制回路的状态、高压气机的效率、压油槽补气阀开启、气系统漏气等均存在关联关系,通过分析Ton,TD能初步判断高压气系统是否处于正常运行状态。As=1表示双机同时启动状态,Az=1表示主用气机处于启动状态,Ab=1表示备用气机处于启动状态,符号&&表示“与”逻辑,即2个条件同时为逻辑“1”时,结果才成立。

2.2 高压气机启停异常与故障对应关系

高压气机启停异常与故障对应关系的总结是实现故障诊断与定位的基础,其建立在与具有丰富经验的现场专家广泛交流的基础上,并且要求深入研究高压气系统内部相关设备的运行性能〔4〕。本文通过与现场专家的反复交流,建立了高压气机异常启停与故障对应关系表 (见表1)。

表1 高压气机异常启停与故障对应表

2.3 相关信息的集成分析策略

由表1可知,显然仅对高压气机的启停时间分析不足以准确地定位高压气系统的具体故障形式,因此,为了实现高效的故障诊断,有必要集成相关的状态量,对高压气系统进行综合分析。

从表1得出,高压气机异常启/停可分为以下几种故障形式:停运时间长、停运时间短、运行时间长、运行时间短、多机同时启动。以高压气机停运时间过短为例,由表1知,可能是由3种原因引起:①压油槽补气阀开启;②高压气系统漏气;③启机压力定值漂移等原因引起,显然,若没有集成分析相应关联监测量,当出现高压气机停运时间过短事件时,无法给出引起该事件的具体原因。

基于此,为了实现对于水电厂高压气系统的监测,对相应的关联监测信息量进行综合分析,具体包括高压气罐气压实时值P,高压气罐气压变化总幅值Pca,补气阀状态变化总次数Cca等。其中Pca,Cca的计算方法如下所示。

设在某次高压气机停运过程中,高压气罐气压幅值总共变化M次,每次对应幅值为Pm,同时该电厂机组共有N台机组,第n(1≤n≤N)台机组压油槽补气阀变化次数为An,则Pca,Cca可由式(6)和式(7)计算:

其中,设第n台机组在高压气机停运过程中,压油槽补气阀共经历了T个状态,每个状态值分别为 Sn,t(Sn,t=1 表示补气阀开启,Sn,t=0 表示补气阀关闭),则An可由式 (8)计算。

显然,当出现高压气机停运时间过短事件时,若An值较大,则该事件极有可能是由压槽补气阀开启引起的,而不是由高压气系统的某个故障状态造成的。

2.4 推理与诊断机制

高压气系统的推理机制主要建立在高压气机启停异常与故障对应关系表的基础上,需要首先定义推理规则库与诊断阈值系统,然后根据实时信息的特征,结合关联监测量的特征,自动给出推理结论。

以高压气机运行时间过短事件为例,其推理与诊断步骤如下所示:

①判断高压气机停运时间TD是否小于某阈值Tsth,若满足,转入步骤②,否则结束。

②自动判断高压气机启动时高压气罐气压值P是否处于区间 [Psth,Plth]内,若不满足,给出启机压力定值漂移故障,否则转入步骤③。

③按照式 (7)计算压油槽补气阀变化次数为An,设定阈值 Ath,Ath—L(Ath<Ath—L)。若 An<Ath,给出故障诊断结论:高压气系统漏气,若 An>Ath—L,给出事件原因:压油槽补气阀开启补气;否则转入步骤④。

④定义为未知原因,自动请求人工干预分析,通过专家的现场经验,获得有效的诊断结论。

3 水电厂高压气系统的远程分析平台

3.1 硬件平台

为了有效利用五凌公司梯级水电厂群远程集控系统提供的海量数据源,建立了水电厂高压气系统远程分析硬件平台,如图4所示。

图4 高压气系统远程分析硬件平台

图4中,数据分析服务器是高压气系统远程分析物质基础,其安装在五凌公司梯级水电厂群远程集控系统安全Ⅲ区,按照图4方式构建系统的硬件平台的主要依据有以下几点:

①五凌公司梯级水电厂群远程集控系统通过远程通信服务器收集了远程电厂计算机监控系统的几乎所有信息,并在集控中心生产控制网上广播;站内通信服务器接收广播数据后,将其转发到安全Ⅲ区,作为高压气系统分析的原始数据来源。

②远程集控系统的安全Ⅲ区建立了web数据库服务器,数据分析服务器可以从web数据库服务器中获得高压气系统分析过程中所必须的历史数据。

③高压气系统远程分析硬件平台的建立符合《电力系统二次安防若干规定》。

3.2 软件平台

软件采用vc#2005设计,系统软件结构融合了B/S与C/S结构的优点,成功地解决了单独采用B/S或C/S结构不能完全满足要求的问题〔5〕。

软件平台设计采用全开放式软件设计方法,故障类型、检测条件与方法、逻辑推理机制、故障定位准则等全部可在后台配置,前台软件仅显示诊断结果,从而增加了软件的灵活性。

4 诊断实例

水电厂高压气系统远程分析平台成功地诊断出五凌公司某水电厂高压气系统漏气故障。

图5为五凌公司某水电厂在高压气系统故障状态下各信息量,包括高压气罐气压与高压气机(共3台轮换)的变化波形图。

图5 高压气机启机时间长时各信息量波形图

2011年6月23日02∶41∶00,1号高压气机启动后,持续运行30 min后不停运,在1号泵运行过程中,高压气罐气压在泵开始启动过程中持续上升,上升到快接近停泵压力后,即使1号高压气机启动,压力值却持续降低,高压气机的运行无法使高压气罐到达停泵压力,并且,在该段时间内,该水电厂 (共装有4台机组)1~4号机组的补气阀没有开启,即高压气罐没有向1~4号机组的调速压油槽装置补气,显然,该现象的产生极有可能由2种故障造成:高压气系统管道漏气;高压气机效率低。然而高压气机在启动初期,高压气罐气压上升,并且上升速度比较快,显然,这次故障是由高压气系统管道漏气引起的。采用泵分析子系统对该故障进行检测,诊断的组合条件为:

(1)高压气机启动时间过长;

(2)压油槽补气阀变化次数为An=0;

(3)高压气机启动过程中,气压变化总幅值大于高压气机停机压力减去启机压力;

(4)高压气机启动过程中,高压气罐气压变化速度较小。

启动气系统远程分析平台对相应的历史数据进行检测,检测结果如图7所示,显然系统能正确该次诊断结果,并实现了故障的定位。

图6为同一水电厂2011年6月23日15∶14∶46时刻高压气机的异常启停时各信息量的变化图,在1 h之内,3,1号高压气机连续启动,泵启动的间隔时间短,高压气罐气压力下降速度很快,并且,在该段时间内,该电厂1~4号机组的补气阀没有开启,即高压气罐没有向1~4号机组的调速压油槽装置补气,显然初步可诊断出故障类型为高压气系统漏气。

采用高压气系统分析平台对该故障进行检测,诊断的组合条件为:

①高压气机停止时间过短;

②压油槽补气阀变化次数为An=0;

③高压气机停运过程中,高压气罐气压变化速度较大。

启动气系统远程分析平台对相应的历史数据进行检测,检测结果如图7所示,显然系统自动分析获得的结论与理论分析结论完全一致。

图6 高压气机停机时间短时各信息量的波形图

图7 故障诊断结果

通过实际2次漏气故障的有效检测,证明了高压气系统远程分析平台的有效性。

5 结束语

针对辅助系统在水电机组状态监测研究领域不被重视的现状,提出了水电厂高压气系统的关联监测方法,利用五凌公司梯级水电厂群远程集控系统提供的海量数据源,建立了高压气系统远程分析的硬件平台与软件平台,给出了该平台的故障诊断实例,目前,该平台已在五凌公司投入了工程试运行,获得了较好的应用效果,得到了现场运行人员及专家的充分肯定。

当前,水电机组辅助设备在线监测与分析研究成果不是很多,技术上还不成熟,高压气系统关联监测与分析研究和实践可为水电机组其它辅助设备在线监测与分析提供参考。

〔1〕赵晶.水轮机调速油系统状态监测与分析〔D〕.湖北:华中科技大学图书馆,2007.

〔2〕Y.Han,Y.H.Song.Condition Monitoring Techniques for Electrical Equipment—A Literature Survey 〔J〕.IEEE Transactionson Power Delivery,2003,18(1).

〔3〕邬承玉,王义林.水轮发电机组辅助设备与测试技术〔M〕.北京:中国水利水电出版社,1999.

〔4〕 U.Fayyad, G.Piatetsky-Shapiro, and P.Smyth. Knowledge discovery and datamining:Towards aunifying framework.In:Second International Conference on Knowledge Discovery and DataMining〔C〕,1996.

〔5〕罗云,李朝晖.面向维护的水力发电设备远程实时监视方法〔J〕.水电自动化与大坝监测,2007,31(1):57-60.