上海外高桥电厂#1锅炉布袋除尘器改造

章良

(上海上电电力工程有限公司,上海 200025)

0 引言

上海外高桥电厂#1机组的燃煤锅炉为上海锅炉厂制造的300 MW亚临界控制循环汽包炉,一次再热、四角摆动喷嘴,切向燃烧、露天布置,原配有2台3电场静电除尘器(型号2FFA3X45m-2X80-135-A2),用于捕捉锅炉所产生的烟尘,除尘效率在99.17%以上。烟气中烟尘实测质量浓度为100 mg/m3,远高于国家新标准。为此,在2010年4月机组改造检修过程中,将原静电除尘器改成纯布袋除尘器。

1 布袋除尘器概况

新除尘器为SCLM-37060型(行喷吹)长袋低压脉冲袋式除尘系统,利用原来2台电除尘器的4个通道,改造成4个独立的袋式除尘单元,并联运行;每个单元进出口设烟道挡板阀门,实现了在线检修;袋式除尘器设置旁路系统,不设喷雾降温装置;滤袋材料为PTFE基布+PPS纤维针刺毡。

新安装的布袋除尘器随机组于2010年6月12日投入使用,至今运行良好。目前,在机组满负荷情况下,标准工况下烟尘排放质量浓度约为15.2 mg/m3,除尘器阻力为600~900 Pa,满足了烟气排放要求。

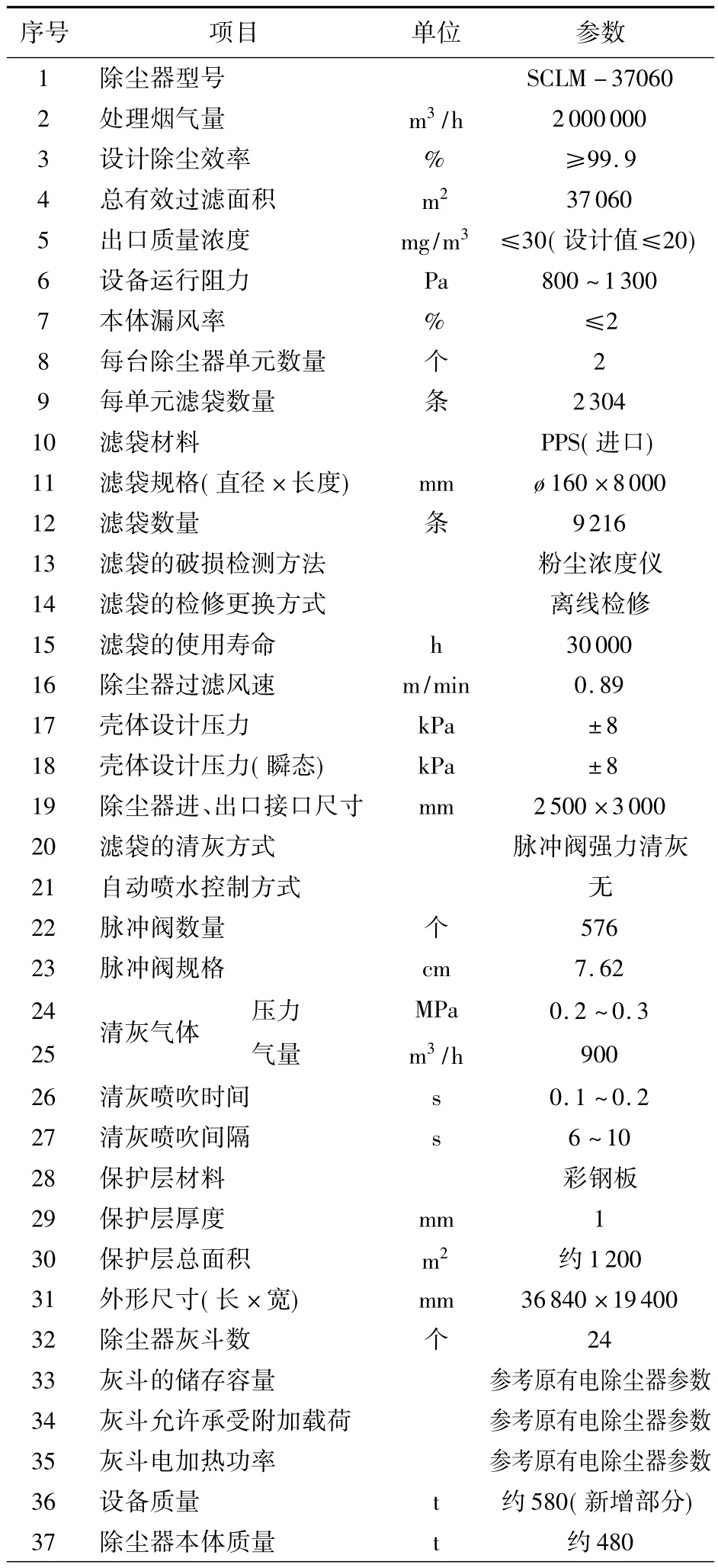

布袋除尘器具体参数见表1和表2。

2 布袋除尘器结构

上海外高桥电厂#1机组锅炉装有1套2台并联运行的长袋低压脉冲袋式除尘系统。除尘器采用双列对称布置方式,每台除尘器箱体分为2个大室,每个大室又左、右对称布置了12组喷吹模块。每个模块布置11~13根喷吹管,每根喷吹管吹扫16条布袋,共计576根喷吹管、9216条布袋。

表1 布袋除尘器性能参数

续表

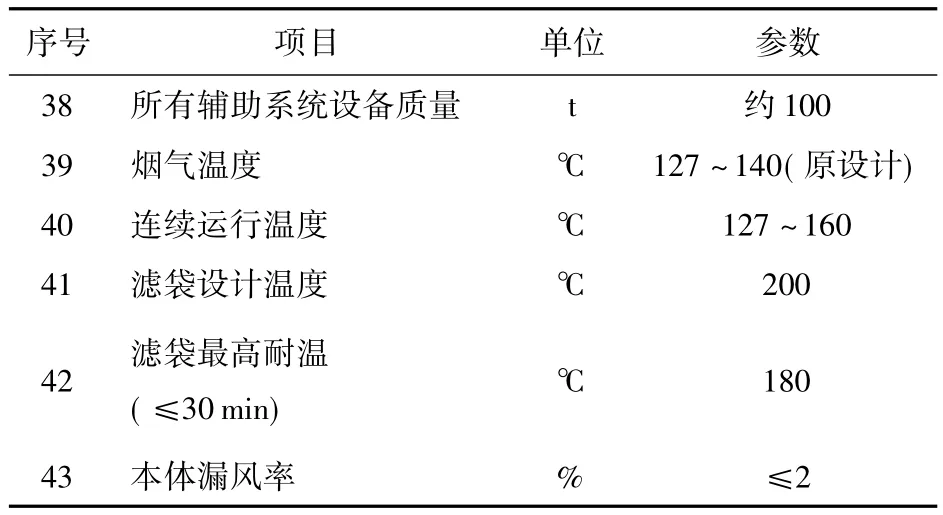

表2 除尘器材质及分项质量

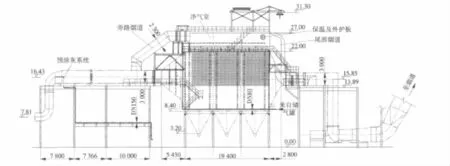

上海外高桥电厂#1机组投产以来,排烟温度较为稳定,此次改造未增加喷水降温系统,如出现超温情况,可自动切换到旁路烟道,防止滤袋因烟温过高而烧坏。布袋除尘器结构如图1所示。

每台除尘器设置一路旁路烟道,分别从除尘器进口隔绝门前接入,再接至除尘器出口隔绝门后,进口设置双电动隔绝阀,从工艺上确保含尘烟气零泄漏。

净气室为大净气室结构,无需再加装防雨顶棚,所有检修工作均在净气室内进行,净气室顶盖为带保温结构的坡顶,取消了有很多小密封盖结构的常规设计,方便安装和施工,同时也降低了检修的劳动强度,提高了工作效率,改善了检修工作环境。

气流分布板采用16Mn耐磨材料,为增加气流分布板耐磨的一致性,分布板厚度采用梯度设计,中心高速气流部分厚5 mm,周边厚3 mm,从而使气流分布板从整体上获得较好的损耗速度。同时,在滤袋前部设置挡风板,一方面防止高速烟尘气体冲刷磨损滤袋,另一方面将烟气导流至除尘器下部,有利于大颗粒粉尘沉降和气流均布。

2.1 进气方式与气流分布

进气方式和气流分布直接影响到袋式除尘器的运行阻力和滤袋寿命,气流分布所遵循的基本原则如下:

(1)气流流动顺畅、平缓;(2)流程短,局部阻力小;(3)组织气流自上而下进入袋束,促进粉尘沉降;

(4)重点防范含尘气流对滤袋的直接冲刷;

(5)设置导流板和流动通道,组织气流向滤袋仓室均匀输送和分配;

(6)降低各部位的气流速度:通道内的流速、滤袋束下部空间的流速、滤袋之间的水平流速、滤袋之间的上升流速;

(7)尽量保持各灰斗存灰量均匀;

(8)避免灰斗空间产生涡流,消除粉尘二次飞扬;

(9)烟气量分配与气流分布主要技术措施;

(10)喇叭口内设置气流分布板;

(11)设置导流板和导流通道,疏导气流,流向预定空间。

2.2 进气方式与气流分布的描述

图1 布袋除尘器示意图

采用直进直出的进气方式,其显著特征是流程短、流动顺畅和阻力小。将滤袋布置在单元内部的中部,侧面留有通道供烟气向尾部区域的滤袋流动,避免全部烟气都从前部的袋束通过。前部滤袋的处理烟气直接从进口喇叭气流分布板中通过。

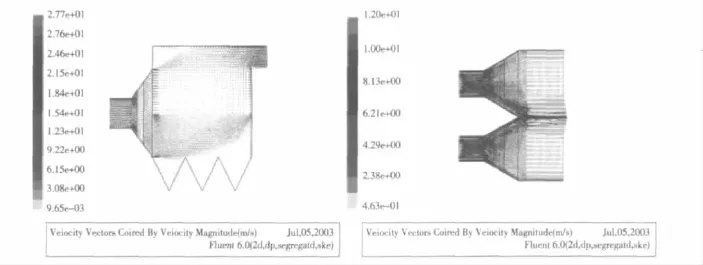

设置导流板形成侧面流通夹道;设置气流分布板,最终实现各区域合理的风量分配和风速控制。气流分布计算机模拟试验及气流分布实验室模拟试验装置如图2所示。

除尘器的花板作为除尘器净气室和过滤室的分隔,用于悬挂滤袋组件,同时可作为除尘器滤袋组件的检修平台。花板壁厚为6 mm,材料为 Q235-B。除尘器花板采用数控激光切割或数控冲压方法加工花板孔,保证花板及花板孔的形位公差要求。花板孔冲压位置准确,与理论位置的偏差小于±0.05 mm,确保2个孔洞的中心距误差为±1.00 mm。花板孔洞制成后清理各孔的锋利边角和毛刺,在焊接加强肋板时,肋板布置应合理。焊接后通过整形确保花板平整,无挠曲、凹凸不平等缺陷,花板平面度<1/1000,对角线长度误差<3mm,内孔加工表面粗糙度Ra=2。滤袋与花板的配合合理,滤袋安装后严密、牢固不掉袋,装拆方便。在花板、袋口、袋笼安装时,要有不划伤滤袋的防护措施且能保证安装严密,实现灰尘零泄漏。

设计过滤速度为0.89 m/min,花板采用数控激光切割,保证加工精度;满负荷工况(100%ECR工况)过滤风速不大于1.00 m/min。

原有灰斗完全能满足改造后的需要,无需进行更换或改造,但需要将灰斗内原有的挡板装置拆除,同时进行消缺补漏,对其他装置不予改动。

3 布袋除尘器的自动检测和保护

每通道分别设置1台粉尘浓度仪,具有显示和破袋报警功能;原有挡板门移至除尘器出口,进口增设隔离门,泄漏率为0。

采用可编程控制器(PLC)控制系统,配备温度、压差、压力等检测器件及各种软件,实现以下自动监测和保护功能:

(1)袋式除尘器的清灰控制(定压差、定时、单仓清灰3种控制方式);

(2)袋式除尘器的阻力监测和控制;

(3)喷吹装置故障诊断、识别、报警;

(4)烟气异常高温或异常低温时的报警;

(5)喷粉系统的运行控制;

(6)除尘器进、出口挡板阀控制;

(7)压缩空气系统的控制。

确保布袋在异常情况下保护不受损坏,自动退出除尘系统切换到旁路烟道。

4 布袋除尘器滤袋及袋笼

滤袋型号为PUNATER PPS/TF1584-3-MPS,选用进口优质PPS滤布制造滤袋,制造商承诺允许布袋除尘器每年2次在160~180℃的锅炉烟气温度下运行30 min(不走旁路),且保证成批滤袋运行寿命不小于30000 h。

布袋底部采用3层包边缝制,无毛边裸露,底部采用加强环布,滤袋合理剪裁,尽量减少拼缝。拼接处重叠搭接宽度不小于10 mm,提高袋底强度和抗冲刷能力。滤袋上端采用弹簧涨圈形式,密封性能好、安装可靠性高,换袋快捷。滤袋主要性能参数见表3。

袋笼采用承插式可拆装袋笼,袋笼坚实,换袋、维修方便,袋笼长8 m,分为上、下两节,相互间有简单的锁扣装置,拆卸、组装和运输都十分方便。所有的肋线点焊连接,形成袋笼并去除毛刺,避免损伤滤袋。袋笼用经过有机硅防腐处理的#20冷拔钢丝制作。袋笼采用表面高温有机硅涂料处理,具有良好的耐高温和耐腐蚀性能,寿命一般大于2个滤袋更换周期。采取以下措施确保滤袋使用寿命:

图2 气流分布计算机模拟试验及气流分布实验室模拟试验装置

表3 滤袋主要性能参数

(1)控制袋束的迎风速度,设置滤袋防磨隔板,避免粉尘对滤袋的冲刷;

(2)当锅炉烟气出现突发性高温时,启用紧急旁路系统,避免滤袋烧坏;

(3)精心制造和安装喷吹系统,确保喷嘴同滤袋的同心度和清灰效果;

(4)严把安装质量关,使每条滤袋均垂直悬挂,相互不接触摩擦,减少磨损。

5 布袋除尘器清灰系统

此次改造安装了2组空气压缩机及后处理设备,1组正常运行,1组备用。空气压缩机为SM132固定式,体积流量为21.4m3/min,排气压力为0.80 ~0.85 MPa,额定功率为132kW;后处理设备为SLAD-20ZF型组合式低露点压缩空气干燥机;另外设置1个容积为12m3的储气罐,通过系统母管引至2台除尘器的4个通道,再引至48个喷吹模块。

为减少清灰压缩空气与烟气的温差,在该工程设计中将进入气包的压缩空气管路首先经过净气室的高温烟气预热,从而使脉冲阀气包内的喷吹气体与烟气温度基本接近,大大减少了由于温差太大对滤袋可能造成的损害。

长袋低压脉冲除尘器在目前常见的袋式除尘器中清灰能力是最强的,运行阻力可以控制在较低的水平。脉冲阀采用沃森7.62 cm淹没式,膜片寿命达100万次,使用寿命超过5年。喷吹气流对滤袋进行清灰作业,压缩空气利用效率较高,空气压缩机可在低能耗状态下运行。

6 布袋除尘器投运前准备工作

布袋除尘器使用前先进行滤袋的预涂灰,目的是对滤袋进行保护,防止锅炉投油助燃点火时油污对滤袋的污染。对滤袋进行充分的预涂粉并达到合格,是袋式除尘系统带负荷的必要条件。

(1)准备自带压力的灰罐车(0.8 MPa)并事先装好40 t左右的粉煤灰;

(2)打开需要预涂粉仓室的进口和出口挡板阀门,关闭其他仓室进口和出口挡板阀门;

(3)启动锅炉吸、送风机(风机风量约为额定风量的25%,单台风机功率为额定功率的50%~60%);

(4)将灰罐车接头与输灰管路接头相对接,打开输灰管路手动对夹阀开始进行预涂灰;

(5)保持风机阀门不动,当仓室阻力比涂粉前增加300~500 Pa时,暂时停止送风机和引风机,尽快打开箱体人孔门进入袋内,用手电照明以观察粉尘预涂灰的厚度(约2 mm)及均匀性。若达不到要求,则适当增大压差再次涂灰,直至合格为止;若达到预涂灰质量要求,则本仓室预涂粉结束,关闭本仓室进口和出口挡板阀门,开启下一个仓室进口和出口挡板阀门,按上述要求依次进行后面3个通道的预涂灰操作。

(6)当4个仓室都完成预涂粉后,开启4个仓室的进口和出口挡板阀门,允许锅炉点火。

(7)根据工程实际,预涂灰厚度及均匀性的检查也可在所有通道预涂灰完毕后进行。

7 结束语

布袋除尘器自2010年6月12日投运以来,压差控制清灰的效果良好,4个通道的清灰周期在50 min左右,清灰时间为6~7min,当1个通道清灰时,相邻通道会受到影响,造成积灰时间延长。在线浓度仪的准确性受环境影响较大,在雨天易产生偏差。经试验验证,改造后出口烟尘质量浓度达到了15.2 mg/m3,取得了理想的改造效果。