复合材料孔板在湿热环境下的力学性能研究①

展全伟,范学领,孙 秦

(1.西北工业大学无人机所,西安 710072;2.西安交通大学 航天学院,西安 710049;3.西北工业大学 航空学院,西安 710072)

0 引言

先进复合材料具有高的比强度、比刚度,优良的耐高温、抗腐蚀和热力学性能,以及良好的可设计性等特点,因而广泛用作大型结构和整体结构材料及耐高温抗烧蚀材料[1]。先进复合材料多向层压结构是目前飞机上所采用的主要结构形式,其特点是由不同比例、不同纤维方向的铺层构成,是飞机结构的基本元素。复合材料结构特点决定了不同于金属结构的许多新的性能表征要求,其中最重要的是耐湿热性能和抗冲击性能。计及湿热环境影响的静强度设计和验证是军用飞机复合材料结构强度规范的重要特点之一。复合材料在湿热环境下服役,不仅会引起各相界面及各组元老化,同时水分和温度的共同作用,也会使得复合材料界面和内部发生水分应变或温度应变,这种影响就是通常所称的湿热效应。由于高模量增强纤维与基体之间的粘接性能较差,使得水分沿复合材料界面进入复合材料内部的阻力减小,其吸湿率较高、耐湿热性能较差;尤其是高温下受载时,其力学性能降低更多[2-3]。因而静强度设计时,必须考虑湿热效应对复合材料层合板结构力学性能的影响。

复合材料飞机结构强度设计阶段,湿热效应的考虑途径是采用计及湿热环境的结构设计许用值;在验证阶段则是对室温下的静强度极限载荷施加环境补偿系数进行考虑,所施加的环境补偿系数取决于结构薄弱环节(如开孔部位)的湿热环境影响因子。在将复合材料层压板用于飞机主承力结构时,需在湿热条件下具有较高的强度保持率,也就是具有较高的开孔压缩和挤压强度。因此,湿热环境下的开孔压缩性能是评定复合材料体系力学性能的重要环节,湿热环境对结构安全性的影响也成为复合材料结构验证的技术关键之一[4-5]。

目前,国内外对复合材料湿热性能的研究尚以试验为主[6-9],理论及数值研究较少[10-11],而对含孔口等实际工程中可能使用的复合材料板在湿热环境影响下力学性能变化的研究还很少[12],而开孔是飞机结构中最常见的结构形式。复合材料层板上开有孔口后,部分纤维被完全切断,应力集中对复合材料强度有着明显的影响,这些因素都会改变环境因素对复合材料层板力学性能的影响。

本文针对含中心开孔玻璃纤维增强树脂基复合材料板,通过试验测定湿热环境下复合材料孔板的极限压缩破坏载荷及破坏应力,并通过数理统计分析,揭示湿热环境对复合材料孔板力学性能的影响。

1 试验

1.1 试件

选择目前国内航空工业常用玻璃纤维MXB7701/7781为复合材料孔板压缩试件材料,面板密度为2 g/cm3,树脂含量为38% ~40%。试验环境分为2种:室温干态环境试验,试件数量30个;湿热环境试验,70℃水浸,试验温度70℃,试件数量6个。试件的铺层选取典型复合材料飞机结构铺层方式[45/45/90/0]s,单层厚度为0.243 mm,总厚度为1.944 mm。2类试验环境共需试件36件,试件的平面尺寸如图1所示。其中,D=6.0 mm,W=36 mm,L/2=305 mm。

图1 复合材料孔板压缩试件Fig.1 Sketch of laminated composite with a hole

1.2 试验过程

试验方法参照ASTM D 6484[13]聚合物基复合材料层压板开孔压缩强度标准试验进行。压缩试验机为标准电子拉力试验机Zwick/z150,试验加载速率为2 mm/min直至试件破坏,记录试件的破坏载荷及类型。试验时的实际室温为20℃,室内空气相对湿度为38.5%。湿热环境箱型号为SH050A。

首先称量将进行湿热老化试验的试件质量W0,然后在70℃条件下对试件烘烤,每24 h对试件称重,并记录试件的质量变化。直到24 h内标准吸湿试件的质量变化相对量(由式(1)计算)小于0.02%,此时试件达到工程干态,停止烘烤,对所有试件重新称重,记录此时的质量(工程干态质量)为Wod。

将烘干后的试件放入湿热试验箱,将环境温度设置为70℃温度和85%相对湿度,对试件进行湿热老化试验,每24 h对试件称重,并记录试件的质量变化。直到24 h内标准吸湿试件的质量变化(用式(2)计算)小于0.02%,此时试件达到吸湿平衡。停止湿热老化试验,对所有试件重新称重,记录此时的质量Wm。

则试件的平衡吸湿量Mm(%)为

根据测得数据绘出试样吸湿饱和曲线如图2所示。在初始阶段,试样的相对吸湿量明显降低;经过约2 d吸湿后,相对吸湿量逐渐接近稳态,试样逐渐达到吸湿饱和。

图2 典型吸湿饱和曲线Fig.2 Typical curve of moisture saturation

2 试验数据及统计处理

2.1 试验数据

室温及湿热环境下复合材料孔板的极限压缩破坏载荷及破坏应力试验结果数据如表1所示。

表1 试验结果数据列表Table 1 Experimental results of ultra load and failure stress

2.2 破坏模式

所研究复合材料孔板在压缩载荷下的典型破坏模式如图3所示。其中,横向通过孔中心的层压板压缩破坏模式为0°层控制的弯折/屈曲为主;而通过孔的横向中心线还保留角铺设层,表现为45°层控制的基体失效。复合材料孔板压缩破坏试验结果表明,湿热环境对树脂材料具有塑化效应;降低复合材料孔板的压缩强度,同时会导致树脂基体强度降低,因而对基体控制的失效模式产生较为明显的影响。

图3 压缩载荷下复合材料孔板典型破坏模式Fig.3 Failure mode of laminated composite

2.3 试验数据统计处理

GB 1446—83[14]规定,对于单一去顶项目的性能试验至少要给出算术平均值¯x、标准差S和离散系数CV。假设样本子样数为n,且子样值分别为x1,x2,…,xn,则有:

对表1中的试验数据参照GB 1446—83及美军标MIL-HDBK17标准[15]推荐方法执行,进行无分组均值及方差计算处理,计算结果如表2所示。对于本文的复合材料孔板试验数据,湿热环境下的极限压缩破坏载荷和破坏应力分别是室温时的84.2%和85.5%,均具有较高的保持率;然而,湿热环境下破坏应力标准差及破坏应力变异系数均较常温下有较大增加。这就说明在本文的试验范围内,受湿热环境影响的该复合材料孔板结构仍具有较好的力学性能,但其分散性较室温有较大增加。

表2 极限压缩破坏载荷及破坏应力数据处理Table 2 Statically analysis of experimental data

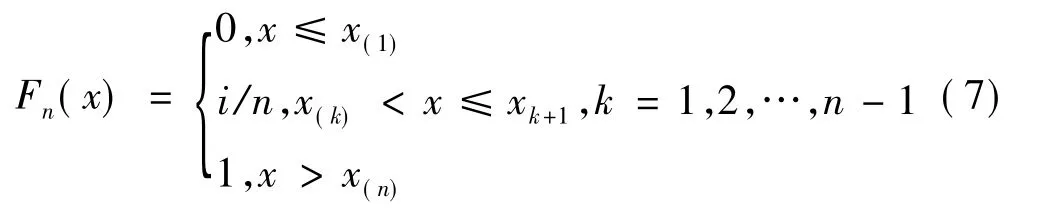

设x(1),x(2),…,x(n)为按升阶排列的顺序统计量,并假定随机变量的理论分布函数为F0(本文取标准正态分布N(0,1)),则经验累积分布函数Fn(x)为

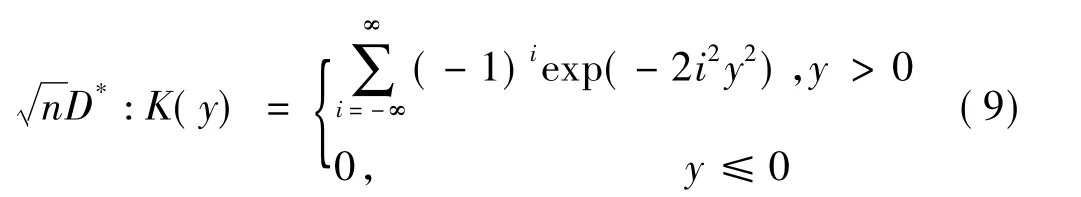

从而,由Kolmogorov(1933)引入著名的上确界统计量D统计量可表示为

理论表明:

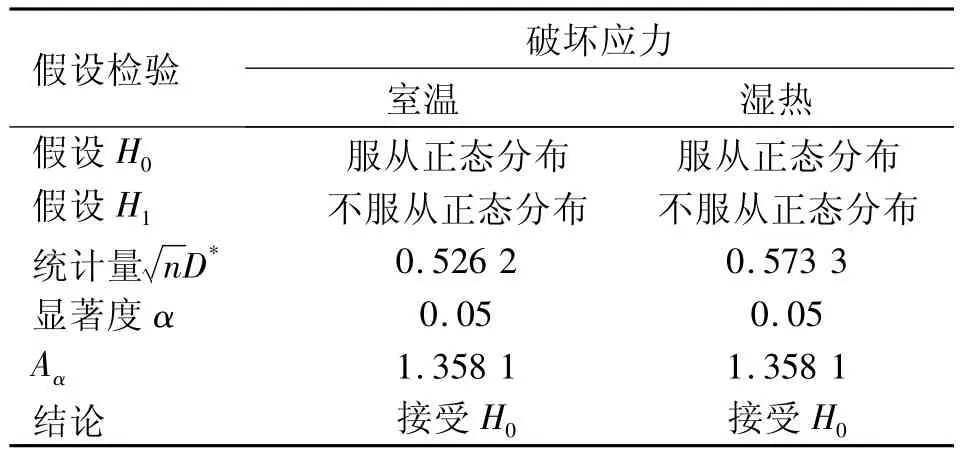

对表1所给出的试验数据的正态分布规律进行检验。检验规则为给定显著度α,计算Aα,使得K(Aα)=1-α;若,则接受 H0假设。

表3为极限压缩破坏应力的正态分布检验结论。结果表明,试验结果数据均符合正态统计分布规律。

对复合材料而言,试验通常按照A基准值(95%置信度,99%可靠度)或B基准值(95%置信度,90%可靠度)给出许用值,且其强度性能也通常采用基准值进行描述。基准值计算公式为

其中

式中 up为可靠度的标准正态偏量;uγ为置信度的标准正态偏量;为标准离差的无偏估计修正系数。

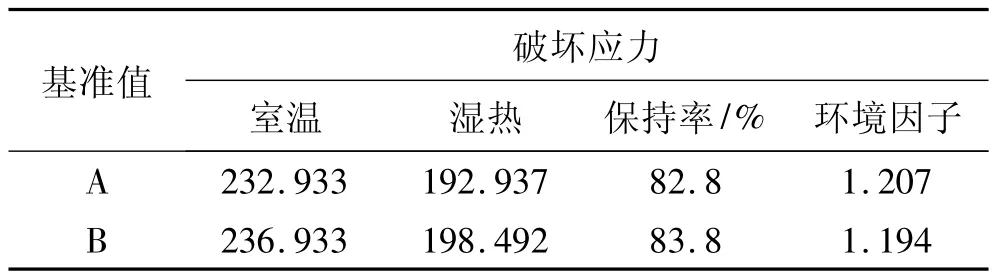

本文试验所得到的极限压缩破坏应力的基准值计算结果如表4所示。其中环境因子定义为常温压缩破坏应力与湿热环境下的破坏应力之比值,即

表3 正态分布检验Table 3 Test of normality

表4 破坏应力基准值及环境因子Table 4 Basis values and environmental factors of compressive strength

由表4可见,在湿热条件下,所研究的复合材料孔板在压缩载荷下力学性能有所下降,但其破坏应力A基准值保持率为82.8%,B基准值保持率为83.8%,环境因子约为1.2。因此试验湿热环境下,该复合材料孔板具有较高的强度保持率,仍保持较好的力学性能。

3 结论

(1)湿热环境下,复合材料孔板力学性能较常温具有较大的分散性。

(2)试验件的断口破坏模式及试验数据显示,吸湿主要影响基体及其所控制的强度和刚度以及界面性能,湿度对该复合材料力学性能的影响较之温度更为显著。

(3)试验所用复合材料孔板结构极限压缩破坏应力的环境因子约为1.2。在工程应用中,应对此种结构加以适当的湿热保护。

(4)湿热环境对复合材料孔板极限压缩破坏载荷和破坏应力影响比较有限,湿热环境时的极限压缩破坏载荷和极限破坏应力分别是室温时的84.2%和85.5%;同时,破坏应力基准值保持率约为83%。因此,MXB7701/7781复合材料孔板在湿热环境下的压缩力学性能保持率较高,仍具备良好的力学性能。

[1]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[2]沈真.复合材料飞机结构耐久性/损伤容限设计指南[M].北京:航空工业出版社,1995.

[3]任惠韬,胡安妮.湿热环境对FRP加固混凝土结构耐久性能的影响[J].哈尔滨工业大学学报,2006,38(11):96-99.

[4]沈真,柴亚男,杨胜春,等.复合材料飞机结构强度新规范要点评述[J].航空学报,2006,27(5):784-788.

[5]沈真,杨胜春.飞机结构用复合材料的力学性能要求[J].材料工程,2007,248-252.

[6]Earl J S,Shenoi R A.Hygrothermal ageing effects on FRP laminate and structural foam materials[J].Composites Part A,2004,35(11):1237-1247.

[7]Jedidia J,Jacqueminb F,Vautrin A.Accelerated hygrothermal cyclical tests for carbon/epoxy laminates[J].Composites Part A,2006,37(4):636-645.

[8]郑锡涛,李野,刘海燕,等.湿热谱老化对复合材料层压板强度的影响[J].航空学报,1998,19(4):462-465.

[9]王晓洁,梁国正,张炜,等.湿热老化对高性能复合材料性能的影响[J].固体火箭技术,2006,29(3):301-304.

[10]Onur S.Analysis of multi-layered composite cylinders under hygrothermal loading[J].Composite Part A,2005,36(7):923-933.

[11]闫伟,燕瑛,苏玲.湿-热-力耦合环境下复合材料结构损伤分析与性能研究[J].复合材料学报,2010,27(2):113-116.

[12]彭雷,张建宇,鲍蕊,等.湿热、紫外环境对T300/QY8911复合材料孔板静力性能的影响[J].复合材料学报,2009,26(3):18-23.

[13]ASTM D 6484/D 6484M.Standard test method for openhole compressive strength of polymer matrix composite laminates[M].ASTM,2004.

[14]GB1446—3.纤维增强塑料性能试验方法总则[S].1983.

[15]US DoD,FAA.The composite materials handbook-polymer matrix composites guidelines for characterization of structural materials[M].MIL-HDBK-17,2002.

——标准衔接中常见问题及分析