浅谈铜浆的丝网印刷中存在的问题和解决对策

文|李树坤

浅谈铜浆的丝网印刷中存在的问题和解决对策

文|李树坤

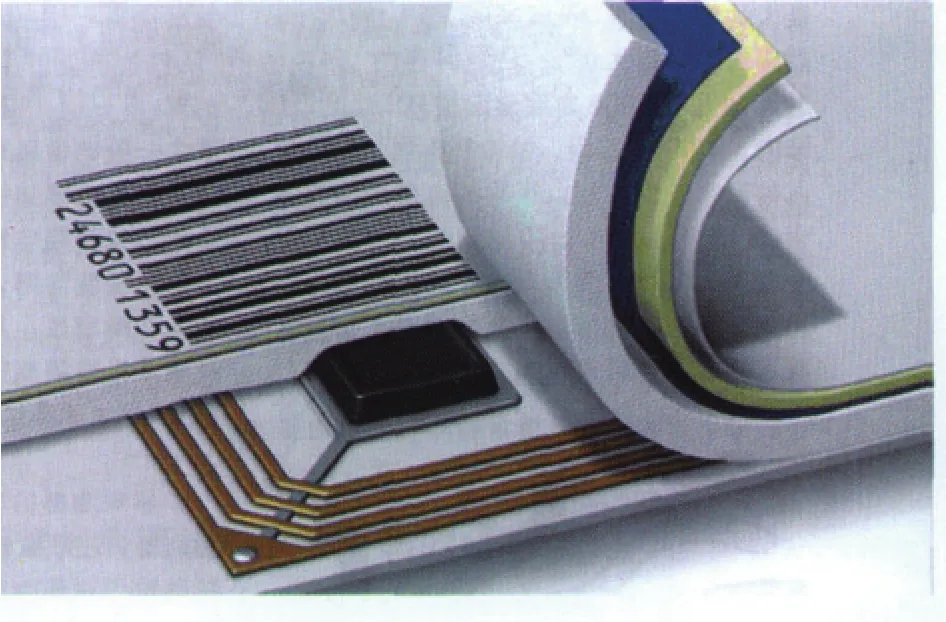

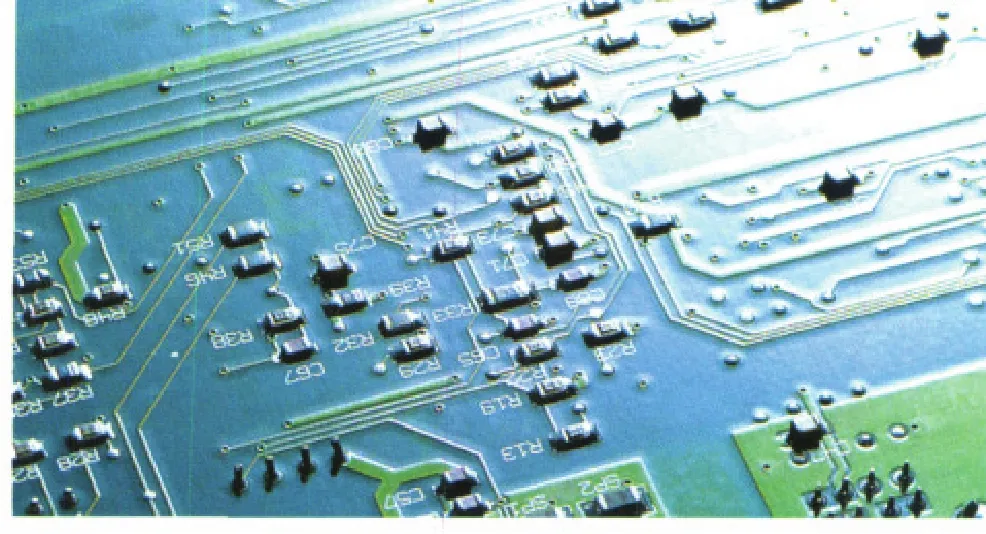

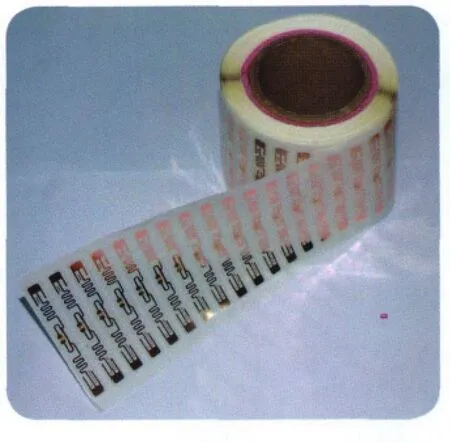

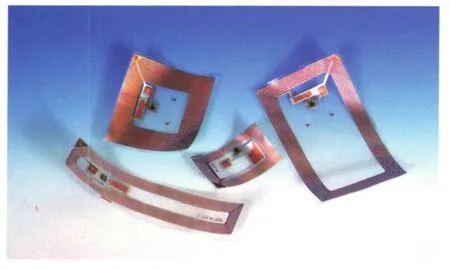

铜浆丝网印刷在电子产品中的应用日益广泛,在RFID和薄膜开关制作中,铜层(导线)的质量至关重要,它是电子产品正常和稳定使用的重要保证。因此,企业界的普遍重视在制作中怎样提高铜导线的质量,铜层断裂的原因和防治铜导线断裂(裂缝)的解决措施将会在本文中被一一分析。

铜层断裂的主要原因

铜浆印制和使用中铜导线产生断裂或裂隙的现象叫铜层断裂,从而导致导线不通或电阻增大。在薄膜开关使用中,若铜层导线阻值超大或开路就有可能是导致多个按键同时不灵,这种原因就是铜层导线出现断裂或裂缝引起的,当然也有可能是接触不良造成的。

铜浆在薄膜开关电路层网印中,发生断裂的主要原因有:

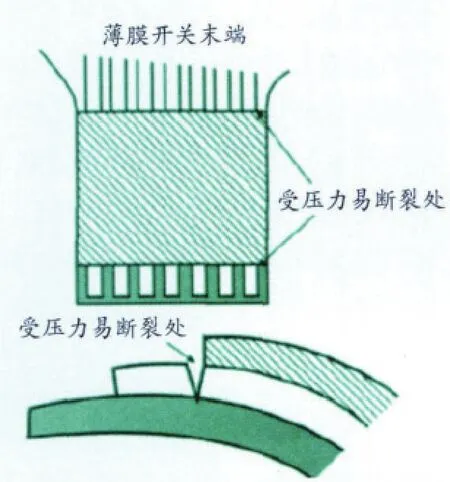

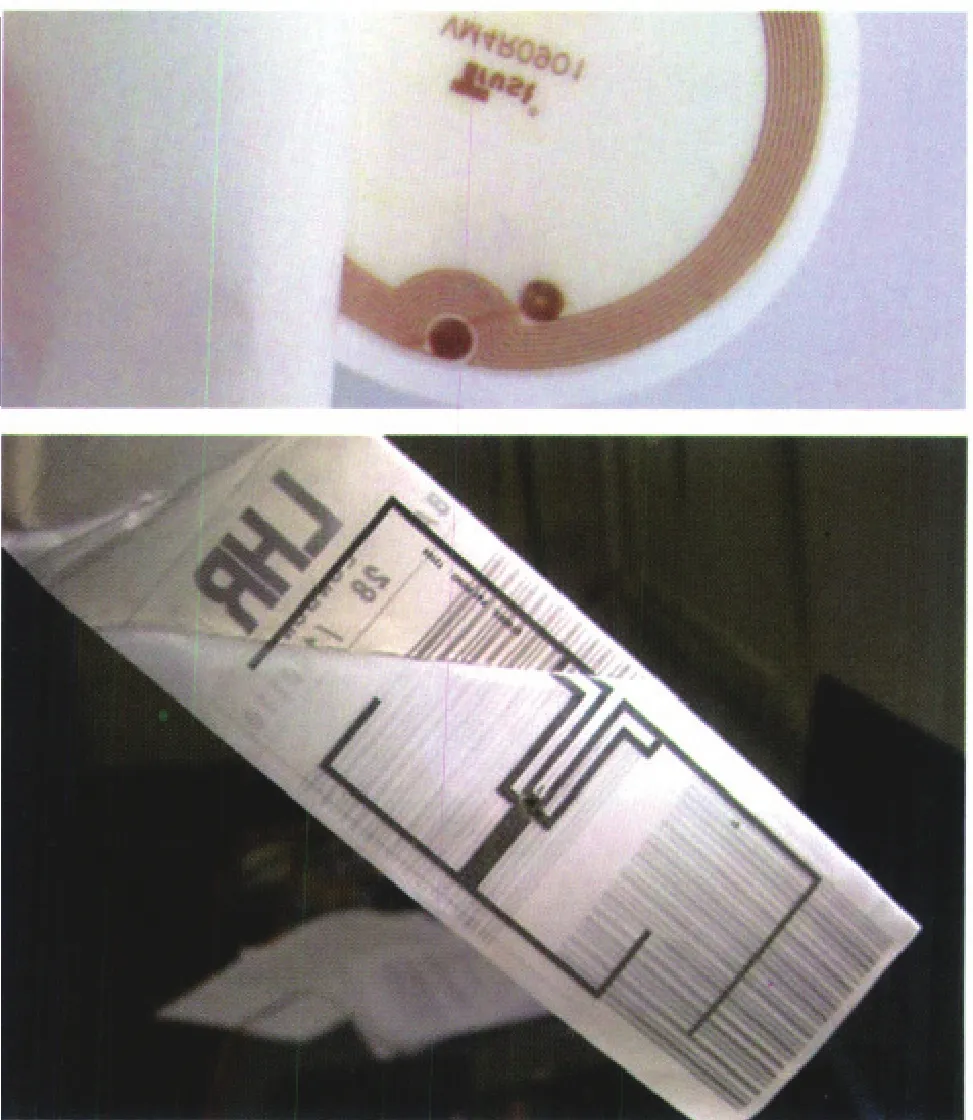

1.因为绝缘油墨层交叉联合紧密,使过大压力进入下层铜浆层而引起裂缝或断裂(图1)。

图1 铜导线断裂示意图

2.铜层受印刷压力降低而发生断裂(图2)也可能是由于绝缘油墨层模式的工艺设计不合理。

3.聚脂片表面处理不好和网印时表面不润湿,使铜油墨附着性受到影响而容易发生断裂。

4.铜浆使用和固化不好,印前的没有充分搅拌,固化条件控制不好。在RFID电极中发生铜层断裂多是由于焊接时,在Pb-Sn焊料边缘的面熔于焊料中含有大量电极铜中,形成边缘的铜层空洞,随着铜离子的迁移和腐蚀造成空洞的扩大甚至断开,而导致长期工作过程中电子线路开路。从X-RAY观察分析可知,面电极有断裂空洞存在于端电极和面电极相连的区域,都有不连续的现象在端电极焊料边缘相连的面电极铜层部分,形成一条空洞,把铜层断开。

5.开封都能观察到面电极铜层不连续带状空隙,样品研磨切面也可存在铜层空隙,因此,造成样品电阻增大和开路的真正原因是面电极在焊料边缘的空隙造成铜层不连续。面电极在焊料边缘出现不连续或空洞,主要是由于在焊接过程,靠近端电极的面电极中的铜中大量损耗掉,形成边缘面电极局部区域的铜层空洞,熔化在焊料之中。

在长期的使用过程中,铜离子迁移或者被腐蚀,空洞的扩大导致铜层开路。在铜天线与绝缘层套印的边缘多发生铜浆裂缝,末端连接部分比较典型。其实发生在末端的铜裂缝是可以克服的,比如选择正确的绝缘图案和油墨,改变产品的设计,采用新的坚固设计等都可以明显减小铜层天线线圈内的应力,从而防止铜浆裂缝。

6.铜或绝缘油墨的附着力也会受PET基片表面的能量的影响,PET基片表面的能量也会影响铜或绝缘油墨的附着力,退火和UV曝光会极大地增大基片表面能量,降低了油墨附着力。当铜浆在基片底部支撑很微弱时,若绝缘层从上面施加一定的应力,铜浆就会变得更易受裂缝影响。

7.为有效地改善油墨和敷料的特性铜浆,印刷后保证正确的干燥也很重要。对于薄膜开关电路层和RFID的铜层断裂,在印刷中可采取以下策略防止铜层断裂。

图2 不合理的工艺设计

铜层断裂的解决方法

1.改善产品设计方案

在选择正确的图案和绝缘油墨之后,只要稍微改变产品设计,就可以明显提高铜层的应力。一般来说,可将绝缘油墨网印成半圆模式,这种较合理的设计可提高铜导线抗断裂的能力。

2.改善铜层线路的韧性

薄膜开关上的铜浆线路是处于绝缘油墨两个高压力层和PET之间,所以要注意选用挠性和绝缘性相对好的绝缘油墨,以降低对铜浆线路的压力,提高铜线路的韧性,增强铜线路的抗断裂能力。

3.改善基片表面能量和选择适于印刷加工的PET片材

不同材料的基片表面能量是不同的,要保证基片的表面能量符合标准。准确测定印刷油墨和其他材料在表面的粘结状况,明确的标准就是表面能量,可以用达因笔测PET基片的表面能量。达因笔又名电晕笔或表面张力检测笔,它能准确地测试出薄膜表面和PET等片材的张力,从而知道该片材是否符合印刷等工艺要求,有效地控制产品质量,减少因材质不合格所造成的时间和经济的损失。达因笔有多种表面能级的测试规格,它是电晕处理后表面能的一种快速测试工具,例如,当测试笔在电晕处理过的片材表面划出一条线,如果是连续成线的,说明该材料表面能不低于45mN/m,如断断续续不连成线,说明该材料表面能低于38mN/m,即处理不足或甚至未处理,不符合印刷加工要求,但达因笔不适合作为已印好或涂布好表面的系统测试。选择合适的片材也很重要,根据实践经验,目前比较适于印刷加工使用的PET片材有英国柯图泰PET、Autotype PET等薄膜开关专用片材。

4.适当控制的铜浆厚度

(1)控制铜浆的印刷厚度

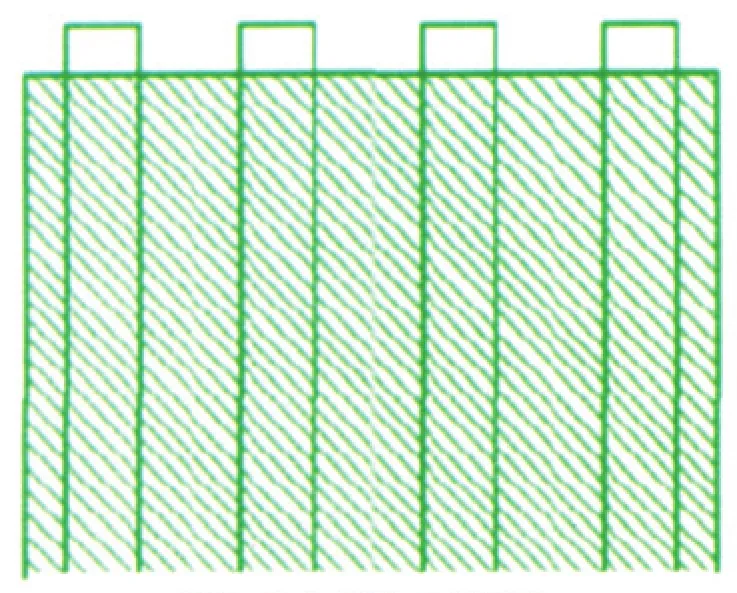

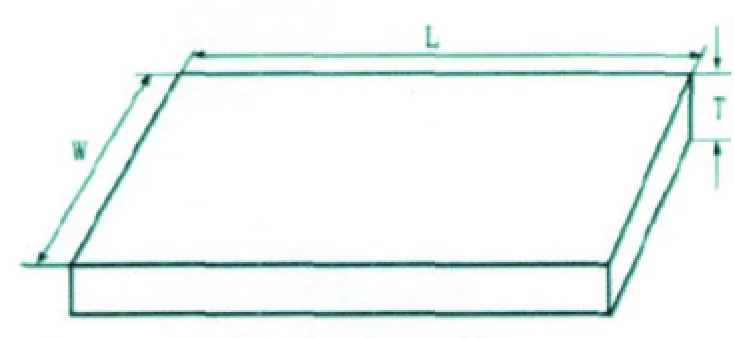

一般来说,可用方阻值控制铜浆的印刷生产过程,计算铜浆的印刷厚度。方阻值(见图3),就好像把一条线路看成一个如图所示的长方体。

图3 方租示意图

图中L表示被测线路的长度;W为代宽度、T为厚度的测量方法和计算方法为:

① 以L/W计算出方块(即长宽均为W的正方块,以□表示)数;

② 用欧姆表测两端电阻(欧姆)的读数;

③ 用②/①计算出每个方块的电阻值;

④ 用③/T(mil,1 mil=25μm=0.001in)就可计算出该线条的方阻值,即15μm厚度下该线条的阻值,用/□表示。

之所以用方阻值来计算铜浆等导电油墨的性能,原因主要有以下几点:

·方阻值能说明油墨的控制情况和最佳厚度;

·可以知道线条的膜厚、电阻、附着力、粘合力及固化程度等情况;

·能说明油墨的最佳固化及合理控制,油墨固化不好,阻值就会变高,则方块阻值也就变大。

·能检测油墨的质量,因为实际测算出的方块阻值,应接近埃奇森导电铜、碳浆每批多给的方块阻值。

要求施工中固化速度,油墨的沉淀均达到最佳状态,在满足所提方块阻值的参数下,说明油墨质量没有发生太大的变化。因此,正确的掌握好各工艺条件和参数,用方块阻值检测性能,减少油墨的消耗。

(2)保证铜油墨干燥

干燥主要包括预干燥和正式干燥等,预干燥时敷料和油墨的特性就会有所提高,然后进行正式干燥。但干燥中需严格掌握温度和时间。例如,铜浆网印后,先用红外线低温(40~70℃)预烘干约15s,正式干燥用90~120℃烘干40s以上,最后在对流烘箱中用110℃烘50min。这种干燥法典型的特点是,烘干时溶剂是先挥发出去,逐出铜浆底部的溶剂,最后快速固化达到最佳特性,从而使铜油墨中溶剂完全挥发达到固化。

当RFID标签天线层和薄膜电路层中发生导电铜层裂缝,万用表检测时就会出现电阻大为增大或完全开路,在使用中对这种情况是无法进行焊接的,解决的方法是用较细的石墨粉加环氧树脂调匀后涂在导电铜层的断裂处,干后用万用表测量,电阻小于200欧姆就合格了。如果电阻较大,可以再涂几次。但要注意,涂的时候千万不要把涂料涂出铜层的外面,以免发生短路。等胶水干后,按照原样装好就可使用。但这种修理的元件的稳定性很差的,在使用中遇到一定的的环境很易产生离子的迁移。因此,最好是在丝网印刷铜浆时防止发生铜层断裂的故障。

(3)保持铜浆新鲜和均匀的固体含量

在使用前彻底搅拌,使整罐铜浆上层和下层能满足配比要求。同时,为了充分搅拌能提高网印适应性和导电性,铜浆需具有触变性和高粘度。在每次印刷完毕后,剩余的铜浆应另盛放在单独干净的容器中,下次印刷时可先用上次的剩余铜浆或向其中添加一点新铜浆再印刷。

要注意容器在低温干燥下密封保存。使用时要提前从低温环境中取出置于印刷场所的室温下,让其尽快恢复到室温状态。尽量不要添加溶剂,添加溶剂会破坏铜浆原设计的固含量配比而影响其导电性。若确实需要改变粘度而添加溶剂时,也要严格测量现有的固体含量,用精密仪器准确称量,添加计算出溶剂的损耗量。

铜浆网印中常出现的问题和解决方法

1.附着力、粘合力或柔软性不好

这是由于与承印物不匹配和印后固化差造成的。因此要注意选用合适的承印物,控制印膜厚度,并保证印后固化质量。

2.电路阻值良好,粘合力、附着力或柔性较差

这主要是印刷的铜浆膜过厚所引起,因此在网印中要特别控制铜浆的厚度。

3.电路阻值高

这主要是温度过高,成膜太薄或铜浆固化偏少,固化速度太快。因此,在印刷时要严格控制铜浆的厚度,固化时要注意控制固化速度和温度。

4.铜浆的使用及固化正确

埃奇森给出的值高主要原因是铜浆没有存放于干燥低温处,铜浆过期,搅拌不均或质量欠佳,使用不适当的稀释剂等。处理的方法是印前充分搅拌,更换新的合格的铜浆,严格控制稀释剂的添加量,保证铜浆均匀稳定。

小 结

铜层(导线)的铜浆在薄膜开关电路层或RFID标签天线上印刷通常是用丝网印刷来完成的。在丝网印刷铜浆中,铜层容易产生断裂,严重影响产品的质量,甚至成为废品。因此,在电路导线的铜浆丝网印刷中要引起重视。