高强度管线钢API X65 焊缝硬度分布及机理

邬昌华 田洪志 沈一东(国核工程有限公司,上海 200233)

1 引言

随着管道工业的蓬勃发展,特别是石油、天然气长输管线的发展,现在钢铁工业运用金属学,冶金学等诸多科学理论方法和现代的生产工艺,研制出多种管线钢,X65 就是其中一种优良高强度低合金钢,该钢突破传统的C-Mn 合金化加正火的生产过程,在钢中加入微量(不大于0.2%)Nb,V,Ti 等合金元素,并通过控扎工艺,使钢的综合性能得到很明显的改善。但是由于焊接的原因,在焊缝热影响区出现脆硬的薄弱环节,从而影响整个长输管线的安全。本文通过采用低氢焊条LB-78VS,采用FCAW 方法对X65 管材接焊缝,在焊态下对焊缝不同区域进行硬度测试和晶相观察,得出焊缝和热影响区的硬度分布,以及焊接后续热循环对焊缝硬度测和晶相的影响。为提高焊缝薄弱区域的综合性能提供理论依据。

2 实验工艺与试件

2.1 母材X65(日本产)化学成分

母材X65(日本产)化学成分见表1。

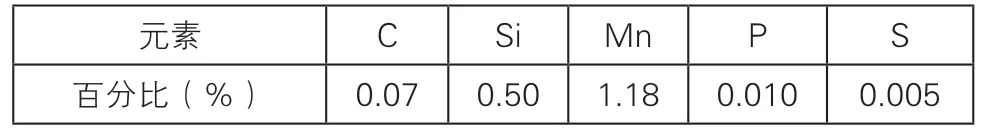

表1 X65 钢材的化学成分

2.2 焊材LB-78VS 理化性能

焊材LB-78VS 理化性能见表2、表3。

表2 焊丝LB-78VS的机械性能

2.3 焊材LB-78VS 化学成分

焊材LB-78VS 化学成分见表3。

表3 焊丝LB-78VS的化学成分

3 焊接试件的制作及硬度试验

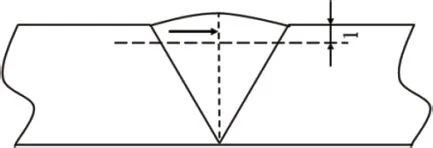

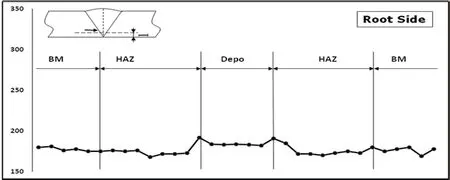

3.1 距离母材表面1mm 位置试验

图1 硬度试验方向

所得一系列硬度数据见表4。

图2 硬度分布图

在熔化焊的过程中,从母材往焊缝方向分别分为母材区、热影响区、焊缝区。而焊接热影响(HAZ)又可分:时效区(300℃~Ac1)、重结晶区(Ac1~1100)、融合区。从上面微观晶相可看出,时效区的晶粒主要为铁素体和珠光体,而在再结晶区为细化的铁素体和珠光体,其硬度较母材区大;而在融合区,由于过热和冷却较快的影响,而出现柱状晶,因而脆性达到最大,硬度也达到一个峰值。由此看出,融合区虽然区域狭小,但其化学成份和组织性能上都有较大的不均匀性,硬度大,脆性高,所以是产生裂纹(特别是冷裂纹)和脆性破坏的发源地。

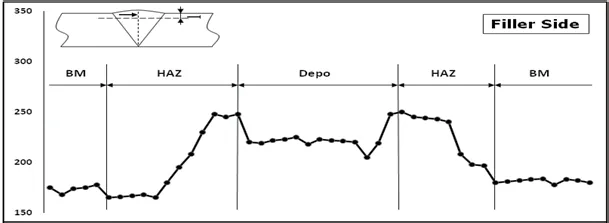

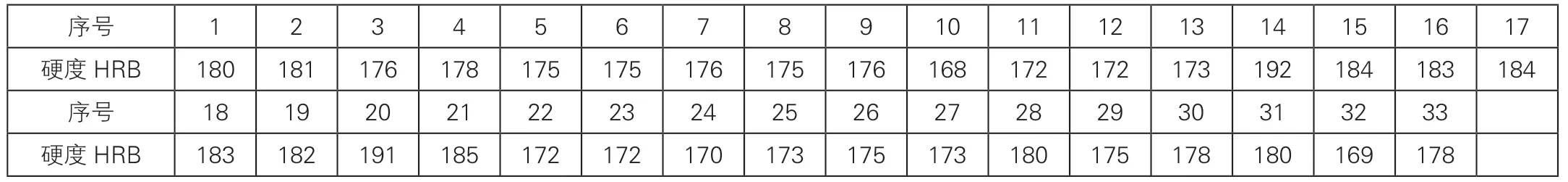

3.2 距离母材底面1mm 位置试验

图3 硬度试验方向

图4 距离母材底面1mm 硬度分布图

从表5 和图3、图4,可清楚地看到,焊缝距反面1mm 处的重结晶区和HAZ 融合区的硬度明显低于焊缝表面处的相应位位置,且硬度变化平稳,从晶相图可以得到合理的解释,由于在后续焊接热循环的影响下,原HAZ 区的晶粒度明显细化,硬度与距表面1mm的试样降低,脆性因而降低,韧度增强。

表5 距离焊缝根部表面1mm 位置硬度值

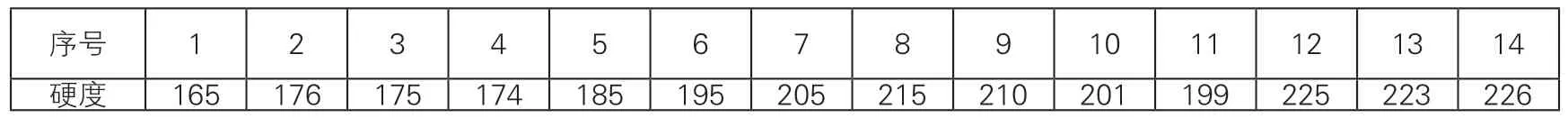

表6 焊缝根部至表面硬度值

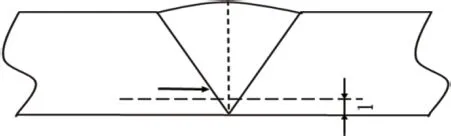

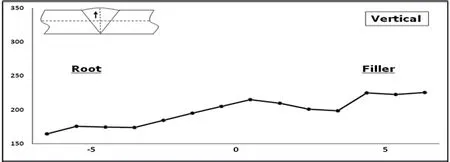

3.3 沿焊缝中轴线(从焊缝根部到焊缝表面方向)试验

图5 焊缝中心硬度试验方向

图6 焊缝根部至表面硬度分布图

在焊缝中轴从根部到焊缝表面,由于后一道焊缝对前一道焊缝的焊接热循环影响,其晶粒度明显细化,从硬度的图表可看出,离根部越近,其受到多次焊接热循环影响,硬度比上一层更低。并且后一层焊缝的硬度略微比后前一道焊缝高。

4 结论

在焊接过程中,母材及热影响区各点距焊缝的远近不同,各点所经历的焊接热循环也不同,就会出现不同的组织,具有不同的性能,使得母材、热影响区、焊缝区的组织和性能呈现不均匀性。

在离焊缝表面较近区域,从母材向焊接热影响区过渡,焊缝硬度逐渐增大,在融合区达到最大。由于融合区紧邻焊缝,其温度范围在固液相之间,焊缝在此出现柱状晶区,因此硬度达到最大。随后从融合区到达粗晶区(过热区)、正火区(相变重结晶),硬度逐渐下降,达到平稳。 因此融合区是产生裂纹、脆性破坏的发源地。因此,在对韧性有要求的焊缝,适宜的热处理显然是必须的。

在离焊缝表面较远的区域,由于后续的焊缝对先前的焊缝在焊接热循环的热处理作用,所以硬度比较平稳,焊缝与母材区硬度相差不大,焊缝韧性较好。从焊缝中轴上的硬度分布分析,焊缝的后续焊道对前一焊道的焊接热循环作用下,前一道焊道较后续焊道硬度低,韧性方面有更好的优越性。但是从研究表明,在焊接过程中,应控制好焊缝的热输入量,避免粗晶区长大,减少在焊接冷却条件下上贝氏体和魏氏体等脆性组织的产生,从而提高韧性。

[1]辛希贤等 《管线钢的焊接》[M]西安 陕西科学技术出版社 1997.5 P47-48 ISBN7-5369-2770-3/TG.15

[2]崔忠祈 《金属学与热处理》[M]北京 机械工业出版社 1989.11 P254-255 ISBN7-111-01796-X/TG.453

[3]许洪讯,唐荻,江海涛 等 X80 管线钢组织性能研究[J]新技术研究工艺 2008-(9)-76-78

[4]赵亚鹃,针状铁素体管线纲的显微组织分析[J]南钢科技与管理2007(4)7-9