叉车的视觉智能化系统研究

张爱梅,李林岩,吴卫卫

ZHANG Ai-mei, LI Lin-yan, WU Wei-wei

(郑州大学 机械工程学院,郑州 450001)

0 引言

叉车是现代自动物流系统和柔性运输系统的主要搬运工具[1]。在工厂、仓库和港口等,成件托盘货物装卸、堆垛和短距离搬运作业中叉车被广泛的应用。但其不足是智能化和自动化水平低。而人工操作叉车过程中存在的问题是劳动强度大、高货架货物存取不易精确目测。基于以上问题,本文提出叉车视觉智能化系统。

叉车视觉智能系统由两部分组成:一部分是自动寻址,另一部分是路径规划。自动寻址是以有线视觉引导[2,3]、双比例控制,实现叉车沿引导线运行,叉车在自动寻址过程中保证了运行精度、实时性和鲁棒性。路径规划是根据叉车运行的起点和预定的工作位置,给出以几何参数描述的期望参考点,路径规划保证了叉车能适应复杂的运行环境和多变的柔性运输系统。总体上来说,自动寻址研究的是叉车如何自动运行,路径规划研究的是叉车如何选择路径到达预定的工作位置。色中心线用作引导线和寻址标记,在托盘上贴反光带以辅助货叉定位。

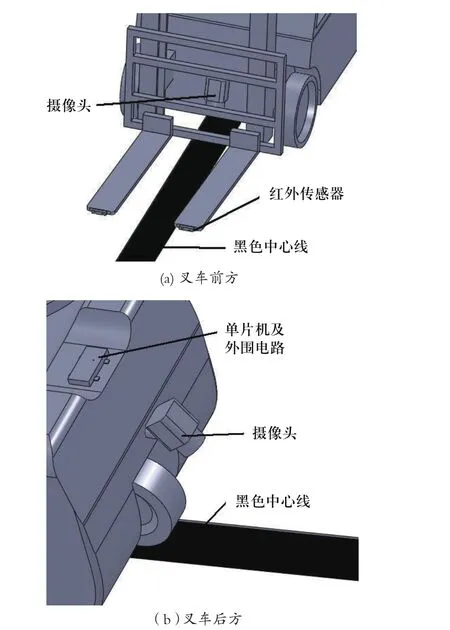

添加设备实现的功能为:CCD摄像头动态地获得车辆前方路径的灰度图像信息;红外传感器获得货叉的位置信息;单片机结合相应程序,对路径的图像信息和货叉的位置信息处理,并输出控制信号

图1 添加的设备安装位置

1 自动寻址

本文选用三支点平衡重式电动叉车,该叉车主运动由电机驱动,转向和货叉提升由液压系统驱动。叉车最大行驶速度12 km/h,最小转弯半径1.45m,货叉最大提升高度3.3m。

为实现叉车自动寻址需要在叉车上添加相关设备,各添加的设备安装位置如图1所示。在叉车前后各安装一个CCD摄像头;在两个货叉前端各安装红外线传感器;安装单片机及外围电路作为系统核心。另外在叉车运行的白色路径上涂黑PWM分别控制主驱动电机、转向机构、提升机构。

自动寻址包括路径寻址模块和货叉定位模块,如图2所示。路径寻址模块:图像采集、提取中心线是获得前方路径信息并为后续控制提供导航参数;转向机构和驱动电机根据导航参数不断修正运动状态。货叉定位模块:红外传感器获得的货叉位置信息,保证在正确的高度提取和卸载货物。

图2 自动寻址构成示意图

1.1 路径寻址

1.1.1 图像采集

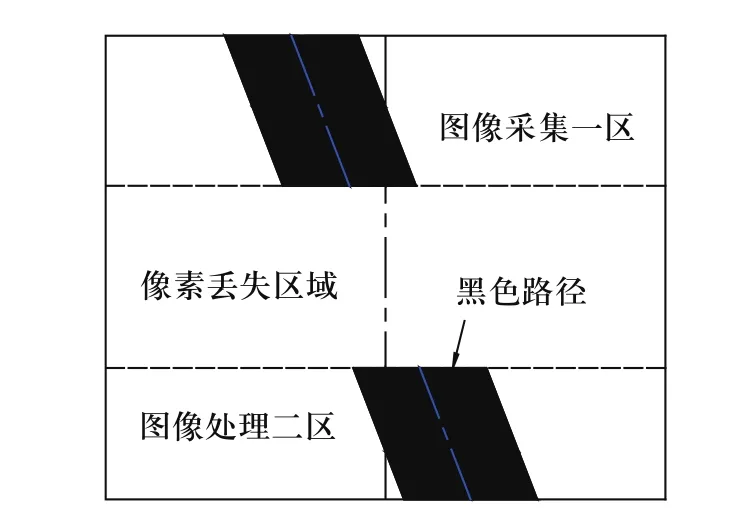

由CCD摄像头获取的路径图像是连续灰度图像序列。根据叉车的运行速度、控制精度设定每秒20帧图像。为了解决叉车对实时性要求很高、单片机硬件处理能力及存储空间有限等问题,应该尽量减少采集量和运算量。本文提出图像采集方法是将一幅图像分为上下两个部分,中间区域像素丢失,如图3所示。首先逐行采集图像处理二区,在等待采集图像处理一区的时间里对图像处理二区进行二值化、滤波等处理。这样的采集方法减少了一半数据量和运算量。

图3 路径图像示意图

1.1.2 提取中心线和导航参数

本文结合黑色引导线在空间的连续性和黑色引导线分布的特点[4],采用追踪搜索方法进行黑色中心线提取。

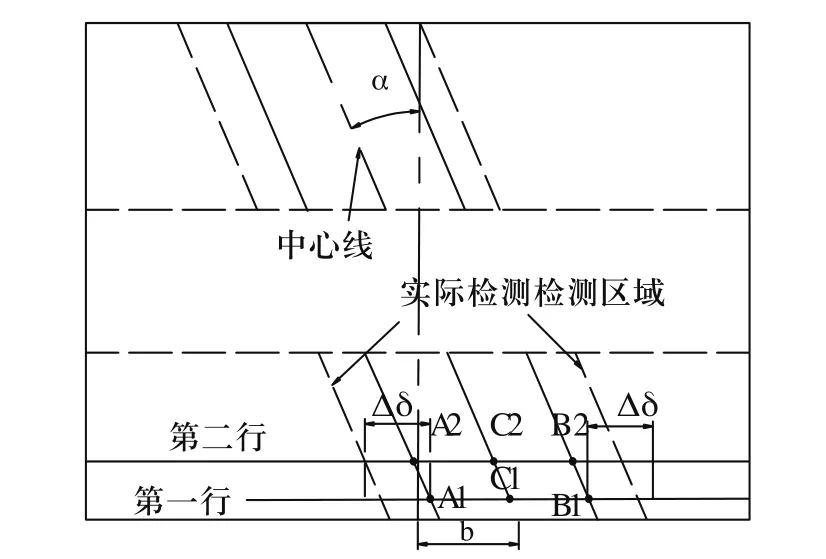

黑色中心线在空间上连续是指获取的图像中黑色中心线在短时间内不会有大的位置变化,而黑色中心线分布特点是连续的、无中断点。根据这两个特点,在图像处理二区最下方一行采用全行搜索的边缘检测,如图4所示。确定第一行黑色线左右两个边界位置的像素点A1(L1,1),B1(R1,1)。而第一行黑色线的中心点位置为C1[(R1—L1)/2,1]。第二行边缘检测时,确定一个领域值 Δδ,在 [(L1-Δδ,2),(R1+Δδ,2)]内检测 A2,B2,第二行黑线中心位置为C2[(R2—L2)/2,2]。同理利用第n行左右边缘区间[(Ln-Δδ,n),(Rn+Δδ,n)]搜索第n+1行中心点。追踪搜索法只是在比黑色线略宽的带状区域上检测黑线左右边缘。邻域值Δδ需要根据叉车运行的速度和黑色中心线圆弧半径确定。追踪搜索方法有效的解决了黑色中心线两侧噪声对图像处理干扰问题,并且减少了运算量,提高了系统的实时性。最后用得到的每行中心点拟合出中心线。在获得一幅图像中心线后,就可以算出方向偏差角α和位置偏差b。α反映前方路径与当前叉车中心的方向偏离关系,其值越大表明偏差越大,b反映路径中心和叉车轴线的位置偏离关系。α,b为转向控制提供依据。

图4 追踪搜索方法示意图

1.1.3 叉车的转向控制

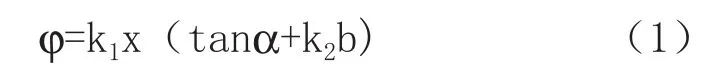

通过分析,叉车采用开环双比例控制[5,6]。计算公式为:

得到控制转角值φ后,再将转角映射成相应的转角的PWM信号。公式中k1、k2根据速度和控制周期确定。

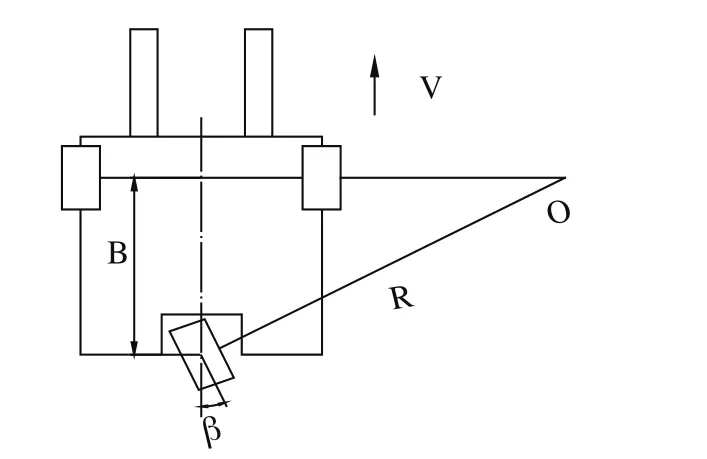

在驱动电机的转速和转角不变的情况下,叉车做匀速圆周运动,设速度为Vm/s。如图5所示,前后轴距B,导向轮转角β,回转中心O,圆周半径R。

图5 叉车转向模型

则得到以下的关系:

设控制周期为T,一个控制周期内叉车走过的弧度数为θ,则有:

由公式(2)、(3)得:

由公式(4)可得到一个控制周期叉车走过的弧度数。

1.2 货叉定位

货叉定位是指货叉沿着货架高度方向定位。在定位过程中主要解决的问题是如何保证货叉能在正确的高度捡取和卸载货物。由于要完成入库和出库两种作业,因而对货叉的定位有不同要求。入库时:要求货叉停高位,叉车靠近货架到达指定位置时货叉微降,叉车后退,完成存储货物操作。出库时:要求货叉停低位,叉车前进到指定位置后货叉微升至高位,然后叉车后退。货叉下降完成提取操作。

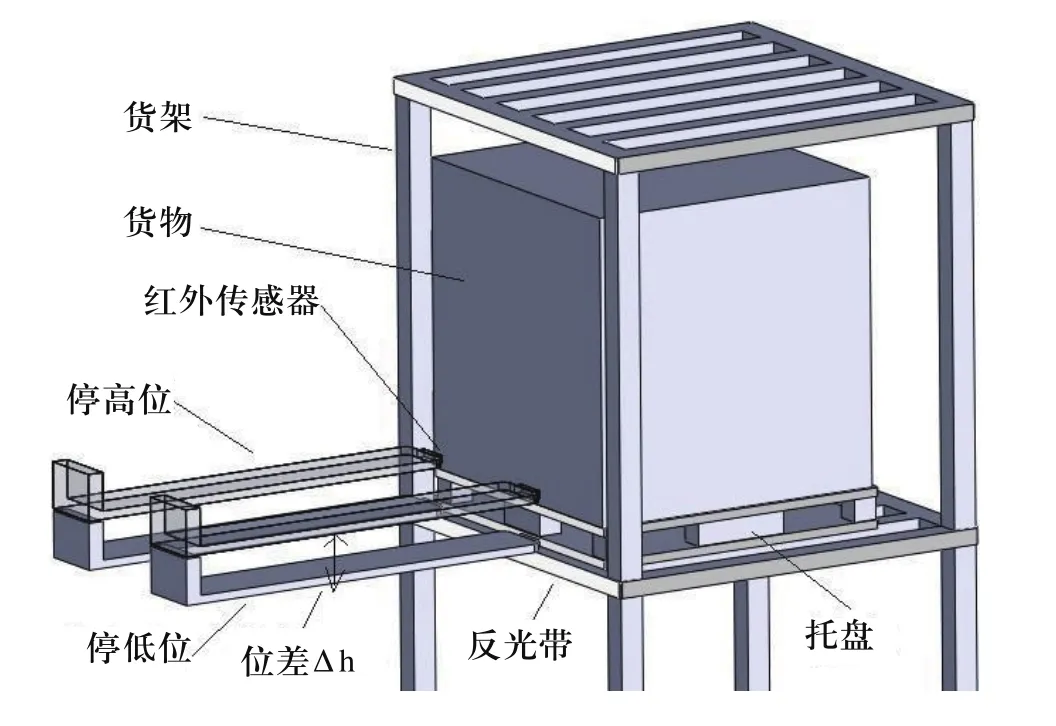

由安装在货叉前端的两个红外传感器实现定位,为了确保定位的准确性,在货架和托盘上贴上反光带如图6所示。下面以入库为例叙述货叉的定位过程。

入库定位过程:货叉由液压驱动,当红外传感器每扫描到一个货架上的反光带后层计数器Cz加一,当Cx=zi-1时提升机构减速运行。当Cx=zi时,货叉已经到达预定层。但货叉需继续提升Δh,停在高位,Δh由固定PWM控制信号保,然后叉车前进,货叉下降Δh停地位,完成入库操作。

2 路径规划

路径规划是根据叉车运行的起点和终点位置,给出以几何参数描述的期望参考点。叉车按规划好的路径运行,以便准确快速地到达目的地点。

图6 货叉高低位及控制示意图

叉车的作业情况分为单一入库、出库作业和复合作业。单一入库、出库作业:货物入库时,根据预定的作业任务清单中入库货物的位置和数量,进行路径规划。完成存储操作后返回原处等待下次任务。出库时与上述过程相反,将指定位置的货物取出。复合作业:当叉车完成地址1货物的入库后,随即转入地址2完成出库操作。

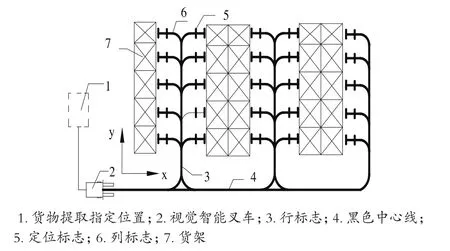

叉车工作环境中,货物放置可以用三维坐标标定,即货架行数为Xi,货架的列为Yi,货位的层数位Zi,如图7所示。因此根据工作环境,在路径规划时分别按行和列规划。

图7 视觉智能叉车工作环境

2.1 行规划

叉车启动的位置设定为坐标原点(0,0,0),启动后根据预定地址(xi,yi,zi)首先进行行寻址,行寻址应用计数法确定。叉车每走过一行后行计数器Cx自动加一,当Cx=xi-1时设定叉车减速运行,当Cx= xi时控制系统控制电液比例阀实现转向机构转向,进入第Xi行,计数器的数值(Cx=xi)保留。在叉车进行复合作业时就可以利用计数器保留的值进行相对坐标寻址。

2.2 列规划

列寻址同样采用计数法来确定。当叉车从行转向列寻址后,列计数器Cy开始计数。当时Cy=yi,转向机构实现转向。叉车在存取货物前,需要利用摄像头获得的图像实现准确定位。当图像处理一区出现定位标志时,叉车缓慢运动;当图像处理二区出现定位标志时叉车停止运动。为了保证货叉能准确插入托盘内,必须检测叉车中心线和引导线中心线是否重合。如果重合进行货叉起升操作;如果不重合叉车后退一段距离重新定位。

3 结束语

叉车的视觉智能化系统通过图像获取、图像处理、自动控制等技术实现了有线视觉引导、路径规划,准确可靠地实现了自动驾驶和货物存取功能。整个系统采用积木模式搭建,配置灵活,可应用在工业自动化领域内,如生产流水线、自动仓库等。

[1]李军, 李兆横, 张氏艺.电子信息与智能化技术在汽车上的应用[J].重庆交通学院学报.2006, 4.

[2]张辰贝西, 黄志球.自动导航车发展综述[J].中国制造业信息化.2010.1.

[3]Srivastava, Sharad Chandra.Development of an intelligent agent-based AGV controller for a flexible manufacturing system[C].International Journal of Advanced Manufacturing Technology, 2008, 36:780-797.

[4]李志宇.单片机控制系统抗干扰设计[J].电子测量技术.2007, 2.

[5]潘学军,张兆惠.基于模糊PID的智能汽车控制系统[J].控制工程.2009, 9.

[6]屈求真,刘延柱.四轮转向汽车的控制策略[J].汽车技术.1999, 2.