浅谈沥青混凝土路面的配合比设计

杜月林

(山西省公路局忻州公路分局勘察设计所,山西 忻州 034000)

随着公路质量要求与规范、设计要求的不断提高,公路工程对沥青混凝土面层的要求也不断提高。沥青混凝土的配合比设计是沥青路面施工的前奏,不但影响路面的施工质量,而且对路面的使用寿命及舒适性、安全性有着重要的影响。现结合忻黑线路面改造工程中沥青混凝土路面的配合比设计浅谈配合比设计的重要性。

1 沥青混凝土配合比设计的原则及目的

沥青混凝土配合比设计的原则是:①混合料能承受繁重交通:抗车辙能力;②具有足够的表面构造深度:抗滑性;③抵御自然外界条件的损害:不透水性、高温稳定性、低温抗裂性;④长期使用性:耐久性;⑤施工的和易性等。

配合比设计的主要目的是确定组成沥青混凝土的各种材料的比例,使其既能满足规范的要求,又符合经济的原则。

针对处于不同路面结构层的沥青混凝土的配合比设计,又有着各自不同的设计要求:对处于下面层的沥青混凝土,配合比设计的重点考虑水稳定性、抗车辙能力、弯拉强度兼顾耐久性;中面层沥青混凝土重点考虑密水性、水稳性、抗车辙能力、抗裂性能兼顾耐疲劳性能;上面层配合比设计的重点考虑抗车辙能力、抗滑性能、水稳定性兼顾封水性要求;下面层配合比设计的空隙率为不大于6%,中、上面层设计空隙率为不大于4%。

2 沥青混凝土对材料的要求

沥青混凝土配合比的首要任务是确定用于沥青混凝土的各种材料的质量及组成,材料的选择是沥青混凝土的配合比设计的前提。组成沥青混凝土的材料主要分为粗集料(方孔筛2.36 mm以上的颗粒)、细集料(0.075~2.36 mm之间的颗粒)、填料(矿粉等0.075 mm以下的材料)及结合料(沥青、改性沥青)。

2.1 粗集料的选择

沥青混凝土所需粗集料必须为经过二次破碎的石料,碎石的新鲜破碎面至少为4个,无风化、软弱颗粒等;所用碎石必须洁净、干燥、无泥土、杂草等杂物;使用的各种粗集料必须经试验压碎值、洛杉矶磨耗损失、针片状含量、密度、含泥量、视密度、与沥青的粘附性、级配等指标,上面层用碎石还要测试磨光值,合格后经监理工程师认可,方可采用。

2.2 细集料的选择

细集料主要为天然砂及机制砂。细集料使用前主要检测视密度、坚固性和砂当量指标,合格后采用。

为保证沥青混凝土的稳定性及与沥青的粘附性,尽量减少对天然砂的使用量。中、下面层沥青混凝土可采用部分天然砂代替部分细集料(但不得超过细集料用量的50%,集料总量的10%),并通过对掺入一定的天然砂的混合料作水稳性检验,评价水稳性是否符合要求,决定天然砂的用量。上面层中不得掺入天然砂。

2.3 填料的要求

沥青混凝土填料主要为矿粉,矿粉必须为石灰岩或闪长岩磨制成。为保证沥青混凝土的水稳定性,拌合站回收的粉尘不得采用。矿粉的检测项目主要为含水量、粒度范围及塑性指数、亲水系数等。

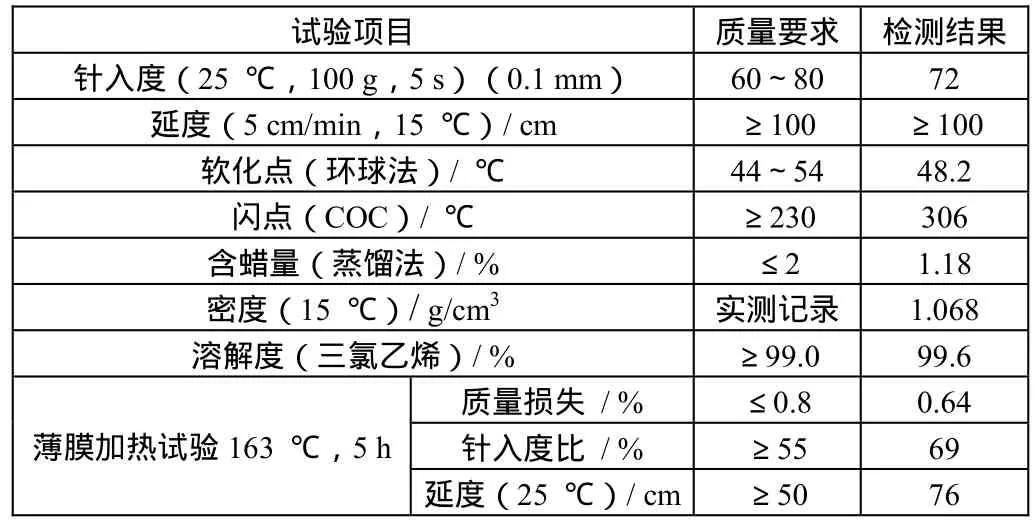

2.4 沥青的要求

本工程采用的沥青为重交通道路石油沥青。选定沥青之后,试验人员现场取样送质量交通监督站进行十项全分析试验,结果见表1。

表1

2.5 其他的质量要求

集料:为降低集料中的粉尘含量,保证碎石的粒径规格,在储料场设置二次筛分设备,对碎石在进场前进行二次筛分,并分别堆放。规格相邻的两种集料分开堆放,中间采用浆砌片石隔离墙隔离,所有集料设置防雨棚,防止雨水、灰尘等降低材料的使用质量。

矿粉:矿粉存储在专门的矿粉仓内,切实做好防水、防潮措施,保证矿粉质量。

沥青:现场的沥青加热、存储设备设置防雨棚,禁止雨水及地表水流入沥青内,降低沥青的加热温度及沥青的质量。

3 配合比设计

严格按照三阶段进行设计:目标配合比设计阶段、生产配合比设计阶段、生产配合比验证阶段。

3.1 目标配合比设计阶段

采用工程实际使用的原材料,通过筛分确定各种规格集料的级配组成,并用图表法计算各种材料的用量比例,配成符合规范要求的级配,并通过马歇尔试验确定最佳沥青用量,以供拌合机确定冷料仓供料的比例、进料速度。

在确定混合料的级配时,使级配在符合规范范围内的前提下,尽量使级配曲线接近级配范围的中值,保证混合料的施工和易性。

根据计算的矿料组成和根据经验估计的油石比,按0.5%间隔变化,取5个不同的油石比进行马歇尔试验,利用最大理论密度仪测定试件的最大理论密度,利用蜡封水中重法测定沥青混凝土试件的视密度,并计算空隙率、沥青饱和度、矿料间隙率、粉胶比等物理指标进行体积组成分析;测定马歇尔稳定度及流值等物理力学性质;检验动稳定度、残留稳定度等技术指标。

根据试验结果分别绘制油石比——密度、油石比——稳定度、油石比——空隙率、油石比——流值、油石比——饱和度曲线,并根据曲线确定最佳油石比(沥青用量)。

根据所绘制的曲线,在图中查出相对应于沥青混凝土最大密度的沥青用量a1=5.4,相对应于稳定度最大的沥青用量a2=4.95,相对应于规定空隙率中值的沥青用量 a3=4.7,三者的平均值为沥青用量的初始值OAC1=5.02。

根据各项指标均符合规范要求的沥青用量 OACmin=4.1,OACmax=5.5,则 OAC2=4.8。

根据忻州地区的气温情况及交通量状况,选择4.9%为最佳沥青用量。

最佳沥青用量确定后,根据此沥青用量拌和混合料并进行动稳定性检测——车辙试验,试验结果动稳定度为2 200次/mm,大于设计要求的1 500次/mm,符合设计要求。

3.2 生产配合比设计阶段

拌和站按照目标配合比提供的各种材料的比例用量进行上料烘干,在经过二次筛分后进入热料仓的材料中分别取样,进行筛分试验,用图解法或计算法确定各热料仓材料的用量比例,配成符合规范要求的级配;确定拌和站控制室上料拌和的依据,并以目标配合比最佳沥青用量的±0.3%进行马歇尔试验,确定拌和机采用的沥青用量,同时,还应反复调整冷料仓供料比例,使拌和机各热料仓内的料量均衡。

拌和站的热料仓为4个,震动筛的设置原则应尽量使每个热料仓内参与配比的混合料重量相等,以降低对某一用量相对较大的热料仓的损害。

3.3 生产配合比的验证

根据确定的生产配合比,拌和站上料拌和,并铺筑试验段,在拌和站取料进行马歇尔试验,同时,在路上钻芯检验,由此确定生产用的标准配合比。

生产过程中,经确定的标准配合比未经监理工程师和试验人员的同意,不得随意变动。如料场的原材料发生变动,试验人员必须及时对原材料进行筛分并调整生产配合比,保证生产的混合料质量稳定。

4 结束语

配合比的选择是保证沥青混凝土路面质量的前提。在有条件的情况下,作好配合比工作的同时,取样沥青进行运动粘度试验,绘制粘-温曲线,以粘度170±20 m2/s时的温度作为拌和温度;以280±20 m2/s时的温度作为击实温度。

在级配选择时,为提高路面的强度、摩擦系数及构造深度,同时,降低路面的透水性,可使粗集料(2.36 mm以上)的通过率接近级配曲线下限,以下的颗粒含量接近级配的下限。

实际生产过程中,参与拌和的集料千变万化,试验人员必须随时检测集料的变化,还必须每日检测拌和混合料的级配,并通过路上的实际碾压情况,根据经验及施工现场的要求进行适当的调整,保证级配符合要求。并随时对配合比进行调整,合理配料,保证沥青混凝土的各项质量指标符合规范要求。