LNG船电力推进船型的方案决策

傅晓红 陆 玮

(中国船舶工业集团公司第七○八研究所 上海200011)

0 引 言

LNG船是专门用来载运在标准大气压下沸点为-162℃的液化天然气的船舶[1]。鉴于液化天然气特殊的理化性质,对LNG船的各方面性能要求极高。所以,LNG船被称为是前所未有的高技术、高难度和高附加值的船舶,是一种 “海上超级冷冻车”,被喻为世界造船“皇冠上的明珠”。对LNG船而言,由于航行过程中LNG货舱会不断产生大量蒸发气(BOG),如何合理处置这些气态天然气成为LNG运输的一个显著特征,这一特征甚至影响了船舶的推进动力选择。传统的LNG船大部分采用蒸汽透平推进的方式,装载容量最大在150 000 m3左右。蒸汽透平推进方式虽然在以往的几十年间被证明是可靠的运行方式,而且在利用BOG方面具有明显优势,但是其推进效率仅约为30%。近年来,随着全球对LNG的需求不断增大,LNG运输船的数量和单船装载容量的需求也在增加,节省能源,降低排放,提高效率成为LNG船设计需要重点考虑的因素之一。

本文就预研中的大型LNG船双燃料电力推进方式进行技术、经济性能分析,对LNG船设计中采用电力推进方式的可行性进行了探讨。在要求低能耗、低排放的绿色船舶大背景下,如何将大功率电力推进应用到运输船上,值得我们深入探讨。

1 电力推进船型的论证

1.1 技术性能分析

电力推进并不是一个新概念,早在100多年前就已经出现,并在各种类型的船上得到应用,在安全性、可靠性、冗余度、操纵性、装置效率和环境友好方面均已得到充分验证。但是电力推进系统中普通的柴油机组无法利用LNG船航行过程中液货舱内产生的BOG,只能通过气体燃烧单元烧掉,造成能源浪费,所以电力推进系统一直未被LNG船采用。

随着双燃料发动机的成功研制和装船使用,使得电力推进在LNG船上的使用成为可能。双燃料发动机(Dual Fuel Engine,简称DF发动机)是由发电柴油机派生而来的,以LNG货舱中蒸发的低压天然气作为主要燃料,船用柴油和(或)重油作为备用燃料,其发动机的结构部件与柴油机非常相似,工作过程仍遵循柴油机的工作循环。工作效率比蒸汽透平机高许多,可以极大提高热效率,减少燃料消耗,降低运营成本。此外,双燃料发动机比蒸汽透平机及普通柴油机的排放物要少,NOx排放物只及相同功率柴油机的十分之一,产生CO2排放物也少,这主要归功于天然气燃料本身所具有的优势。

双燃料发动机与电力推进技术相结合产生的双燃料电力推进方式,集合了两者的优点,与传统的蒸汽透平机推进相比具有低能耗、低排放、操纵性能好、载货空间大等突出的优点。

1.2 动力装置装机功率比较

对于热效率高于蒸汽透平推进方式的低速机推进和电力推进方式来说,虽然两者的效率均在42%[2]左右,但是,从总装机功率上还是有区别的。表1是预研中某LNG船采用不同推进方式所需要的装机功率,可以看到,在舱容相同、航速相同的情况下,电力推进方案的总装机功率要比低速机推进方案少4.7%,近2 320 kW。而且对于低速机推进来说,无法利用LNG船液货舱中的蒸发气,除非配置再液化装置进行再液化处理,将液化后的天然气输送回液货舱内,否则只能在气体燃烧装置中将蒸发气白白烧掉,经济损失很大。另外由于再液化装置价格昂贵,很多船东倾向于不采用这种配置。

1.3 电力系统的可行性

由于采用电力推进方式,该LNG船的电站容量很大,对传统运输船来说是史无前例的,下面从系统电压等级选择、冗余度、短路容量、谐波限制等方面来分析电力系统的可行性。

表1 电力推进方案和低速机方案装机功率比较

为满足安全性和冗余度的要求,电力系统采用两段6.6 kV主汇流排的设计,且两个分段分别安装在不同的舱室内,以保证当任一汇流排出现故障或其所在房间发生火灾等意外情况时系统还能提供一半功率给电力推进设备,确保船舶的安全运行。

考虑到电站容量超过40 MW,且液货系统设备普遍采用6.6 kV电制,采用6.6 kV的中压系统是较为经济的选择。由表2可见,在5台发电机同时并网运行的情况下,6.6 kV汇流排处的最大短路电流为35 kA,而440 V汇流排处的最大短路电流为65 kA,在目前的技术条件下,主流配电系统供应商均能提供相应的配电系统,不存在技术难度。

表2 某大型LNG船电力系统技术参数

对于由大功率推进变频器引起的电网谐波,由于在系统设计时就已经采用24脉冲变频器,据理论计算分析可知,6.6 kV和440 V汇流排处的谐波畸变率分别为3.1%和2.47%,不用增加任何滤波器就能满足各个船级社对谐波的相关要求和规定。

1.4 推进电动机转速分析

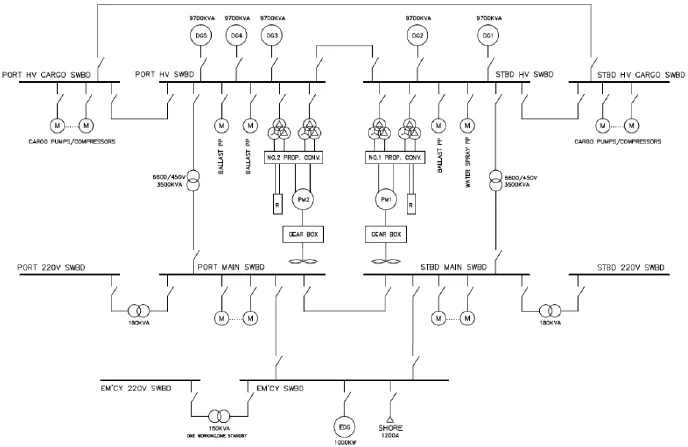

图1 LNG船中速电机推进系统单线图

图1为上述大型LNG船中速电机推进系统单线图,全船配置5台双燃料发电机组,在装载航行工况下(装载航行为LNG船最大运行工况),有4台发电机投入运行,1台备用,保证了主电源的备用要求。同时,采用24脉冲PWM(脉宽调制)变频器对推进电机进行变频调速控制,推进电机为同步中速电机,通过减速齿轮箱驱动定螺距桨,而双机双桨的配置保证了推进的冗余度。根据理论分析及船模试验,在一个桨出现故障停机而无法提供推进功率的情况下,单桨运行还可以保证约70%的航速。

在预研LNG船的过程中,还对低速电力推进电机方案进行了论证,与上述中速电机推进方案比较,低速电机推进不需要减速齿轮箱,由低速电机与定螺距桨通过轴系直接连接,提高了推进效率;但是低速电机的体积庞大,重量也较中速电机多约三分之一左右,从整个系统的总体布置和造价来说,并不存在明显优势,但是其在噪音方面的优势则较明显。从使用者对经济性的考虑来看,目前低速电机推进系统昂贵的价格限制了其在LNG船上的应用,但是随着技术的发展,在解决了成本问题后,这也不失为LNG船推进方式的一种好的选择。

1.5 经济性能分析

LNG船的运营成本主要由以下几个部分组成:燃料消耗、船舶折旧费、维护费用、船员工资(包括培训费用)等。其中燃料消耗所占的比例最大,采用高效的电力推进方式所带来的经济效益是显而易见的。根据相关公司的测算结果,一条应用双燃料电力推进的145 000 m3LNG船在中东地区和日本来回航行,较同等大小蒸汽透平机推进船每年可节省几百万美元。

双燃料电力推进所拥有的几项突出优势使其极具诱惑力,一些大型的天然气开发、运输公司看中了它未来发展的潜力,迅速作出反应。从CLARKSONS截止至2009年11月底的统计中可以看出,交船期在2009年9月至2012年4月的共42艘LNG船中,就有26艘采用了双燃料电力推进系统。由此可见,具有双燃料发动机的电力推进应用前景已被逐渐看好。

2 电力推进船型的意义

2.1 大功率电力推进的重要突破

大型LNG船所需推进功率一般都大于20 MW,有的甚至超过30 MW,这就意味着单机功率大于10 MW,如此大功率的推进电机和变频驱动系统对于船用设备来说是一个很大的挑战。目前,采用PWM变频驱动技术的变频器功率及推进电机已经能覆盖所有船型所需推进功率的需求,加上PWM技术能很好的控制变频系统带来的谐波污染,大功率电力推进技术已经可以成熟应用于LNG船。

2.2 促进运输船电力推进船型的开发

虽然电力推进方式在操纵性、安全性、油耗、排放方面的优势显而易见,但一直以来,除了在豪华邮轮及需要动力定位的船舶上曾使用,一般运输船上极少应用,船东多因其初次投资费用较其他推进方式昂贵而望而却步。但在某些具有大功率电站的运输船上,若电站功率主要用于非航行工况,就完全可能得出如表1所列的装机功率比较,即使采用普通柴油机也有可能采用电力推进。

本船的分析为不同类型的运输船采用电力推进技术提供了一条探索途径。

3 目前进展情况及对未来的关注

LNG船预研是国内首次对大型LNG船设计进行深入、全面的分析,对于LNG船采用双燃料电力推进技术进行了论证,探索我国自主设计LNG船的技术途径。从目前的研究情况来看,150 000 m3级的LNG船较适合采用电力推进方式,但液货舱舱容超过200 000 m3的超大型LNG船在运输过程中会产生更多的蒸发气,远超过电力推进所需要的功率,此类船是否应用电力推进还值得我们进一步探讨。

[1]ABS.LNG Carriers[R].Shanghai,2005.

[2]J.F.Hansen,R.Lysebo Electric Propulsion for LNG carriers[J].LNG Jourrd,September/October 2004:11-12.