某国产聚丙烯腈原丝的预氧化研究

杨波,张红波,汪学锋

(1.中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;2.吉研高科技纤维有限责任公司,吉林省 吉林市,132115)

聚丙烯腈基炭纤维是目前三大类炭纤维中生产规模最大,使用最多的炭纤维产品。高性能聚丙烯腈基炭纤维的制备要经过高聚物的聚合、纺丝、预氧化和炭化等一系列工艺过程。在生产炭纤维的全过程中,预氧化过程历时较长,是制约炭纤维产量的主要因素,同时也影响着最终炭纤维的质量,所以,炭纤维的品质和产量与预氧化工艺息息相关。聚丙烯腈(PAN)原丝的预氧化通常是在空气或氧化性气氛中,温度为200~300 ℃,施加适当张力的条件下进行,此过程中聚丙烯腈原丝由线性大分子经环化脱氢、交联、氧化等反应转化成环状或耐热稳定的梯形聚合物,使其在高温炭化时不熔不燃,保持纤维形态[1−5]。工业上,通常在热空气气氛下进行预氧化,因为空气既为氧化反应提供氧气,同时流动的空气又能带走反应热和副产物,促进预氧化反应的进行。研究表明:控制预氧化程度对炭纤维的制备尤为重要,预氧化程度不足会导致皮芯结构的出现,使得在后续炭化过程中出现并丝、断丝等现象;过预氧化将导致降低碳收率和恶化最终炭纤维的性能。表征预氧化程度的方法主要有:芳构化指数(AI 是指预氧化过程中聚丙烯腈大分子线性链转化为梯形结构的程度)、预氧化纤维的含水率、密度和含氧量等。预氧化是一个重要阶段,纤维内所涉及的化学反应、热机械性能变化及其结构转变非常复杂[6−7],目前关于预氧化的机理还不完全清楚。如何控制预氧化过程是众多炭纤维研究工作者的研究重点,同时也是炭纤维生产企业亟需解决的问题。目前对聚丙烯腈原丝的预氧化研究多是间歇式的,或者是在一定的局部预氧化试验设备中完成的,这为聚丙烯腈原丝预氧化的研究提供理论依据,为生产工艺的制定提供了参考,但并不能完全反映生产过程中实际情况。大型炭纤维生产线上的聚丙烯腈原丝的预氧化仍有待研究。本文作者在一企业自行设计的百吨级炭纤维生产线上对某国产聚丙烯腈原丝进行预氧化处理,采用DSC,FTIR和XRD等测试手段对该聚丙烯腈原丝及不同预氧化阶段纤维进行研究。

1 实验

1.1 实验样品

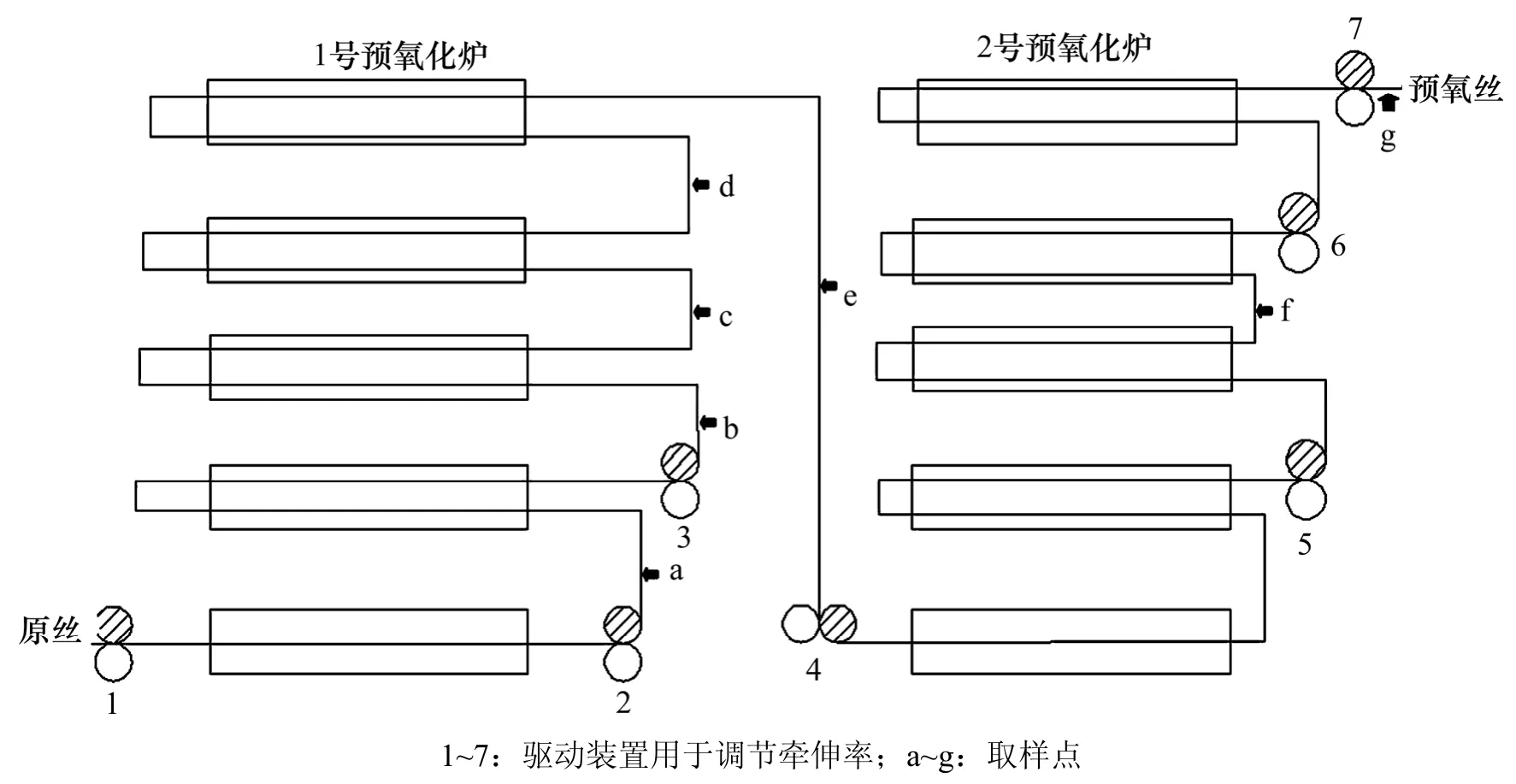

采用国产3K聚丙烯腈原丝(3组分共聚:丙烯腈+衣康酸+丙烯酸甲酯),在炭纤维生产线上进行连续预氧化处理,预氧化示意图如图1所示。2个预氧化炉共10个温区,温度范围为200~252 ℃呈梯度分布,各温区保持恒温,温度波动±2 ℃。纤维在驱动装置下,实现分段牵伸。样品取自于经不同温度处理的纤维,取样点如图1所示。

1.2 表征方法

采用NETZSCH STA 499C型差示扫描量热仪对PAN原丝进行DSC分析,测试条件:PAN纤维剪成粉末状2~10 mg,扫描温度范围为20~450 ℃,升温速率为10 ℃/min,气氛分别为空气和氩气。采用日本产岛津分析天平AUY 120型天平对试样进行密度测定。采用日本理学电机Rigaku−3014型X线衍射仪对样品进行广角X线衍射测定,测试条件为:Cu Kα(λ=0.154 nm)辐射,管压 40 kV,管流 250 mA,扫描范围 5°~60°,扫描间隔0.02°,扫描速度3 (°)/min。用美国LECOCS600碳硫分析仪和 TCH600氮氧氢联测仪测定试样中的碳、氮、氧、氢含量。采用美国Nicolet Model Nexus 670型傅里叶变换红外光谱仪对纤维样品进行测试,扫描范围为 400~4 000 cm−1。

图1 预氧化示意图Fig.1 Schematic diagram of pre-oxidation

2 结果与讨论

2.1 聚丙烯腈原丝热分析

聚丙烯腈原丝在预氧化过程中,分子链上相邻的腈基C≡N键发生环化反应转变为C=N。由于三键比双键的键能大,所以,此过程为放热反应,并伴随大量热量的放出[8−9]。对于不同的聚丙烯腈原丝,其热性能不同,制定预氧化工艺也有所不同。通常使用差示扫描量热分析(DSC)测定聚丙烯腈原丝的放热反应,其放热反应所发生的温度范围作为选择预氧化温度的依据。

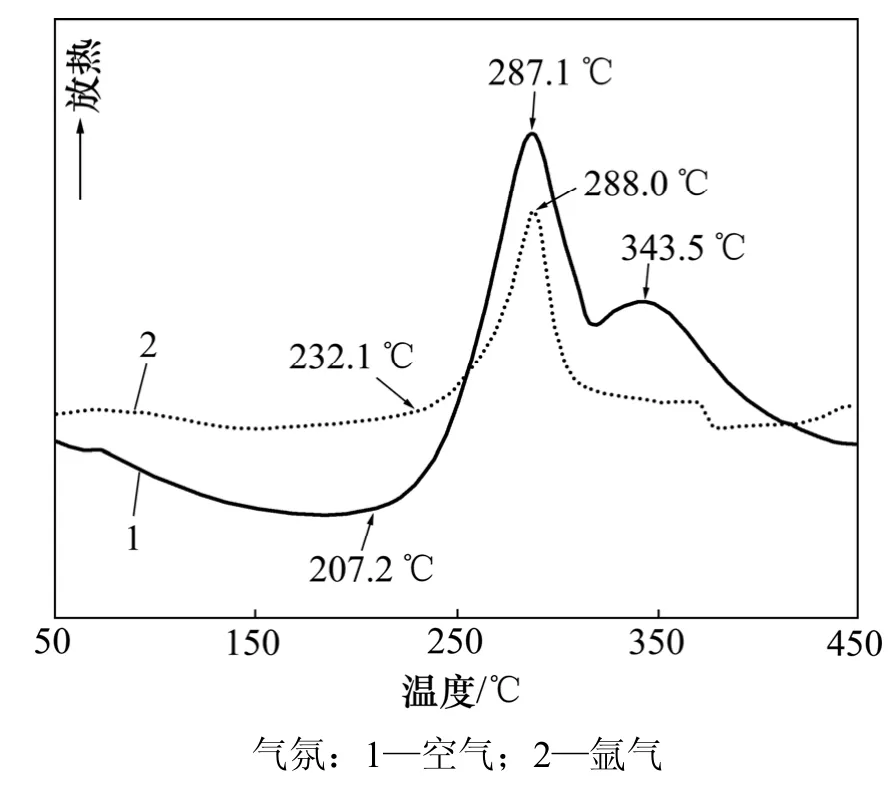

采用空气和氩气2种气氛,比较在2种气氛下该国产聚丙烯腈原丝的热性能。图2所示为该原丝的DSC曲线。由图2可知:在空气和氩气气氛下,聚丙烯腈原丝的DSC曲线都有明显的放热峰,但放热峰有较大的差别,氩气氛下的放热峰较窄,这是因为在氩气氛下,纤维只发生环化反应,使得放热峰尖而窄。在空气气氛下,纤维的环化起始温度较低,为 207.2℃,而氩气气氛中的环化起始温度为232.1 ℃。环化起始温度不同主要是有氧的结果,因为空气中的氧气促进了环化反应。但空气气氛中的终止温度却有所延后可能是由于氧在高温时阻碍了环化反应[10]。含氧气氛使得放热峰变宽,缓解了集中放热。纤维放热峰变宽在工业上有重要的意义,因为峰变宽意味着反应平稳放热缓和,这样就便于控制温度和反应程度。2种气氛下另一个区别是:在空气气氛下得到的曲线出现了双峰现象,第1个放热峰峰值在287.1 ℃,主要是由环化反应放热造成的;在343.5 ℃处还有一个弱的放热峰,则主要是由氧化反应造成的[10]。

图2 聚丙烯腈原丝DSC曲线Fig.2 DSC curves of PAN precursor fibers

在工业上,聚丙烯腈原丝的预氧化是在热空气气氛下进行。由聚丙烯腈原丝在空气中的 DSC曲线可知:该聚丙烯腈原丝在约207.2 ℃开始发生反应,预氧化起始温度定为200 ℃左右。在287.1 ℃时放热达到峰值,该聚丙烯腈原丝预氧化的上限温度应低于287.1 ℃,因为达到峰值反应剧烈放热量大,容易造成纤维熔断,影响连续化生产。最终预氧化温度的确定,需要结合具体聚丙烯腈原丝的性质,同时也要考虑到预氧化程度的要求。反复试验后表明该国产聚丙烯腈原丝最后温区预氧化的温度为250 ℃左右较为合适。

2.2 不同预氧化阶段纤维的颜色和密度的变化

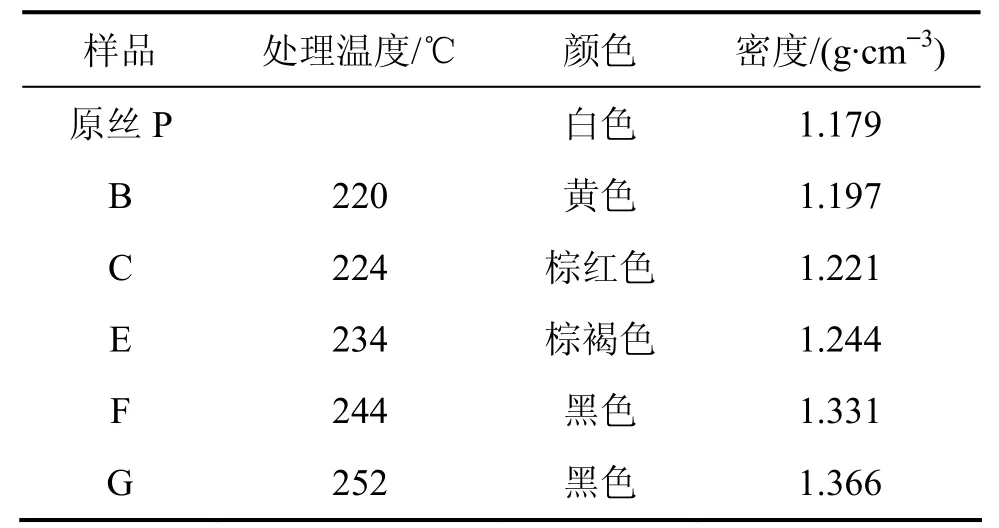

表1所示为不同预氧化阶段纤维颜色和密度的变化。随着预氧化过程的进行,预氧化温度的提高,聚丙烯腈原丝由白色逐渐变为黑色。开始时,原丝由白变黄并逐渐加深,这种变化源于聚合物中甲亚胺、多烯之类等发色基团结构的形成[11]。至一定温度后,产物颜色变为黑色,这主要是由于此过程中,分子链发生交联、环化反应,大部分C≡N键转化为C=N键,形成了共轭π键。π键电子振动波长与可见光的波长相近,可以吸收可见光,外观表现为黑色。颜色的变化直观上反映了纤维内化学结构的变化,有研究表明[12]:发生在预氧化过程中的环化反应,使得原有的杂乱螺旋状超分子结构向平面状耐热梯形稳定结构转变。

密度是衡量预氧化程度的一个重要指标,预氧化纤维的密度与炭纤维的密度和拉伸强度息息相关[13],过高密度的预氧化纤维意味着高交联密度和高含氧量,炭化后会造成炭纤维密度下降和拉伸强度的降低,因为高密度预氧化纤维在炭化过程中热解产物多,导致最终炭纤维的晶区减少,非晶区和孔隙增加。密度过低,则表明预氧化程度不充分,纤维内分子结构不规整,炭化时极易发生链的断裂,使纤维熔融、断丝,碳收率低,力学性能差。由表1可以看出:随着预氧化温度的升高,纤维的密度逐渐增大。在234 ℃以下,纤维的密度由原丝的1.179 g/cm3增大到1.244 g/cm3,增幅较小,当温度高于234 ℃时,纤维的密度明显增加,最终密度达到了1.366 g/cm3。反应初期,聚丙烯腈分子环化反应缓慢,故而密度增加缓慢。当预氧化温度增加到一定范围时,环化程度加大,结合的氧大量增加,使得纤维密度快速增加。最终纤维的密度控制在 1.366 g/cm3,满足了预氧丝密度应控制在1.35~1.42 g/cm3的预氧化工艺要求。

表1 不同预氧化阶段纤维的颜色和密度Table1 Color and density of fiber in differentpreoxidation stages

2.3 不同预氧化阶段纤维的FTIR分析

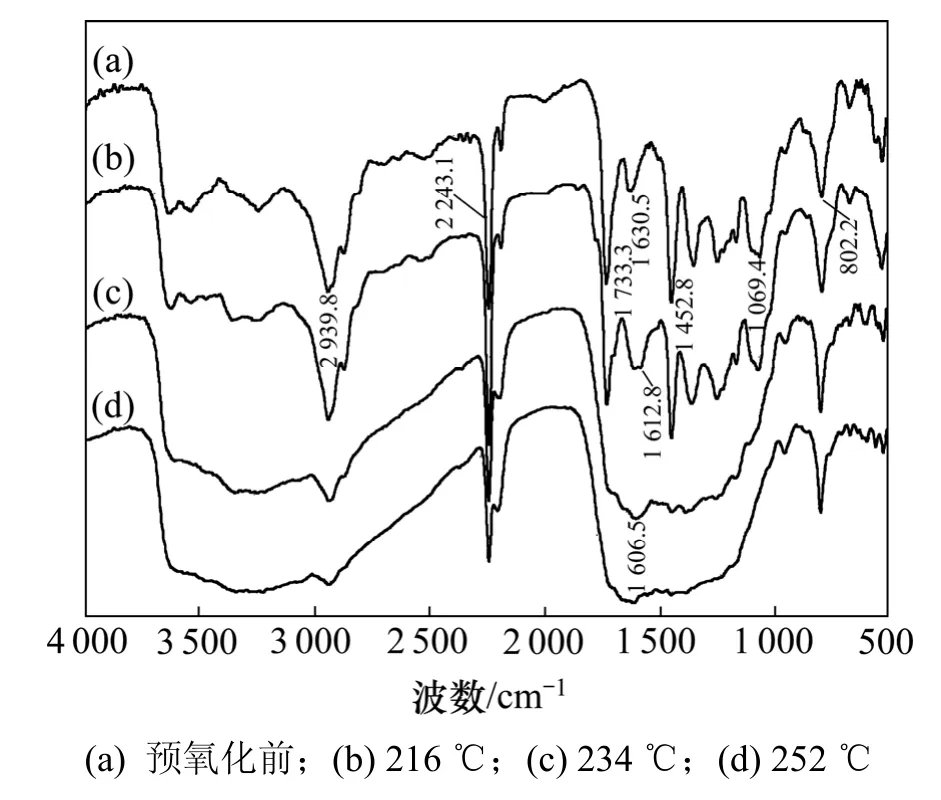

聚丙烯腈原丝在预氧化过程中发生一系列的化学反应,导致原来的线形大分子链结构转变为耐热的梯形结构。预氧化过程中结构的变化可用红外光谱表征[14]。

图3所示为该国产聚丙烯腈原丝和其不同预氧化阶段纤维的红外光谱。由图3可知:在2 939.8,2 243.1和1 452.8 cm−1附近有3个明显的振动峰,分别对应亚甲基(CH2)的伸缩振动、腈基(C≡N)的伸缩振动和亚甲基的弯曲振动。随着预氧化温度的升高,这3个光谱强度出现下降趋势,但预氧化结束后,谱图中的CH2和 C≡N伸缩振动并未消失。剩余的腈基C≡N很难再转变成梯形聚合物结构,并在高温炭化时发生分解[15]。腈基C≡N的存在对获得高性能的炭纤维不利,所以,在预氧化阶段尽可能减少 C≡N。在预氧化过程中,在1 612.2和1 733.3 cm−1附近出现了新峰,这是由C=N和C=O的伸缩振动引起的。当温度高于234 ℃时,在1 620~1 550 cm−1范围内出现了较宽的波段,随着温度继续升高,该波段逐渐加强,最终超过了2 243 cm−1特征峰,这是由于共聚单体的加入,促进了环化和脱氢反应[16]。在802.2 cm−1附近,芳环谱带不断增强,说明随着预氧化程度的增加,纤维发生环化、脱氢、氧化分解反应,芳环结构不断完善。由于分子骨架上C=C和C=N振动吸收峰重叠,从而导致了1 100~1 700 cm−1范围内的峰越来越难以区分。

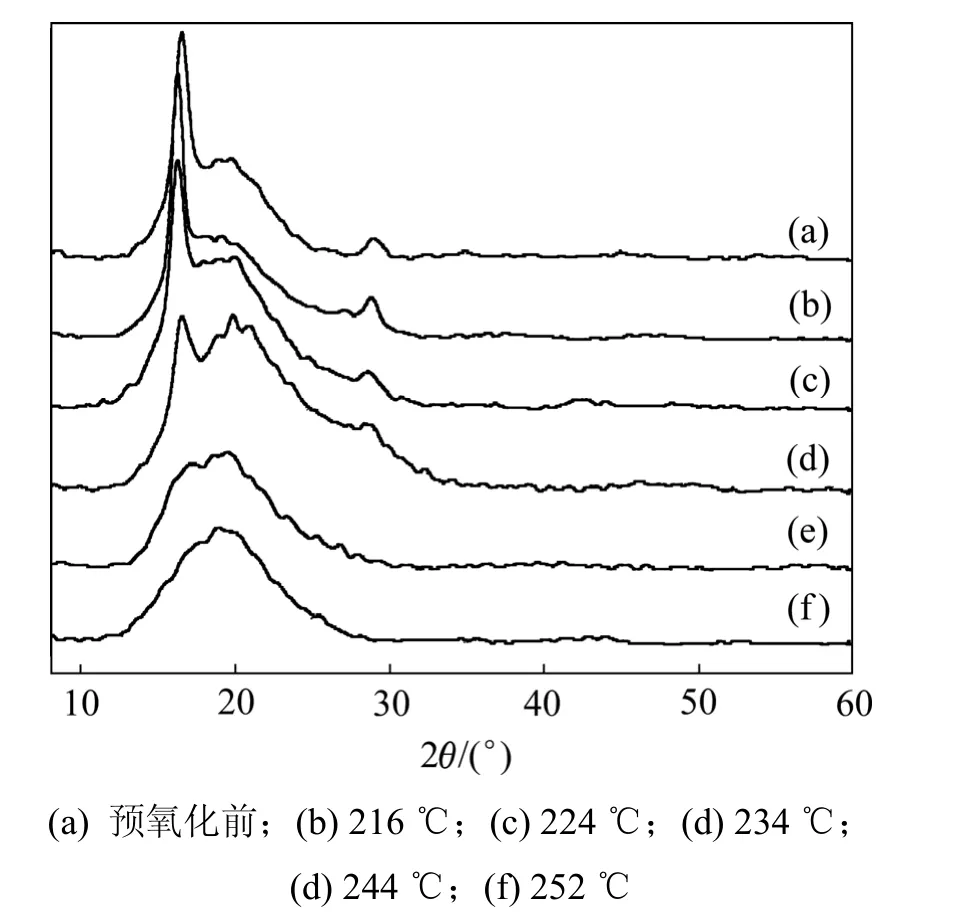

2.4 不同预氧化阶段纤维的XRD分析

图3 聚丙烯腈原丝及不同预氧化阶段纤维的FTIR谱Fig.3 FTIR spectra of PAN precursor and fibers in different pre-oxidation stages

图4 聚丙烯原丝和不同温度处理的预氧丝的XRD谱Fig.4 XRD patterns of PAN precursor and pre-oxidized fibers at different heat temperatures

图4所示为聚丙烯腈原丝和不同预氧化阶段纤维的X线衍射谱。PAN原丝在2θ为16.65°和28.90°处有衍射峰,分别对应纤维(100)和(110)面的衍射峰[17]。衍射峰较宽,表明聚丙烯腈原丝存在晶相和非晶相共存结构,聚丙烯腈原丝在纺成中施加的牵伸,能够使分子链运动,沿纤维轴向存在一定的取向结构。由图4可知:随着预氧化温度的升高,在17°和29°附近的衍射峰强度发生了变化。17°附近的衍射峰半高宽呈现先减小后增大的趋势,这与预氧化过程中施加的牵伸有关,当预氧化温度较低时采取了较大的牵伸率,张力促使分子链运动,更好地沿纤维轴向排列,即取向性提高了。当预氧化温度超过234 ℃时,PAN纤维中大分子的热运动加剧,化学反应使得大分子规整性下降,纤维内取向性变差,即纤维发生了解取向,X线衍射峰逐渐变低变宽。在预氧化的后期,由于聚丙烯腈原丝中原序态结构消失,纤维结构发生变化,导致衍射峰宽化。在25.5°附近出现一个很宽的弥散衍射峰,这可能是纤维结晶度不高的缘故。为了获得较高的炭纤维拉伸强度及模量,纤维内微晶应当提高沿纤维轴向择优取向。因此,在预氧化阶段为避免纤维收缩解产生严重取向,可以采取适当提高牵伸力,阻止纤维收缩解取向。

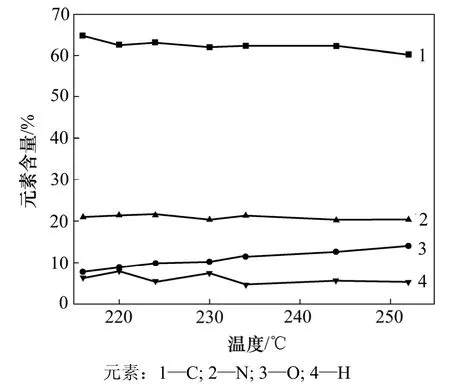

2.5 不同预氧化阶段纤维的元素分析

在预氧化过程中,纤维经过环化、脱氢、交联、氧化等反应,纤维中的元素含量将随之发生变化,纤维的氧元素含量的变化是关注重点。图5所示是不同预氧化阶段纤维中元素含量(质量分数)随温度的变化。由图5可知:随着预氧化温度的增加,纤维中的C,H和N含量呈现逐渐下降的趋势,但变化缓慢。而氧含量的变化明显,在预氧化初期,氧含量增长缓慢,含氧量由 7.84%提高到 10.18%。当温度高于230 ℃,纤维中氧含量迅速增加,至252 ℃时,纤维的氧含量达到了 14.06%。这主要是随着温度的升高,纤维内分子链段活动能力加大,氧的扩散能力增大,在预氧化后期,环化和氧化反应加剧,结合氧的速度加快,氧含量迅速提高,同时纤维的密度也快速增大。纵观炭纤维的制备过程,氧起到了中间桥梁的作用[18]。在预氧化过程中,纤维发生脱氢环化或环化脱氢反应以及氧化反应,生成含氧结构或含氧官能团,同时纤维由线性大分子链转变为耐热稳定的梯形结构。炭化过程中,分子间发生交联和缩聚,含氧结构以含氧小分子形式(H2O,CO和CO2等)脱除,纤维发生梯形结构向乱层石墨结构的转变[19]。较低氧含量意味着纤维环化交联程度低,耐热梯形结构形成不完善,预氧化不够充分,炭化后不能得到高强的炭纤维;高氧含量意味着高交联密度的预氧化纤维,它会在炭化过程中产生较多的热解产物,残留分子级孔隙,从而造成纤维的密度下降和拉伸强度降低[20]。Ogawa等[21]认为,制备高性能炭纤维,一般含氧量为8%~10%。这主要针对添加共聚单体量较少,原丝氧含量只有2%左右。而该国产原丝添加了2种共聚单体,原丝的氧含量为 7.64%,经过预氧化后,氧含量提高,达到了14.06%。

图5 不同预氧化阶段纤维中元素含量随温度的变化Fig.5 Changes of element contents in different pre-oxidation stages

3 结论

(1)在不同气氛下,原丝的放热反应不同。相对氩气气氛而言,在空气气氛下,DSC曲线出现较宽的放热双峰,反应起始温度较低,有助于缓解集中放热。确定该国产原丝在200~250 ℃进行预氧化较为合适。

(2)该聚丙烯腈原丝经过预氧化处理后,纤维发生化学反应,导致纤维的颜色逐渐加深变黑。随着预氧化温度的升高,纤维腈基C≡N和亚甲基CH2的红外吸收振动峰逐渐降低,但并未完全消失,而生成的C=N的红外吸收振动峰逐渐加强,纤维的化学结构发生变化,由线性大分子链向耐热的梯形结构转变。由X线衍射分析结果可知:17°和29°附近的衍射峰强度逐渐减小,由新的较宽的衍射峰替代,反映了该国产原丝经预氧化后纤维取向性变差,纤维原序态结构消失,形成了新的堆积较混乱不规则的结构。

(3)该聚丙烯腈原丝预氧化过程中,纤维中的C,N和H含量变化缓慢,有下降趋势。而氧含量有较大的变化,当温度低于234 ℃时,氧含量略有增加;当温度高于234 ℃时,氧含量迅速增加,最终预氧化后纤维的氧含量为14.06%。此时也伴随着纤维密度的快速增长,最终预氧化纤维密度为1.366 g/cm3。

[1]Gupta A, Harrision I R.New aspects of the oxidative stabilization of PAN-based carbon fibers (Ⅱ)[J].Carbon, 1997,35(6): 809−818.

[2]于美杰, 王成国, 朱波, 等.聚丙烯腈基碳纤维原丝热稳定化研究进展[J].材料工程, 2006(11): 62−66.YU Mei-jie, WANG Cheng-guo, ZHU Bo, et al.Review on the thermal stabilization of PAN-based carbon fiber precursors[J].Material Engineering, 2006(11): 62−66.

[3]贺福, 王茂章.碳纤维及其应用技术[M].北京: 化学工业出版社, 2004: 64−84.HE Fu, WANG Mao-zhang.Carbon fiber and applicationtechnology[M].Beijing: Chemical Industry Press, 2004: 64−84.

[4]WU Gang-ping, LU Chun-xiang, LING Li-cheng, et al.Influence of tension on the oxidative stabilization progress of polyacrylonitrile fibers[J].Journal of Applied Polymer Science,2005, 96(4): 1029−1034.

[5]Ko T H, Ting H Y, Lin C H, et al.The microstructure of stabilized fibers[J].Journal of Applied Polymer Science, 1988,35(4): 863−874.

[6]Kalashnik A T, Serkov A T.Mechanisms of transformation of acrylic fibers during thermooxidative stabilization[J].Fiber Chemistry, 2000, 32(5): 356−364.

[7]Xue T J, Mchinney M A, Wilkie C A.The thermal degradation of polyacrylonitrile[J].Polymer Degradation and Stability, 1997,58(1/2): 193−202.

[8]宋会青, 温月芳, 杨永岗, 等.DSC法研究聚丙烯腈纤维的环化反应动力学[J].合成纤维工业, 2008, 31(3): 12−17.SONG Hui-qing, WEN Yue-fang, YANG Yong-gang, et al.DSC study on cyclization reaction kinetics of polyacrylonitrile fiber[J].China Synthetic Fiber Industry, 2008, 31(3): 12−17.

[9]Devasia R, Reghunadhan N C P, Sivadasan P, et al.Cyclization reaction in poly(acrylonitrile/itaconic acid)copolymer: An isothermal differential scanning calorimetry kinetic study[J].Journal of Applied Polymer Science, 2003, 88(4): 915−920.

[10]Bahrami S H, Bajaj P, Sen K.Thermal behavior of acrylonitrile carboxylic acid copolymers[J].Journal of Applied Polymer Science, 2003, 88(3): 685−698.

[11]LIN Jie, ZHANG Wang-xi.Comparative study on structural changes during thermal PAN precursors[J].Journal of Applied Polymer Science, 2005, 97(5): 2047−2053.

[12]季敏霞, 王成国.聚丙烯腈基碳纤维制备过程中微观结构的演变[J].材料导报, 2007, 21(5): 111−114.JI Min-xia, WANG Cheng-guo.Evolution of microstructure in the preparation of PAN-based carbon fibers[J].Materials Review,2007, 21(5): 111−114.

[13]刘杰, 林宏云, 李仍元, 等.预氧化过程中PAN共聚纤维密度与结构关系的研究[J].合成纤维工业, 1993, 16(3): 37−42.LIU Jie, LIN Hong-yun, LI Reng-yuan, et al.Study on the relationship between density and structure of PAN copolymer fibers during thermal oxidation processes[J].Synthetic Fiber Industry, 1993, 16(3): 37−42.

[14]张利珍, 吕春祥, 吕永根, 等.聚丙烯腈纤维预氧化过程中的结构和热性能转变[J].新型炭材料, 2005, 20(2): 144−150.ZHANG Li-zhen, LÜ Chun-xiang, LÜ Yong-gen, et al.Conversion of structures and thermal properties of PAN fibers during stabilization[J].New Carbon Materials, 2005, 20(2):144−150.

[15]Beltz L A, Gustafson R R.Cyclization kinetics of poly(acrylonitrile)[J].Carbon, 1996, 34(5): 561−566.

[16]QIN Ou-yang, CHENG Lu, WANG Hao-jing, et al.Mechanism and kinetics of the stabilization reactions of itaconic acidmodified polyacrylonitrile[J].Polymer Degradation and Stability,2008, 93(8): 1451−1421.

[17]刘杰, 阳武.热氧稳定化过程中聚丙烯腈纤维序态结构的变化[J].材料研究学报, 2007, 21(5): 487−490.LIU Jie, YANG Wu.The morphological structure of polyacrylonitrile fiber during thermal-oxidation stabilization process[J].Chinese Journal of Materials Research, 2007, 21(5):487−490.

[18]Jain M K, Balasubramanian M.Conversion of acrylonitrilebased precursor fibers to carbon fibers part 1[J].Journal of Materials Science, 1987, 22(1): 278−300.

[19]ZHANG Wang-xi, LIU Jie, WU Gang.Evolution of structure and properties of PAN precursors during their conversion to carbon fibers[J].Carbon, 2003, 41(14): 2805−2812.

[20]井敏, 王成国, 朱波, 等.PAN原丝预氧化工艺与氧元素含量相关性研究[J].航空材料学报, 2006, 26(5): 56−61.JING Min, WANG Cheng-guo, ZHU Bo, et al.Correlation between pre-oxidation procession and oxygen content of PAN-based oxidized fibers[J].Journal of Areonautical Materials,2006, 26(5): 56−61.

[21]Ogawa H, Saito K.Oxidation behavior of polyacrylonitrile fibers evaluated by new stabilization index[J].Carbon, 1995, 33(6):783−788.