微波场中氧化球团升温性能及结构变化

胡兵,黄柱成,姜涛,彭虎

(1.中南大学 资源加工与生物工程学院,湖南 长沙,410083;2.长沙隆泰微波热工有限公司,湖南 长沙,410013)

微波在冶金中的应用是近几十年来微波能应用的一个重要方向,它在冶金过程中具有快速加热、整体加热、选择加热以及高频振荡强化冶金过程等优点[1−4]。另外微波能作为一种清洁、干净有效的能源用来加热物料,可以消除传统加热所产生的废气,减少冶金过程废气的排放量,并且微波可对介质里外一起加热,整个物料可以同时升温,避免出现“冷中心”问题,因此,热量损耗少,能量利用率高,可以节省能源[5−7],这些优点对于铁矿石直接还原具有重要的指导意义。矿物对微波具有反射、吸收和透过3种作用,这些作用不仅和矿物本身的电磁性能有关,还和材料的结构有着密切的联系。如石墨,粉体状态具有强的吸收微波的能力,做成致密的石墨坩埚,则能屏蔽微波。氧化球团微波加热竖炉煤基直接还原新工艺是近年的研究成果,由中南大学和长沙隆泰微波热工有限公司开发。所以,了解氧化球团在微波场中的升温性能和结构变化情况对这一新工艺的发展具有重要的指导意义。国内外对铁矿石微波加热直接还原的研究主要针对内配碳球团以及矿粉和煤粉的混合物,且都处于实验室研究阶段,由于内配碳球团强度低,粉体流动性以及透气性差,使得工业化生产受到限制[8−13]。本文作者以氧化球团作为研究对象,考察中性气氛中氧化球团在微波场中升温过程的电磁性能、强度、孔隙、显微结构和颗粒形貌以及颗粒大小的变化情况,有助于更加深入的了解氧化球团在微波场中的作用行为,为氧化球团微波加热煤基直接还原新工艺的发展奠定更加坚实的基础。

1 实验

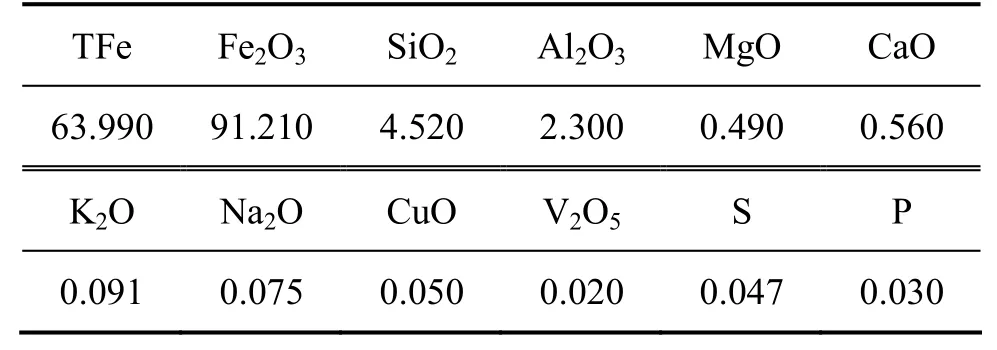

本实验所采用的铁原料为氧化球团,由球团厂提供,对球团进行混匀后,分点取样,再经过缩分选取最后的分析样品,氧化球团的主要化学成分如表1所示,相应的粒级组成如表2所示。

表1 氧化球团的主要化学成分分析(质量分数)Table1 Main chemical composition of oxidized pellets%

从表1可以看出:氧化球团含铁63.990%,其中99%以Fe2O3形式存在,脉石矿物主要有SiO2和Al2O3。表2显示该氧化球团粒度较粗,粒级范围84%以上在12.5~18 mm,其中氧化球团的堆密度为 1 774.42 kg/m3,真孔隙率为 10.22%,以及抗压强度为 3 036 N/个球团。

表2 氧化球团的粒级组成(质量分数)Table2 Grain size compositions of oxidized pellet %

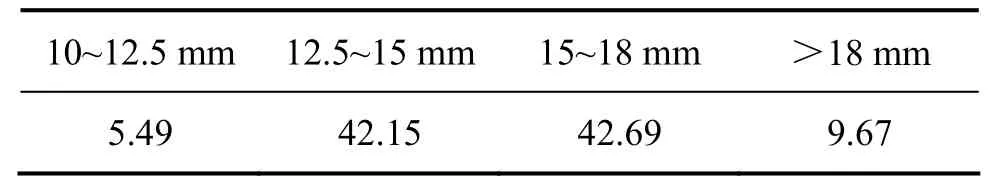

微波加热实验设备采用长沙隆泰微波热工有限公司生产的实验微波炉。图1所示是实验过程的反应器。采用 Al2O3材料,微波可以完全穿透且具有良好的保温效果。图2所示是微波加热设备,采用的微波频率为2.45 GHz,最大微波功率为1.5 kW,实验均在氮气保护气氛下进行,采用镍铝镍硅热电偶实时测量物料的温度变化情况,热电偶外采用不锈钢套管屏蔽微波,热电偶最大量程为1 100 ℃。

图1 微波加热反应器Fig.1 Test reactor of microwave heating

图2 微波炉外观实物图Fig.2 Photo of microwave oven

实验主要对氧化球团在一定条件下进行微波加热,研究不同温度下球团的结构变化、颗粒形貌变化、孔隙和强度等变化的情况,采用扫描电镜观察其结构和颗粒形貌,密度法测量球团真孔隙率,压力机采用中南大学研制的 ZQYC−智能抗压测量仪,并且对不同焙烧温度后的氧化球团进行了相应电磁性能测试,考察微波加热前和加热后球团在电磁特性方面的变化情况。

2 结果与讨论

2.1 升温性能

采用上述氧化球团160 g,微波功率1 300 W,球团粒级范围12.5~18 mm,考察在微波场中随着时间的延长,氧化球团的温度变化情况。图3所示为不同终点温度下氧化球团微波加热升温曲线。

图3显示:氧化球团在微波场中进行加热,根据升温速度的不同,可以分为3个升温阶段:第1阶段升温速度慢,一方面由于热电偶所测的温度是球团外部,微波的体积加热使得热量由球团内部向外传导,另一方面说明低温下氧化球团的吸波能力较差;第 2阶段升温速度快的原因与材料本身的电磁性能有关。图4所示为微波场中不同终点温度下氧化球团电磁性能的变化。图4显示在500~700 ℃阶段,球团的介电常数实部(代表极化程度)和虚部(代表损耗程度)都有所增大,事实上,材料的电磁性能和温度有着密切的联系,甚至是决定性的因素。金钦汉等[14−15]研究表明:Fe2O3前期升温速度慢,经过一段时间的微波辐射后出现热失控现象,温度急剧上升。在这一阶段影响升温速度的其他原因还有材料的结构(缺陷、孔洞和颗粒大小 等)变化;第3阶段慢的原因主要是与环境的热交换散热大,颗粒聚集长大,造成微波在球团中反复辐射的次数减少。在微波加热过程中,由于微波的辐射,氧化球团内部分子进行重排,球团内部结构发生改变,颗粒的大小和形貌更是出现了明显变化,具体表现在以下几个方面。

图3 不同终点温度下氧化球团微波加热升温曲线Fig.3 Temperature rising curves under different endpoint temperatures

图4 微波场中不同终点温度下氧化球团电磁性能的变化Fig.4 Changes of electromagnetic properties of oxidized pellets under different endpoint temperatures

2.2 结构变化

2.2.1 强度的变化

对氧化球团进行微波加热时,由于微波对物质的特殊加热原理[16−17],使得球团内部分子和结构发生变化[18−19],图5所示为微波场中氧化球团在不同终点温度下强度的变化。

从图5可以看出:氧化球团在微波场中经过了一个强度的低谷,低谷区刚好是球团微波加热作用下升温过程的第2阶段,结合图3可知,在上述条件下,氧化球团放入微波场中加热时,700 ℃之前球团升温速度很快,但此时球团强度变差,随着温度的进一步提高,强度增加,升温速度减慢。当温度达到1 000 ℃时,球团出现开裂,导致球团强度出现下降。以固体物理学为基础,结合微波加热原理可知:氧化球团放入微波炉之前,其内部分子是杂乱无章的,特别是极性分子排列无序,但这时候球团内部分子处于稳定状态。球团一旦放入微波场中,在时变电磁场的影响下,球团内部分子进行重新排列,使得分子之间处于一种非稳定态,造成球团强度的下降,直到所有分子按照电磁场的方向有序运行,分子之间重新处于一种平衡态,另外一些缺陷也被分子填充,以及 Fe2O3的重结晶,使得球团强度得到进一步的提高。

图5 氧化球团在微波加热过程中抗压强度的变化Fig.5 Change of compressive strength for oxidized pellets by microwave heating

2.2.2 真孔隙率的变化

采用密度法测量球团的真孔隙率[20],图6所示为氧化球团在微波场中不同终点温度下的真孔隙率变化。从图6可以看出:氧化球团在微波场中结构发生了明显的变化,造成球团真孔隙率的改变,结合图5可知,这种孔隙率的变化是引起球团强度改变的直接原因,由于球团中分子在微波作用下进行迁移,使得内部的孔隙被填充,但此时晶格不稳定,另外物质在微波场中被选择性的加热使得不同物质所受到的热应力出现差异,造成球团强度下降。随着温度的上升,小颗粒聚集长大,形成边缘光滑的大板块,这也使得大颗粒之间出现圆形孔洞,孔隙率有所提高。

图6 氧化球团在微波加热过程中真孔隙率的变化Fig.6 Change of true porosity for oxidized pellet by microwave heating

2.2.3 微观结构的变化

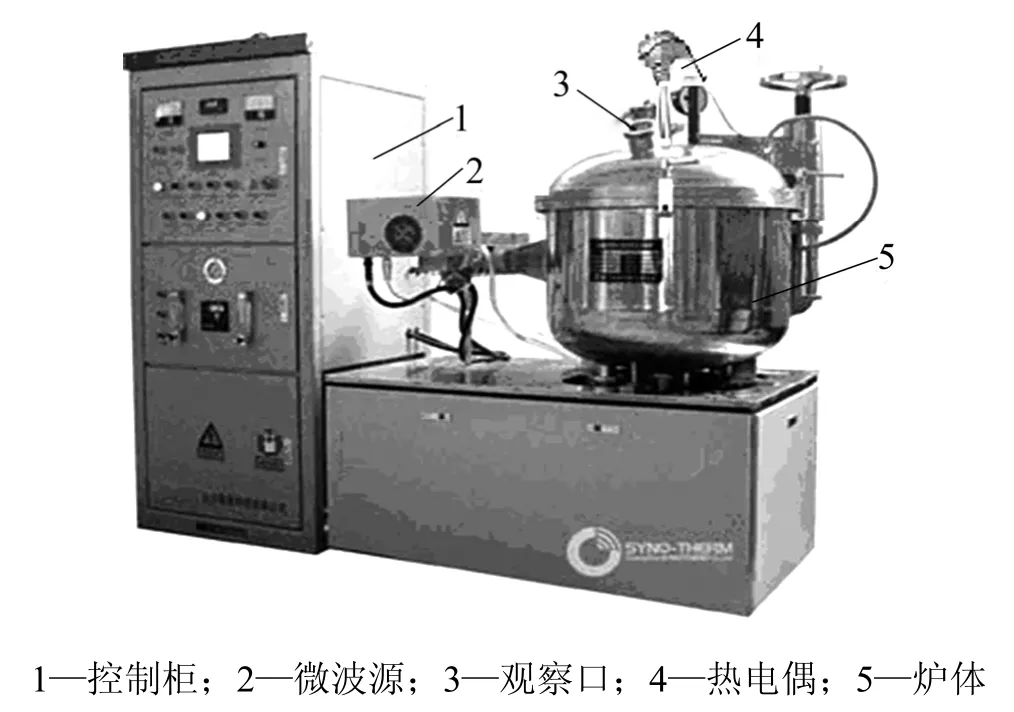

采用扫描电镜对微波场中不同终点温度下的氧化球团进行微观结构观察,考察微波加热前后球团的结构组成和颗粒形貌的变化。图7所示是微波加热前和加热后氧化球团的断面显微结构图(局部)。

图7 氧化球团微波加热前和加热后的显微结构(局部)Fig.7 Microstructures of oxidized pellets before and after microwave heating (parts)

从图7可以看出:氧化球团经过微波加热后,当终点温度为500 ℃时,球团内部颗粒变细,孔洞变小,温度达到700 ℃时颗粒已经出现聚集长大,孔洞发达,当温度进一步上升到1 000 ℃,球团内部由于热应力的差异出现了裂缝,颗粒固结成团,这些现象与球团强度和真孔隙率所发生的变化是对应的。氧化球团升温过程的上述现象是在微波加热时所特有的,这与微波加热的原理、微波本身的特性是一致的。图8和9所示分别是微波加热前和加热后氧化球团边缘和中心的显微结构。

从图8(b)可以看出:球团边缘颗粒碎裂,挨近球团中心颗粒有长大的趋势,这是由于微波的体积加热特点,整个球团被同时加热,而球团的边缘温度由于散热原因低于中心温度,导致球团边缘温度较低,颗粒来不及长大;同时可以看出:颗粒并非沿着 Fe2O3再结晶的晶界开裂,另外从碎裂的程度判断颗粒开裂没有方向性。颗粒出现碎裂的原因是:在微波作用下,氧化球团中的极性分子随着时变电磁场的方向发生改变,克服分子间作用力,由于作用力的不平衡以及不同物质在微波场中吸收微波的能力不同,造成颗粒内部热应力的差异,最终颗粒出现破裂;另外在粒子高速迁移过程中,颗粒之间的粒子进行迁移、重排,形成新的组合,使得颗粒处于一种非稳定态,这个时候的颗粒比较脆弱。当所测温度达到700 ℃时,边缘的颗粒长大,颗粒轮廓分明,温度继续上升到1 000 ℃后,颗粒出现聚集,聚集后的颗粒之间出现大而圆的孔洞。可以看出:在焙烧终点温度分别为 500,700和 1 000 ℃时,颗粒依次出现碎裂,重结晶和团聚现象。

通过以上的研究可知:氧化球团在微波场中具有较强的吸收微波的能力,在微波场中,随着温度的提高,球团的结构发生了明显的变化,首先球团内部颗粒由于应力的作用和分子的重排出现碎裂,造成球团的强度出现一个低谷区,也使得球团内部的孔隙发生变化,但整个球团在升温过程中并没有出现明显的膨胀或收缩。随着温度的升高,小颗粒聚集长大,强度提高,当温度达到1 000 ℃时,球团出现开裂现象,造成强度的下降,但此时球团颗粒之间连接紧密,颗粒进一步聚集长大,形成团聚体,孔洞粗大。

氧化球团在微波场中升温过程发生的变化,对煤基直接还原的影响主要体现在:当球团放入微波场中时,球团中分子迅速活跃起来,边缘晶粒进行迁移重排,出现碎裂现象,此时可以增加铁氧化物中的氧与还原剂中碳的接触,有助于CO气体的产生,为煤基直接还原连锁反应的进行创造了前提条件,当温度低(<700 ℃)的时候,碳的气化反应很难进行,而此时部分颗粒出现碎裂,造成球团边缘孔隙减少,在温度上升的过程中,颗粒长大,还原难度增大,所以,氧化球团在高温(>900 ℃)下进入微波场中将具有更好的还原效果;微波的内加热作用一方面使得整个球团温度迅速升高,达到还原所需要的温度,能量的利用率高,但也使得球团内部的颗粒迅速聚集长大,球团中心结构致密化,对还原产生不利的影响。

图8 氧化球团微波加热前和加热后边缘的显微结构Fig.8 Microstructures of oxidized pellets at edge before and after post microwave heating

图9 氧化球团微波加热前和加热后中心的显微结构Fig.9 Microstructures of oxidized pellets in center before and after post microwave heating

3 结论

(1)通过微波场中氧化球团升温性能研究发现,氧化球团具有较强的吸收微波的能力。采用160 g氧化球团,粒级范围为 12.5~18 mm,微波功率为1 300 W,升温到1 000 ℃时,球团平均升温速度为20.1 ℃/min,其中第1阶段升温速度5.8 ℃/min,第2阶段升温速度35.9 ℃/min,第3阶段升温速度11.4℃/min。3个阶段升温速度的不一致主要是由于材料电磁性能的改变,在实验室条件下还受散热的影响,而材料电磁性能的改变,又与材料的温度和结构组成密切相关。

(2)在微波加热升温过程中,氧化球团的强度、孔隙率、微观结构组成和颗粒形貌都发生了改变。球团强度在低温阶段出现了一个低谷区,主要由于电磁场作用下极性分子的迁移,使得颗粒结构发生变化甚至颗粒碎裂,随着温度的上升,细小颗粒重新聚集长大,颗粒之间互相连接,强度增加。当温度达到1 000℃时,内部热应力的过度集中造成球团开裂,但此时颗粒得到进一步的长大,相互连接,形成团聚体,使得球团仍然具有较高的强度。

(3)氧化球团用于微波加热煤基直接还原时,球团进入微波场的温度应该达到碳的汽化温度,得以同时满足直接还原的2个条件:温度和还原气氛,以实现氧化球团在微波场中快速和整体的被还原。

[1]Ishizaki K, Nagata K.Selectivity of microwave energy consumption in the reduction of Fe3O4with carbon black in mixed powder[J].ISIJ International, 2007, 47(6): 811−816.

[2]Jones D A, Kingman S W, Whittles D N, et al.Understanding microwave assisted breakage[J].Minerals Engineering, 2005,18(7): 659−669.

[3]Pramusanto S N.Reduction of microwave irradiated iron ore particles in CO[J].ISIJ International, 1991, 31(1): 11−16.

[4]Yu A B, Standish N, Zou R P.Reduction of stannic oxide with carbon by microwave heating[C]//Proceedings of the 6th Aus IMM Extractive Metallurgy Conference.Brisbane, Queensland:Australasian Institute of Mining and Metallurgy, 1994: 225−231.

[5]Hack K E.矿物处理过程中的微波能量[J].国外金属矿选矿,2000(1): 18−27.Hack K E.Microwave energy from the process of mineral processing[J].Metallic Ore Dressing Abroad, 2000(1): 18−27.

[6]Ishizaki K, Nagata K, Hayashi T.Localized heating and reduction of magnetite ore with coal in composite pellets using microwave irradiation[J].ISIJ International, 2007, 47(6):817−822.

[7]Standish N, Worner H.Microwave application in the reduction of metal oxides with carbon[J].Microwave Power and Electromagnetic Energy, 1990, 25(3): 177−180.

[8]YANG Jian, Mori T, Kuwabara M.Mechanism of carbothermic reduction of hematite in hematite-carbon composite pellets[J].ISIJ International, 2007, 47(10): 1394−1400.

[9]Standish N, Worner H K, Gupta G.Temperature distribution in microwave heated iron ore-carbon composites[J].Journal of Microwave Power and Electromagnetic Energy, 1990, 25(2):75−80.

[10]Standish N, Huang W.Microwave application in carbothermic reduction of iron ores[J].ISIJ International, 1991, 31(3):241−245.

[11]Mourão M B, de Carvalho I P, Takano C.Carbothermic reduction by microwave heating[J].ISIJ International, 2001,41(S): 27−30.

[12]陈津.微波加热还原自熔性含碳球团的应用基础研究[D].北京: 钢铁研究总院, 2003: 59−61.CHEN Jin.The applied basic research on the self-fluxed pellet containing coal by microwave reduction[D].Beijing: Iron &Steel Research Institute, 2003: 59−61.

[13]陈津, 刘浏, 曾加庆, 等.微波加热还原含碳铁矿粉试验研究[J].钢铁, 2004, 39(6): 1−5.CHEN Jin, LIU Liu, ZENG Jia-qing, et al.Experimental research of microwave heating on iron ore concentrates containing coal and lime[J].Iron and Steel, 2004, 39(6): 1−5.

[14]金钦汉, 戴树珊, 黄卡玛.微波化学[M].北京: 科学出版社,1999: 17−18.JIN Qin-han, DAI Shu-shan, HUANG Ka-ma.Microwave chemistry[M].Beijing: Science Press, 1999: 17−18.

[15]王真.微波场中气液固态介质行为研究[J].吉林大学学报:自然科学版, 1994, 28(5): 51−54.WANG Zhen.Study on the media behaviour of gas, liquid, solid in microwave field[J].Journal of Jilin University: Natural Science, 1994, 28(5): 51−54.

[16]Kingman S W, Rowson N A.Microwave treatment of minerals—A review[J].Minerals Engineering, 1998, 11(11): 1081−1087.

[17]范景莲, 黄伯云, 刘军, 等.微波烧结原理与研究现状[J].粉末冶金工业, 2002, 14(1): 29−33.FAN Jing-lian, HUANG Bai-yun, LIU Jun, et al.Principles and status of microwave sintering[J].Powder Metallurgy Industry,2002, 14(1): 29−33.

[18]Jones D A, Kingman S W, Whittles D N, et al.Understanding microwave assisted breakage[J].Minerals Engineering, 2005,18(9): 659−669.

[19]Kingman S W, Vorster W, Rowson N A.The influence of mineralogy on microwave assisted grinding[J].Minerals Engineering, 2000, 13(3): 313−327.

[20]应海松, 李斐真.铁矿石取制样及物理检验[M].北京: 冶金工业出版社, 2007: 200−204.YING Hai-song, LI Fei-zhen.Iron ore sampling and preparation and physical test[M].Beijing: Metallurgical Industry Press, 2007:200−204.