硫固定法处理重金属废渣制作硫磺建材的研究

杨少辉,闵小波,柴立元,梁彦杰,蒋万顺

(中南大学 冶金科学与工程学院,湖南 长沙,410083)

固体废弃物污染是全球十大环境问题之一。工业废渣作为排放量最大的固体废弃物,若不能有效处理和利用这些工业废渣,就不能从根本上解决固体废弃物的污染问题[1]。有色金属冶炼废渣中由于含有Hg,Pb,Zn,Cu和Cd等重金属,若不加以处理,则经过雨水的淋洗,被浸渍出来的有害化学物质会随雨水流入水系中,从而对环境造成严重的污染[2−3]。因此,采用一种有效的固化技术,合理地处理这些重金属废渣对经济和环境友好发展至关重要。到目前为止,已经得到开发和应用的固化技术主要包括以下几种类型:水泥固化、石灰固化、有机聚合物固化、塑性材料固化、大型包胶、自胶结固化、玻璃固化和药剂稳定化等[4−6]。水泥和石灰固化技术较为成熟,成本比较低,但其增容率一直是研究者密切关注的问题,处理后的废物增容率大,长期稳定性不好。药剂稳定化技术主要适用于重金属类废物,其处理后的废物增容比低,长期稳定性好,但运行成本比水泥、石灰固化的高。沥青固化的操作安全性较差,设备的投资费用与运行费用也比水泥固化和石灰固化的费用高[7]。经研究发现,用硫磺作为固定剂,可以很好地将含有重金属的工业废渣和垃圾焚烧飞灰中的重金属固化,大多数重金属如Hg,Pb,Cu和Cd等氧化物或氯化物形态存在的化合物都可以在加热状态下与硫磺形成稳定的重金属硫化物,降低其浸出量,达到无害化处理的目的,硫磺具有低廉的价格、较小的环境副作用以及较低的熔点等特点[8−11]。经过长期的研究发现,把加热的骨料和熔化的硫磺相搅拌,冷却后所得的产物具有强度高、耐腐蚀、快凝、抗渗透和循环利用等特性[12−13],决定了硫磺混凝土可以作为一种特殊的建筑材料。综合硫磺固化和硫磺混凝土两者的优势,用熔融硫磺将重金属废渣固定并做成硫磺建材,克服了传统工艺中只用硫磺固化重金属而没有生成建材的缺陷,同时克服了单纯用无毒无害的骨料和熔融硫磺制作硫磺混凝土的不足。硫固定法处理重金属废渣制作硫磺建材的工艺实现了重金属废渣无害化和资源化的双重目的,是一种很有前途的固废固化技术。在此,本文作者以某冶炼厂污酸体系渣为处理对象,研究各项工艺条件对硫磺固化体化学浸出毒性和物理抗压性能的影响。

1 原材料与实验方法

1.1 原材料

实验所用的重金属废渣为某冶炼厂的污酸体系渣,污酸体系渣包括硫化渣和石膏渣。铅锌冶炼厂的焙烧工段中产生的烟气通过管道送到制酸工段,而烟气中在收尘阶段没有处理干净的部分烟尘,经水洗后形成污酸,污酸经硫化沉淀形成硫化渣,上清液经中和沉淀后得到石膏渣。渣样经过晒干、粉碎、磨细处理后备用。

其中硫化渣呈黑褐色,质地较硬,由于含有较多的重金属,密度较大;而石膏渣呈灰白色,质地松散,密度较小。

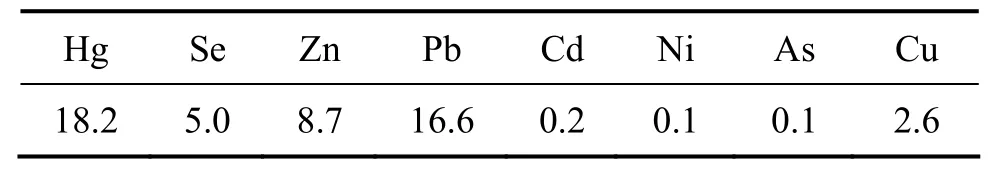

表1所示为硫化渣中主要的重金属含量(质量分数)。从表1可以看出:其中富含了浓度较高的Hg,Pb,Zn,Cd和Cu等重金属。

表1 硫化渣的重金属含量Table1 Heavy metal contents of sulfuration slag%

表2所示为石膏渣中主要的重金属含量(质量分数)。从表2可以看出:硫化渣中富含了浓度较高的Zn,Cd,As和Cu等重金属。

表2 石膏渣的重金属含量Table2 Heavy metal contents of gypsum slag mg/kg

固定剂单质硫和预硫化剂Na2S·9H2O等都为化学纯或分析纯。

1.2 硫固定实验流程

本实验采用的流程为:渣样预处理→混料→加热搅拌→冷却成型→检测。预处理过程是:用一定浓度的硫化钠溶液预硫化,将溶液抽滤得固态物质,干燥、磨细;混料过程是:将硫磺、预处理后的渣样和砂子按一定比例在容器里混合均匀。实验采用自制的电加热炉、成型模具和脱模设备,混匀后将物料倒入模具中,将模具置于电加热炉内加热搅拌一定的时间,冷却成型后脱模。将固化体进行抗压检测,并将压碎的固化体再破碎至颗粒粒径小于 1 cm,采用 pH为3.2±0.05的硫酸−硝酸缓冲液为浸提剂,按液固比10:1(L/kg),用翻转振荡器振荡(18±2)h,过滤取浸出液,用原子吸收法测其浸出毒性。

1.3 实验装置

1.3.1 实验装置图

硫固定实验所需温度在单质硫的熔点(119 ℃)以上。在实验过程中,为了实现渣与熔融硫充分混合,需要进行搅拌,为此,在实验中自行设计一套电炉加热装置,如图1所示。

图1 硫固定电炉加热装置Fig.1 Electrical heating device of sulfur immobilization

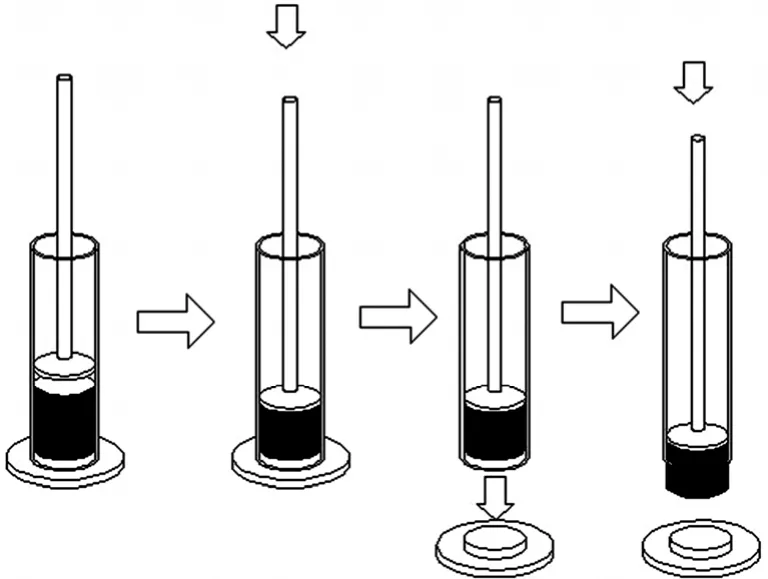

1.3.2 脱模流程图

待固化体冷却后,将模具底座取下,用脱模棒轻敲固化体,即可实现固化体与模具的脱离,脱模流程见图2。

图2 硫固定脱模过程Fig.2 Demould process of sulfur immobilization

1.4 检测方法

1.4.1 重金属含量的测定

硫化渣消解试验参照USEPA3050[14],采用HNO3—H2O2—HCL法进行消解,消解液用电感耦合等离子体发射光谱仪(ICP)分析,测定重金属含量。

1.4.2 抗压强度检测

采用济南试验机厂制造的WE−300A型液压式万能试验机对固化体抗压性能进行检测。

1.4.3 浸出毒性检测

根据2007—05—01国家环保局正式实施的《固体废物浸出毒性浸出方法:硫酸硝酸法》(HJ/T 299—2007)[15]采用翻转振荡法进行重金属浸出实验,翻转式振荡器是由美国联合设计制造公司制造的 3740−6−BRE型振荡器。浸出液用原子吸收光谱仪检测。

2 结果与讨论

2.1 污酸体系渣的分析检测

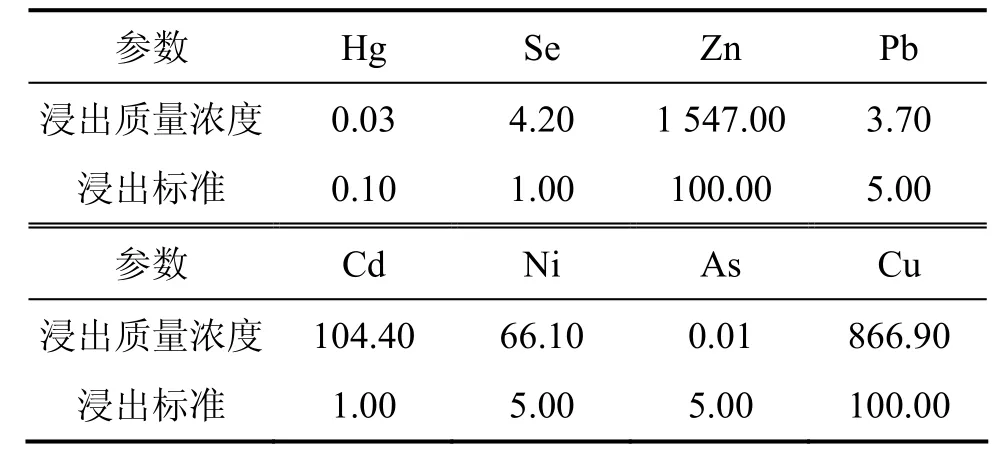

按照标准HJ/T 299—2007的浸出方法,采用翻转振荡法对硫化渣和石膏渣进行浸出毒性检测,结果如表3和表4所示。

表3 硫化渣的浸出毒性(质量浓度)Table3 Leaching toxicity of sulfuration slag mg·L−1

从表3可以看出:硫化渣中大部分重金属都是以不稳定的形态存在,其中Zn,Cd,Ni,Cu和Se的浸出率较高,远超过危险废物鉴别标准(GB 5085.3—2007)[16],必须进行稳定化处理。而硫化渣中以 Hg,Pb和 As为代表性的其他重金属元素都处于稳定状态,未超过浸出毒性的鉴别标准。因此,本实验主要以Zn和Cd为参照标准,考察硫化渣的固定化效果。

表4 石膏渣的浸出毒性(质量浓度)Table4 Leaching toxicity of gypsum slag mg·L−1

从表4可以看出:石膏渣中的大部分重金属都是稳定的,基本上都没有被浸提剂浸出。这是由石膏渣本身的性质决定的。上清液经中和沉淀后,形成的石膏渣呈碱性,因此,其中的重金属难以浸出。可见:处理污酸体系渣的关键是处理硫化渣。

2.2 硫固定法处理重金属废渣的工艺

2.2.1 硫磺用量对硫磺建材性能的影响

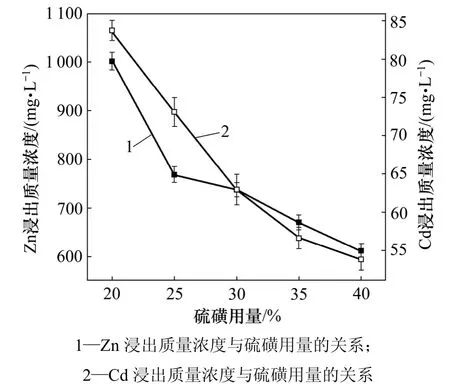

本实验考察硫磺用量(质量分数,下同)为20%~40%时,对硫磺固化体浸出毒性和抗压强度的影响。将硫化渣和硫磺混合,置于模具中,并用电加热炉加热至140 ℃搅拌30 min,压实成型、冷却脱模得到固化体。将固化体破碎后,做浸出毒性实验,结果如图3所示。

图3 硫磺用量对固化体浸出毒性的影响Fig.3 Effect of sulfur addition amount on leaching toxicity of solidified body

由图3可以看出:随着硫磺用量的增多,固化体中的Zn和Cd的浸出浓度呈下降趋势,其中硫磺用量从 20%增加至 40%时,Zn的浸出毒性(质量浓度)从1 002.4 mg/L降低到612.5 mg/L,而Cd的浸出毒性从83.8 mg/L降至53.8 mg/L。结果表明,硫磺用量的增加有利于重金属的固定,并且硫磺用量越多,固定效果越明显;但当硫磺用量为40%时,Zn和Cd的浸出质量浓度还远在浸出毒性鉴别标准以上,所以,单纯利用硫磺来固定硫化渣很难达到预期效果。

将固化体上下表面打磨平滑,测其抗压强度,结果如图4所示。

由图4可以看出:随着硫磺用量的增加,固化体的抗压强度呈下降趋势,在硫磺用量为20%时抗压强度达到最大值45.6 MPa,而在硫磺用量为40%时只有14.2 MPa。这是因为熔融的硫磺呈液态,随着硫磺用量的增大,加热一定时间后混合在一起的硫磺和渣呈胶黏状,并且产生大量的气体。由于模具本身是密封的,在压实成型时,会出现模具中气体不易排出的现象,不利于压实成型过程的实现,内部残留的气体冷却后在固化体表面和内部产生大量的气孔,严重影响了固化体的抗压强度。

图4 硫磺用量对固化体抗压强度的影响Fig.4 Effect of sulfur addition amount on compressive strength of solidified body

当硫磺用量为20%时,加热过程中的混合物没有出现过度胶黏状,压实后的固化体表面光滑密实,没有气孔;当硫磺用量为25%时混合物在加热过程中已出现相对胶黏状,压实冷却后得到的固化体表面出现细小裂纹;当硫磺用量为40%时混合物胶黏状最严重,导致固化体表面和内部出现较多气泡。

由图3和图4可以得出:随着硫磺用量的增多,固化体浸出毒性呈下降趋势,但不利于抗压强度的提高。综合考虑抗压强度、浸出毒性以及成本,选用硫磺用量为25%。

2.2.2 石膏渣用量对硫磺建材性能的影响

选取硫磺用量为定值 25%,加入石膏渣用量为5%~25%,将硫磺、硫化渣和石膏渣按比例置于模具中,用电加热炉加热至140 ℃搅拌30 min,压实成型、冷却脱模,得到硫磺固化体。将固化体破碎后,做浸出毒性实验,结果如图5所示。

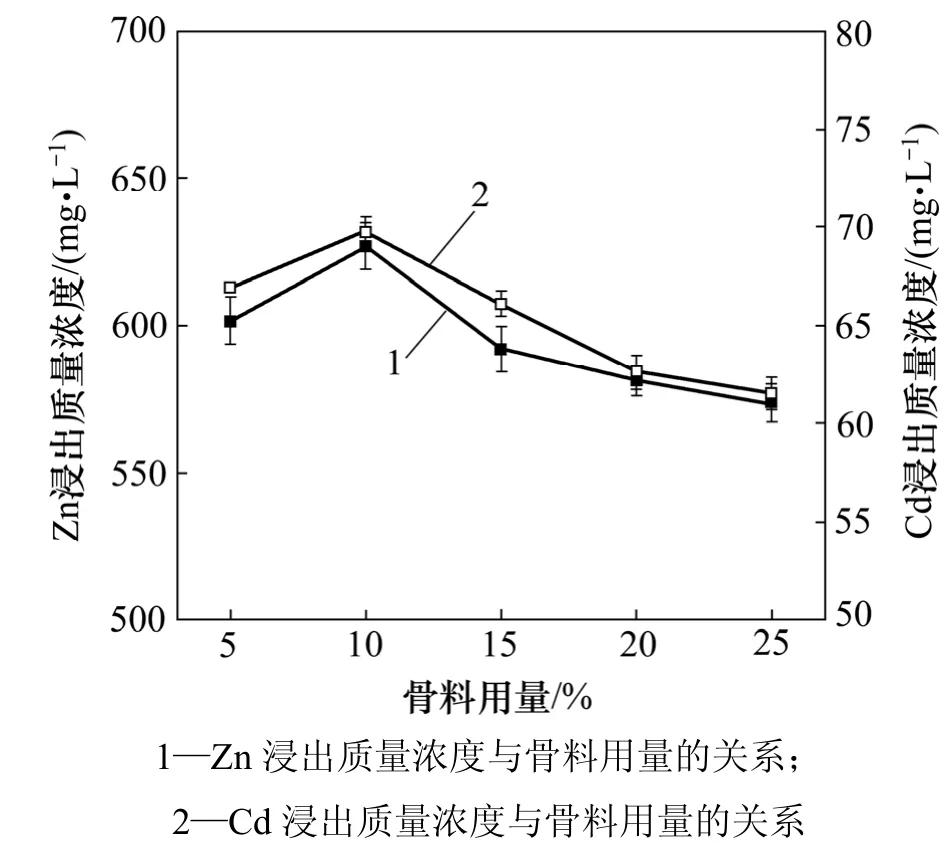

从图5可以看出:加入石膏渣后,固化体的浸出浓度随着石膏渣用量的增加呈下降趋势,但下降幅度并不是很大,Zn的浸出毒性(质量浓度)从761.7 mg/L降至662.2 mg/L,Cd的浸出毒性从71.1 mg/L降至63.2 mg/L,但是两者的浸出浓度都还远在鉴别标准之上。结果表明:加入石膏渣后,固化体的浸出毒性有一定程度的下降,对重金属的固定作用不大,所以,需要继续寻找方法以解决固化体的毒性。将固化体上、下表面打磨平滑,测其抗压强度,结果如图6所示。

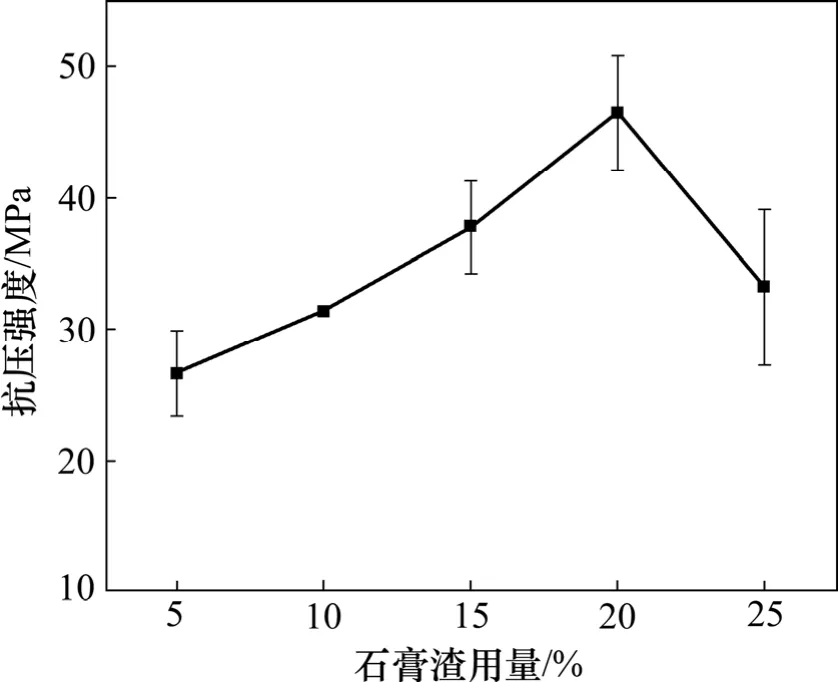

从图6可以看出:石膏渣用量在5%~25%范围内;随着石膏渣用量的增多,固化体的抗压强度呈上升趋势。石膏渣用量为 5%时固化体抗压强度达到 26.7 MPa,为20%时固化体抗压强度达到最大值46.5 MPa。这是因为加入石膏渣后,能够有效地改变加热后混合物的胶黏状态,并减少气体的产生,从而使固化体的表面和内部结构更加致密,达到提高抗压强度的效果。但是,当石膏渣用量增至25%时,固化体的抗压强度降低至33.2 MPa,这是由于石膏渣本身密度小,结构松散。可见:石膏渣的用量对抗压强度来说有一最优值,当用量超过这个最优值时,固化体的抗压强度又会降低。综合浸出毒性和抗压强度的结果,选取加入石膏渣量为20%。

图5 石膏渣用量对固化体浸出毒性的影响Fig.5 Effect of gypsum slag addition amount on leaching toxicity of solidified body

图6 石膏渣用量对固化体抗压强度的影响Fig.6 Effect of gypsum slag addition amount on compressive strength of solidified body

2.2.3 粒径对硫磺建材性能的影响

将硫化渣分级成不同的粒径范围,分别过孔径为830,380,250,180和150 μm的筛。而石膏渣密度小,质地松散,稍微加研磨便可过150 μm筛。将分级后的硫化渣与石膏渣和硫磺混合,置于模具中,用加热炉加热至140 ℃搅拌30 min,压实成型、冷却脱模得固化体,将固化体破碎后,测其浸出毒性,结果如图7所示。

图7 粒径对固化体浸出毒性的影响Fig.7 Effect of particle size on leaching toxicity of solidified body

从图7可以看出:随着硫化渣粒径在150~830 μm范围中变化,固化体的浸出浓度总体上变化不大;当粒径为150 μm时,Zn和Cd的浸出毒性(质量浓度)分别为674.8 mg/L和63.3 mg/L;当粒径为830 μm时,Zn和Cd的浸出毒性分别为653.9 mg/L和69.0 mg/L。说明粒径的改变对固化体的浸出毒性没有太大的影响,而浸出毒性在小幅度范围内变化,基本上可以认为是渣样本身的不均匀性所致。由图7可知:Zn和Cd的浸出质量浓度都还远高于浸出毒性鉴别标准。所以,通过改变粒径来降低浸出毒性的意义不大。将固化体上下表面打磨平滑,测其抗压强度,结果如图8所示。

从图8可以看出:随着硫化渣粒径的增大,固化体的抗压强度呈下降趋势;当硫化渣粒径为 150 μm时,固化体的抗压强度达到最大值46.5 MPa;而当硫化渣粒径增大至830 μm时,固化体的抗压强度降低至32.4 MPa。这是因为渣样的粒径越小,固化体内部结构越致密,空隙越少,从而有利于提高固化体的抗压强度。综合抗压强度和浸出毒性的结果,最终确定硫化渣的粒径为150 μm。

图8 粒径对固化体抗压强度的影响Fig.8 Effect of particle size on pressive strength of solidified body

2.2.4 骨料用量对硫磺建材性能的影响

鉴于建材都需要加入一定骨料(如砂子、石英、贝壳等)来提高建材的物理性能,本实验选用砂子作为骨料,在固化体本身质量的基础上额外加入用量为5%~25%的砂子,考察骨料用量对硫磺建材性能的影响。将不同用量的骨料与硫磺、硫化渣和石膏渣混合后,置于模具中,用加热炉加热至140 ℃搅拌30 min,压实成型、冷却脱模得固化体,将固化体破碎后,测其浸出毒性,其结果如图9所示。

图9 骨料用量对固化体浸出毒性的影响Fig.9 Effect of aggregate addition amount on leaching toxicity of solidified body

从图9可以看出:随着骨料加入量的增加,固化体的浸出毒性并没有大幅度下降;当骨料用量为 5%时,Zn和Cd的浸出质量浓度分别为601.6 mg/L和66.9 mg/L;当骨料用量增加至25%时,Zn和Cd的浸出质量浓度分别为573.4 mg/L和61.5 mg/L;在骨料用量为10%时,Zn和Cd的浸出质量浓度分别为626.8 mg/L和 69.7 mg/L,较骨料用量为5%时固化体浸出质量浓度有小幅度上升,可以认为是渣的不均匀性所致,在误差允许范围之内。由图9可见:骨料的加入对固化体浸出毒性的解决并没有太大的贡献,Zn和Cd的浸出质量浓度都远在鉴别标准之上。将固化体上下表面打磨平滑,测其抗压强度,结果如图10所示。

图10 骨料用量对固化体抗压强度的影响Fig.10 Effect of aggregate addition amount on compressive strength of solidified body

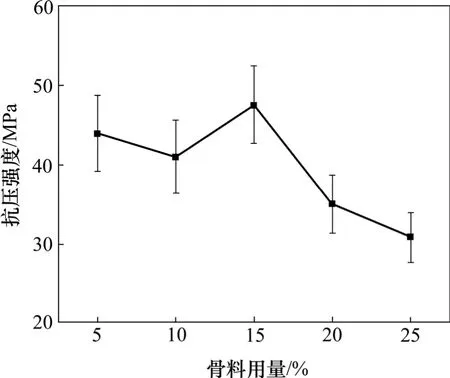

从图10可以看出:骨料用量为5%时,固化体的抗压强度为43.9 MPa;当骨料用量为15%时,固化体的抗压强度达到最大值47.5 MPa,根据混凝土强度检验评定标准(GBJ 107—87)[17]鉴别,达到C47混凝土强度等级;当骨料用量为25%时,固化体的抗压强度为30.9 MPa。固化体出现强度下降的原因,可能是之前的固化体都是在渣样磨至150 μm的细粒径的情况下得到,所以,固化体内部结合紧密,没有过多的空隙,内部物质分布均匀;而加入砂子后,由于砂子的颗粒比较大,导致固化体内部结构相对不够致密,且混合物在模具中加热搅拌过程中,大颗粒砂子会大量沉积在模具底部,在固化体压实成型后,会出现砂子在固化体内部分布不均匀的现象,因此,也影响到固化体的抗压强度。

综合固化体浸出毒性和抗压强度,当骨料用量为15%时,固化体的浸出毒性相对较低,且抗压强度达到最大值。所以,选取骨料用量为15%。

2.2.5 添加剂对硫磺建材性能的影响

通过以上因素实验发现:硫磺建材的物理性能完全可以满足建材标准要求,但是,浸出毒性方面还有待解决,所以,有必要对硫化渣进行预硫化处理,选用硫化钠作为预硫化剂,配制硫化钠溶液1 mol/L,分别用50,100,200,300和400 mL溶液浸泡100 g硫化渣,机械搅拌24 h后,进行抽滤、干燥、磨细处理,将处理好的硫化渣与石膏渣、硫磺以及骨料混合,置于模具中,用电加热炉加热140 ℃并搅拌30 min,压实成型、冷却脱模,得固化体。将固化体破碎后,测其浸出毒性,结果如图11所示。

图11 硫化钠用量对固化体浸出毒性的影响Fig.11 Effect of sodium sulfide solution (1 mol/L)addition volume on leaching toxicity of solidified body

从图11可以看出:随着硫化钠溶液用量的增加,固化体的浸出毒性呈下降趋势,在用50 mL硫化钠溶液时,Zn的浸出质量浓度已经达到35.5 mg/L,达到浸出毒性鉴别标准(100 mg/L);当硫化钠用量增至400 mL时,Zn的浸出质量浓度可达1.74 mg/L,完全达标;当硫化钠用量为50 mL时,Cd的浸出质量浓度为17.6 mg/L,当硫化钠用量增至400 mL时,Cd的浸出质量浓度为0.87 mg/L,达到浸出毒性鉴别标准(1 mg/L)。将固化体上下表面打磨平滑,测其抗压强度,结果如图12所示。

从图12可以看出:随着硫化钠溶液用量的增加,固化体的抗压强度呈下降趋势;硫化钠用量为50 mL时固化体的抗压强度达38.2 MPa,硫化钠用量为400 mL时固化体的抗压强度降低至21.9 MPa。说明在用硫化钠处理硫化渣后,硫化渣中的重金属形态发生变化,渣体本身密度减小,在制作固化体过程中,发现由同样质量的硫化渣做出的固化体较之前未进行预处理的硫化渣做出的固化体体积有增大迹象,表明硫化渣在经过硫化钠处理之后,密度减小,从而影响到其物理结构性能,导致固化体抗压强度下降。

图12 硫化钠用量对固化体抗压强度的影响Fig.12 Effect of sodium sulfide solution (1 mol/L)addition volume on compressive strength of solidified body

3 结论

(1)硫化渣和石膏渣中富集了较高浓度的 Hg,Pb,As,Zn,Cd和Cu等重金属元素,其中硫化渣中Zn和Cd的浸出率较高。

(2)单质硫对硫化渣中Zn和Cd毒性的降低有明显作用,综合考虑浸出毒性、抗压强度以及成本,选用硫磺用量为25%。在石膏渣用量为20%时抗压强度达最大值46.5 MPa,所以,选用石膏渣用量为20%。

(3)当粒径小于150 μm,加入骨料量为15%时,固化体的抗压强度为47.5 MPa,根据混凝土强度检验评定标准鉴别,达到C47混凝土等级,完全满足建材强度要求。

(4)在1 mol/L硫化钠溶液用量为400 mL时,固化体抗压强度为21.9 MPa,Zn浸出质量浓度为1.74 mg/L,Cd浸出质量浓度为0.87 mg/L,均低于浸出毒性鉴别标准。

[1]黄弘, 唐明亮, 沈晓冬, 等.工业废渣资源化及其可持续发展(Ⅰ): 典型工业废渣的物性和利用现状[J].材料导报, 2006,20(S1): 450−454.HUANG Hong, TANG Ming-liang, SHEN Xiao-dong, et al.The resourcing of industrial waste and its sustainabledevelopment(Ⅰ): The characteristics of typical industrial waste and the present status of utilization[J].Materials Review, 2006,20(S1): 450−454.

[2]吴少林, 钟玉凤, 黄芃, 等.锌渣的固化处理及浸出毒性试验研究[J].南昌航空大学学报: 自然科学版, 2007, 21(2): 67−71.WU Shao-lin, ZHONG Yu-feng, HUANG Peng, et al.Experimental study on solidification and leaching toxicity test of zinc metallurgical slag[J].Journal of Nanchang Hangkong University: Natural Science, 2007, 21(2): 67−71.

[3]吴芳, 罗爱平, 李楠.含重金属水处理污泥的固化和浸出毒性研究[J].环境污染治理技术与设备, 2003, 4(12): 40−43.WU Fang, LUO Ai-ping, LI Nan.Experimental study on solidification and soaking test of sewage sludge containing heavy metal ion[J]. Techniques and Equipment for Environmental Pollution Control, 2003, 4(12): 40−43.

[4]赵由才.危险废物处理技术[M].北京: 化学工业出版社,2003: 191−211.ZHAO You-cai.The treatment technologies of hazardous waste[M].Beijing: Chemical Industry Press, 2003: 191−211.

[5]庄伟强.固体废物处理与利用[M].北京: 化学工业出版社,2001: 52−56.ZHUANG Wei-qiang.The disposal and utilization of solid waste[M].Beijing: Chemical Industry Press, 2001: 52−56.

[6]芈振明.固体废物的处理与处置[M].北京: 高等教育出版社,1998: 141−144.MI Zhen-ming.The treatment and disposal of solid waste[M].Beijing: Higher Education Press, 1998: 141−144.

[7]刘宪兵.我国危险废物污染防治的技术原则和技术路线[J].中国环保产业, 2002(3): 26−30.LIU Xian-bing.Technical principle and line for the pollution prevention and control of hazardous wastes in China[J].China Environmental Protection Industry, 2002(3): 26−30.

[8]Sawada K, Kuchar D, Matsuda H, et al.Heavy metal sulfuration with sulfur and sodium hydroxide for fly ash immobilization[J].Journal of Chemical Engineering of Japan, 2005, 38(5):385−389.

[9]Alkemade M M C, Koene J I A.The useful application of sulphur-bound waste materials[J].Waste Management, 1996,16(1/3): 185−188.

[10]Fuhrmann M, Melamed D, Kalb P D, et al.Sulfur polymer solidification/stabilization of elemental mercury waste[J].Waste Management, 2002, 22(3): 327−333.

[11]Kot F S, Rapoport V L, Kharitonova G V.Immobilization of soil mercury by colloidal sulphur in the laboratory experiment[J].Central European Journal of Chemistry, 2007, 5(3): 846−857.

[12]许贤敏, 张旻晟.硫磺混凝土的发展动态[J].工程设计与建设, 2003, 35(4): 41−45.XU Xian-min, ZHANG Min-sheng.Development trend of sulphur concrete[J].Engineering Design and Construction, 2003,35(4): 41−45.

[13]李悦, Lee J S, XI Yun-ping.硫磺橡胶混凝土的研究[J].建筑材料学报, 2005, 8(4): 368−372.LI Yue, Lee J S, XI Yun-ping.Study on sulfur rubber concrete[J].Journal of Building Materials, 2005, 8(4): 368−372.

[14]美国环境保护局.固体废弃物试验分析评价手册[M].中国环境监测总站, 译.北京: 中国环境科学出版社, 1992: 63−65.US Environmental Protection Agency.Solid wastes experimental analysis and assessment manual[M].Chinese Environmental Monitoring Administration, trans. Beijing: Chinese Environmental Science Press, 1992: 63−65.

[15]HJ/T 299—2007, 固体废物浸出毒性浸出方法: 硫酸硝酸法[S].HJ/T 299—2007, Solid waste-extraction procedure for leaching toxicity: Sulphuric acid & nitric acid method[S].

[16]GB 5085.3—2007, 危险废物鉴别标准:浸出毒性鉴别[S].GB 5085.3—2007, Identification standards for hazardous wastes:Identification for extraction toxicity[S].

[17]GBJ 107—87, 混凝土强度检验评定标准[S].GBJ 107—87, Inspection and assessment standards of concrete strength[S].