委内瑞拉北部平原迪阿铁路钢-混结合梁的制造与安装工艺方案

夏 阳,齐金朋

(中铁四局集团钢结构公司,合肥 230022)

委内瑞拉北部平原铁路(线路设计全长为1 115 km)的迪那科(Tinaco)—阿那科(Anaco)段线路(简称“迪阿铁路”)工程是中国中铁股份有限公司以EPC方式与委内瑞拉国家铁路局(IFE)签署的铁路项目。铁路设计为标准轨距的双线铁路(线间距为4.4 m),旅客列车设计时速为220 km。迪阿段线路全长471.5 km共设有403孔(其中:31.5 m跨为398孔,39.5 m跨为5孔)钢-混结合梁。钢-混结合梁的设计、制造与安装的主要依据:《铁路桥梁钢结构设计规范》(TB10002.2—2005)〔1〕、《铁路桥涵钢筋混凝土结构设计规范》(TB10002.3—2005)、《铁路钢桥制造规范》(TB10212—2009)〔2〕等。

1结构设计简介

钢-混结合梁的上部采用C50钢筋混凝土道砟槽板,下部采用上部开口的双箱(单室)的钢箱结构,钢箱的上翼板焊有剪力钉用于与钢筋混凝土道砟槽板的连接。

(1)钢箱梁设计跨度为31.5 m和39.5 m两种,31.5 m跨钢箱梁的总体布置见图1。

设计将钢箱梁全长分为3个节段,分段尺寸如下:

图1 31.5 m跨钢箱梁的总体布置(未示横截面)(单位:mm)

31.5 m跨(全长32.6 m):10.25 m(G1)+12.10 m(G2)+10.25 m(G1)

39.5 m跨(全长40.6 m):13.25 m(G1)+14.10 m(G2)+13.25 m(G1)

钢箱梁3个节段间的腹板、底板采用拼接板高强度螺栓栓接,上翼板间采用全熔透的对接焊缝焊接。

(2)钢-混结合梁混凝土道砟槽板的下部为2个截面尺寸完全相同的上部开口的钢箱,两钢箱中心距为4 m,两钢箱间采用横隔板相连。钢箱横截面尺寸见表1,钢-混结合梁横截面见图2。单个钢箱横截面见图3。

表1 钢箱横截面尺寸 mm

(3)钢箱内设有横隔板。31.5 m跨全长共设有9个横隔板(每个节段设有3个),其最大间距为6 m。39.5 m跨全长共设有12个横隔板(每个节段设有4个),其最大间距为4.5 m。

图2 结合梁横截面(单位:mm)

图3 钢箱横截面(单位:mm)

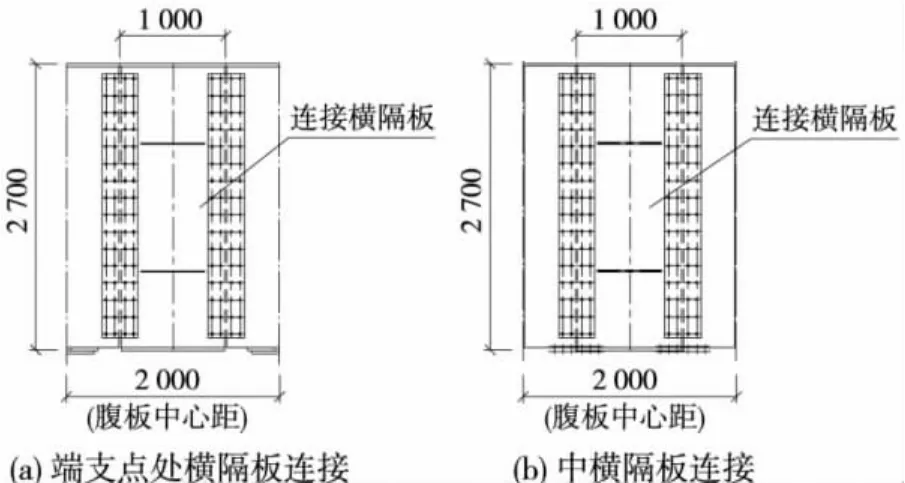

(4)两钢箱内侧的上翼板、腹板及底板在横隔板位置设有两钢箱间横隔板连接的接头。其上翼板与横隔板的上翼板为全熔透的对接焊缝焊接;腹板接头与横隔板为拼接板高强度螺栓栓接;底板与横隔板的下翼板为拼接板高强度螺栓栓接(梁端不连接)。两钢箱间横隔板连接示意见图4。图4中仅示出横隔板的腹板连接,上翼板及底板连接见图1。

图4 两钢箱间连接示意(单位:mm)

(5)钢箱腹板的内侧设有水平纵向加劲肋(上部)和竖向加劲肋。纵肋在梁段内全长连续,竖肋在纵肋处断开分上下两段并与纵肋焊接。横隔板在纵肋处开孔并与纵肋焊接。

(6)钢箱的腹板与上翼板、底板间采用双侧贴脚焊缝连接;梁段的上翼板间采用全熔透的对接焊缝连接;横隔板的上翼板与钢箱的上翼板间采用全熔透的对接焊缝连接;水平纵肋与腹板间采用双侧贴脚焊缝连接;竖肋上端与上翼板间采用双侧贴脚焊缝连接,下端与底板磨光顶紧不焊(端支点处竖肋与底板磨光顶紧并双侧贴脚焊缝焊接)。

(7)每孔钢箱梁的主体结构由梁段(G1:正反各2个;G2:2个)、梁段间的拼接板、两钢箱间连接的横隔板及其拼接板等组成。

(8)材料

①钢材:钢箱梁使用的钢板采用Q345qD钢,符合GB/T714—2008标准。

②高强度螺栓:10.9S高强度螺栓连接副,符合GB/T1228~1231—2006标准。

③剪力钉:符合GB/T10433—2002标准。

④混凝土道砟槽板采用C50混凝土。

(9)涂装。钢箱梁的内外表面涂装均采用《铁路钢桥保护涂装》(TB/T1527—2004)[3]中的第6套涂装体系。

2 钢箱梁制造与安装的总体工艺方案

迪阿段铁路中铁四局负责施工的180.7 km路段的27座桥上共设有钢-混结合梁211孔(其中:31.5 m跨206孔,39.5 m跨5孔),每座桥最多的布有32孔,最少的仅布有2孔。经国外施工现场施工调查,综合国内外的施工现场条件、运输、经济(成本)、工期、管理等因素,提出211孔钢-混结合梁制造与安装的总体工艺方案。

(1)钢箱梁按设计图在国内工厂加工制作成标准的钢箱梁梁段、单元构件,并按设计涂装体系要求涂装底漆、中间漆和一度面漆。

(2)国内工厂制作完成的标准钢箱梁梁段或单元构件,经海运运抵委内瑞拉的卡贝略港,然后再通过汽车经公路转运抵桥位。

(3)在桥位的总拼装场地,将钢箱梁梁段、单元构件总拼装成整孔(或单幅)钢箱梁,并按设计涂装体系要求涂装第二度面漆。

(4)按架梁方案,逐孔将钢箱梁吊装架设到位。若采用单幅钢箱梁吊装时,将两幅钢箱梁分别吊装就位后,再拼装两幅钢箱梁间的连接横隔板,将两幅钢箱梁拼装成整孔。

(5)在钢箱梁顶面现浇钢筋混凝土道砟槽板。(6)安装钢-混结合梁的附属设施。

3 钢箱梁的制造

为使工厂制造的钢箱梁满足设计及现场安装要求,在工厂制成的钢箱梁梁段或单元构件应是标准、通用的,只要是相同编号的梁段或单元构件可互换安装于任何一孔梁上。为此,确保工厂制成的每个钢箱梁梁段或单元构件做到标准、通用性是钢箱梁制造工艺的关键。

3.1 钢箱梁制造前应做的主要技术工艺准备工作

(1)针对钢箱梁结构设计与制造的主要焊接接头,进行焊接工艺评定试验,所有焊接接头的强度、冲击韧性均不低于基材标准;

(2)编制《钢箱梁制造规则》(工厂钢箱梁制造的内控标准);

(3)设计制作专用工艺装备;

(4)编制钢箱梁制造工艺。

3.2 钢箱梁梁段零部件的加工、制作

3.2.1 零件下料、加工

(1)所有零件均采用数控切割机精密切割下料,长度、宽度方向按工艺预留刨(铣)边加工量及焊接、热矫正收缩量。

(2)主要零件(上翼板、腹板、底板、横隔板)焰切下料的自由边缘,均采用砂轮进行双侧倒棱,倒棱半径:1 mm≤R≤2 mm。

(3)所有零(部)件下料、焊接后的变形,采用机械冷矫或火焰加热矫正。

(4)为保证梁段、构件上的高强度螺栓栓孔位置及孔径精度,所有高强度螺栓栓孔均采用钻模控制钻孔。为提高效率,构件上的栓孔采用先孔与后孔相结合的成孔工艺。

3.2.2 梁段腹板的制作

(1)梁段腹板长度、宽度采用整板。若39.5 m跨的腹板整板宽度不能保证时,可采用2块板对接而成,对接接头位置设置原则:①对接接头位置应设置在上部受压区;②应与腹板上的栓孔中心错开不小于50 mm;③应与腹板上的水平加劲肋错开不小于100 mm。

(2)梁段腹板下料,在长度、宽度方向预留起拱切割量及焊接、火焰热矫变形收缩量。

(3)梁段的上拱度作在腹板上。梁段腹板起拱工艺要点:[8]

①将钢箱梁的G1、G2、G1三大段腹板在地平上(每段接缝处留有20 mm的设计间隙)以全长及高度中心线为基准对接成全长(即采用整孔腹板一起划线起拱)。

②以腹板全长及高度中心线为基准,按设计要求的起拱曲线坐标值(并预加焊接、火焰热矫变形量),划出起拱后的腹板上、下及两端的边缘切割线。长度方向每间隔2 m,确定一个腹板上、下边缘线的点,将若干个点连线即为腹板上、下边缘线(折线)。腹板划线起拱示意见图5。

图5 腹板划线起拱示意

③按起拱划出的边缘切割线,采用小车切割机精密切割腹板上、下及两端边缘,制成起拱后的G1、G2、G1三大段梁段腹板。

3.2.3 梁段上翼板的制作

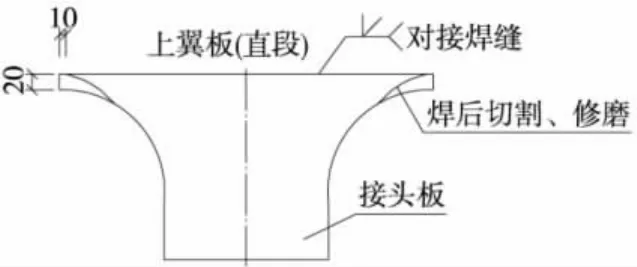

(1)为节省材料,可将梁段上翼板在横隔板处的加宽部分(即与横隔板连接的接头板,以下简称“接头板”)与直段分别下料,再将接头板与直段对接成梁段上翼板。

(2)接头板(加宽部分)与直段接头的加工、焊接及焊后处理示意见图6。

图6 上翼板接头板示意(单位:mm)

①接头板下料时,在对接边的两端应按图示加宽(20 mm)、加长(10 mm);

②接头板与直段对接焊缝施焊后,将对接头两端加宽、加长部分按图示圆弧划线切割,并修磨与直段边缘匀顺;

③接头板与直段对接焊缝施焊后,用砂带将两面的焊缝加强高全部磨平;

④接头板与直段对接位置,应考虑以下“(3)”的预留量,将上翼板全长预留量均分到横隔板的间距中。

(3)梁段上翼板全长应预留起拱伸长量及焊接、火焰热矫变形收缩量。

3.2.4 梁段底板的制作

(1)梁段底板宽度方向在端支点及横隔板处的加宽部分(即与横隔板连接的接头板,以下简称“接头板”),可单独下料再与底板对接,以节省材料。

(2)接头板(加宽部分)的加工及与底板焊接、焊后处理等,参照上翼板。

(3)梁段底板长度方向应预留焊接、火焰热矫变形收缩量。

3.2.5 横隔板的制作

钢箱梁的横隔板有两种,即:梁段箱内的横隔板和两钢箱间连接的横隔板。梁段箱内的横隔板在工厂梁段制作时装焊在梁段箱内;两钢箱间连接的横隔板待桥位钢箱梁总拼时安装于两钢箱之间。

(1)横隔板制作的关键与难点

横隔板的板厚较薄,其上还要装焊纵、横向加劲肋,中部要开很大的人孔并装焊加劲圈。为此,控制并减少焊接变形、保证横隔板制作的平整度符合规范要求是横隔板制作的关键,也是横隔板制作工艺的最大难点。

(2)横隔板制作工艺要点

①横隔板下料时周边预留二次切割量,待中部人孔加劲圈装焊、并经矫正焊接变形后,再以横隔板的横、竖中线为基准,采用数控切割机二次精密切割横隔板的周边及缺口;

②要严格控制中部人孔加劲圈的制作与横隔板人孔开孔的尺寸精度,以确保人孔加劲圈与横隔板的组装密贴;

③采用胎具控制人孔加劲圈与横隔板的组装、焊接,并采用合理的焊接工艺施焊,以控制、减少焊接变形;

④梁段箱内的横隔板上的纵、横向加劲肋,待箱段组装时再装焊;

⑤两钢箱间连接的横隔板上的栓孔,待其上下翼板组焊后再以横隔板的横、竖中线为基准,在平台上精确划出横隔板面及下翼板上的栓孔群中线(钻模对向线);

⑥按已划的栓孔群中线(钻模对向线),对线卡固钻模钻孔。

3.3 钢箱梁梁段的制作

3.3.1 钢箱梁梁段的制作工艺流程

(1)为便于施焊上翼板角焊缝并减少梁段制作过程中梁段的翻身(转)次数,先将上翼板与腹板组焊成单元件“A”;

(2)将底板、横隔板、腹板(单元件“A”)等组焊成上开口的箱段;

(3)施焊腹板与底板的贴角焊缝;

(4)施焊横隔板与底板、腹板的角焊缝,施焊横隔板上翼板与箱段上翼板的对接焊缝;

(5)组焊腹板及横隔板上的纵、横加劲肋;

(6)梁段整体焊接变形的矫正;

(7)在平台上精确划出梁段腹板、底板上的栓孔群中线(钻模对向线);

(8)对线卡固钻模钻孔;

(9)装焊梁段顶平面的剪力钉。

3.3.2 梁段组装工艺要点

(1)先将底板平铺于带上拱度的胎架上,并将底板与胎架卡牢;

(2)以底板纵横中线为基准,划线组装横隔板;

(3)组装内外侧的腹板(即:上翼板与腹板的单元件“A”);

(4)组装腹板内侧的纵、横加劲肋及横隔板上的纵、横加劲肋;

(5)待梁段钻孔后,再装焊上翼板顶面的剪力钉。

3.3.3 梁段焊接工艺要点

(1)梁段组装完成后,梁段焊缝的施焊顺序:①先施焊腹板与底板的贴角焊缝;②再施焊横隔板与底板、腹板的角焊缝;③施焊腹板内侧纵、横加劲肋的角焊缝;④施焊横隔板纵、横加劲肋的角焊缝;⑤最后施焊横隔板上翼板与箱段上翼板的对接焊缝。

(2)应将梁段支垫在胎架或平台上施焊,以控制、减少焊接变形。

(3)所有焊缝均应按焊接工艺规定的施焊顺序、焊接工艺参数施焊。

3.3.4 梁段划线、钻孔

梁段整体施焊完成并经矫正变形后,将其置于平台上找正、调平。在平台上划出梁段的纵、横向中线,再以梁段的纵、横向中线为基准,划出腹板、底板上的栓孔群中线(钻模对向线)。以梁段的栓孔群中线为基准,对线卡固钻模钻孔。

3.4 钢箱梁试拼装

在工厂制作完成的钢箱梁梁段、拼接板及横隔板构件等,按施工图及试拼装工艺进行钢箱梁整孔试拼装,以验证钢箱梁的设计、制作工艺及制作质量。试拼装完成后,按文献[2]的要求进行检查与验收,每制作15孔钢箱梁试拼装1次。

3.5 防锈涂装

制作完成的梁段、拼接板及横隔板构件,均采用人工喷丸除锈,喷丸除锈后的钢表面清洁度等级达到GB8923的Sa2.5级(栓接面应达Sa3.0级)。

经喷丸除锈后的钢表面,均应按设计涂装体系进行涂装。其中面漆在工厂仅涂1道,待桥位总拼装后再涂第2道面漆。

4 钢箱梁的安装

4.1 钢箱梁桥位总拼装

钢箱梁的梁段、拼接板、横隔板等标准构件运抵桥位后,根据桥跨布置及桥位吊装条件,按钢箱梁总拼装工艺在桥位预拼装场进行钢箱梁总拼装。当桥下为陆地时,采用在桥位一侧的预拼装场将钢箱梁拼装成整孔吊装;当桥下为河流时,视河流宽度及河岸陆地吊装条件,采用在桥头的桥位一侧的预拼装场将钢箱梁拼装成整孔吊装或拼装成两幅(片)钢箱梁分2次吊装。钢箱梁总拼装后,按涂装工艺涂装第2道面漆。

4.2 钢箱梁桥位安装

采用自行式汽车起重机将在桥下总拼装成的整孔或一幅(片)钢箱梁吊装至桥墩支座上就位。若分幅(片)吊装时,将两幅(片)钢箱梁先后吊装至桥墩支座上就位,再安装两箱间的横隔板。钢箱梁吊装就位后,在其顶面绑扎钢筋、立模板、浇筑混凝土道砟槽板。

5 结语

委内瑞拉北部平原迪阿铁路的403孔钢-混结合梁分布在全线几十座桥梁上,其钢箱梁全部采用国内工厂制造(由几个厂家分别制造)运抵国外架设。在工厂按标准、通用性的工艺要求制作的钢箱梁梁段及构件,经工厂试拼装检验均达到标准、互换的要求,为国外现场钢箱梁的拼架提供了便利。本文所述的钢箱梁制造与安装工艺方案经实施可行,可对同类型的钢桥施工提供借鉴。

[1]中华人民共和国铁道部.TB10002.2—2005 铁路桥梁钢结构设计规范[S].北京:中国铁道出版社,2005.

[2]中华人民共和国铁道部.TB10212—2009 铁路钢桥制造规范[S].北京:中国铁道出版社,2009.

[3]中华人民共和国铁道部.TB/T1527—2004 铁路钢桥保护涂装[S].北京:中国铁道出版社,2005.

[4]周键,杨建国,齐金朋.烟大铁路轮渡栈桥钢梁制造工艺[J].铁道标准设计,2008(5):31-34.

[5]李荣浩,王炳岩,齐金朋.甬台温铁路雁荡山特大桥2×90 m叠合拱钢桥的制作与安装[J].铁道标准设计,2008(2):58-62.

[6]田桂旺,杨 峰,齐金朋.合肥铁路枢纽南环线(114.75+229.50+114.75)m钢桁柔性拱钢梁制造工艺[J].铁道标准设计,2010(5):83-86.

[7]杨 峰,齐金朋.合肥铁路枢纽南环线(114.75+229.50+114.75)m钢桁柔性拱焊接工艺试验研究[J].铁道标准设计,2011(7):58-64.

[8]阮正洁.双线铁路32 m跨下承式钢板梁制造技术[J].科园月刊,2010(2):56-60.

[9]阮正洁,齐金朋.甬台温铁路雁荡山特大桥2×90 m叠合拱钢桥施工技术[J].铁道标准设计,2010(3):57-62.