钢筋混凝土系杆拱桥无损性拆除技术研究

龚奇丰

(中铁十六局集团第三工程有限公司,浙江湖州 313000)

随着城市化建设和航道规划发展的需要,一些桥梁因建造时技术标准偏低,承载能力达不到使用要求;或因长期超载运行,导致结构破坏失效,存在重大安全隐患,因此需要拆旧桥,建新桥,改建项目日益频繁。在拆除既有桥梁施工过程中,传统的拆除技术方法,主要包括人工凿击和锤砸,这种拆除工艺投入少,速度慢,施工时间长,容易对人身和周边环境造成损害。随着现代技术的发展,气动破碎(风镐、气锤)、大型机械破碎(挖机、液动锤)等设备用于桥梁拆除施工,飞速发展的爆破技术也已广泛应用于桥梁拆除施工中,这些拆除技术无一例外都会对施工现场的周边环境造成较大的影响,包括高噪声、高振动、拆除过程要保持一定的安全距离,现场形象较差,施工工期较长,并需要对施工现场进行交通(航道)管制等。无损性拆除技术是利用金刚石盘锯、绳锯等专业切割设备,对要分离的钢筋混凝土结构进行切割分离的施工技术,是近几年来发展起来的一种环保、高效、安全的新型静力拆除施工方法。

1 工程概况

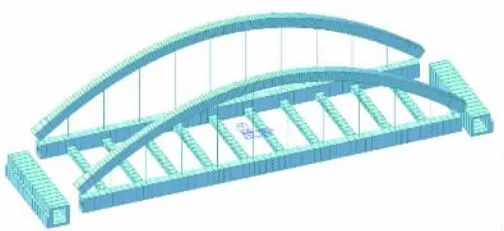

为适应芜申运河发展规划需要,芜湖市袁泽桥老桥需拆除重建。袁泽桥主桥跨径75 m,桥面宽26.1 m,上部结构为单孔下承式钢筋混凝土系杆拱桥(图1)。拱轴线为二次抛物线,矢跨比为1/5,矢高为14.32 m,共设2片拱肋,断面为钢筋混凝土箱形截面。拱肋高1.6 m,宽1.6 m,壁厚为0.24 m。系杆采用预应力混凝土箱形截面梁,由2根组成,每根系杆梁高2.4 m,梁宽1.6 m。

图1 袁泽桥老桥

2 拆除方案总体概述

2.1 项目特点

(1)本项目在既有新桥边进行老桥拆除(其中老桥主桥与上游侧新桥净距为10 m),且位于城区,周边人口较密集,现场施工环境、条件特殊,对工程安全、工期及文明施工程度要求高。

(2)“拆桥”在一定程度上比“建桥”难,因拱内自身受力体系转换复杂,可能存在众多的不确定因素,危险性大,尤其是通航河道上的大跨径拱桥拆除难度更大,传统的拆桥工艺无法满足本项目的特点和要求。

(3)袁泽桥右幅新桥建设须在拆除完成既有老桥的基础上进行,施工总体工期要求紧,拆除施工周期直接影响项目总体施工进度。

2.2 拆除方案概述

无损性切割分离是一种新兴的静力拆除方法,主要设备包括金刚石盘锯和金刚石绳锯。施工切口整齐、平直,不受施工场地、环境保护、工期、安全原因等条件限制,具有施工作业速度快、噪声低、无振动、无粉尘废气污染等优点。受篇幅所限,本文仅结合拱肋拆除施工进行介绍。

3 主要施工机械设备

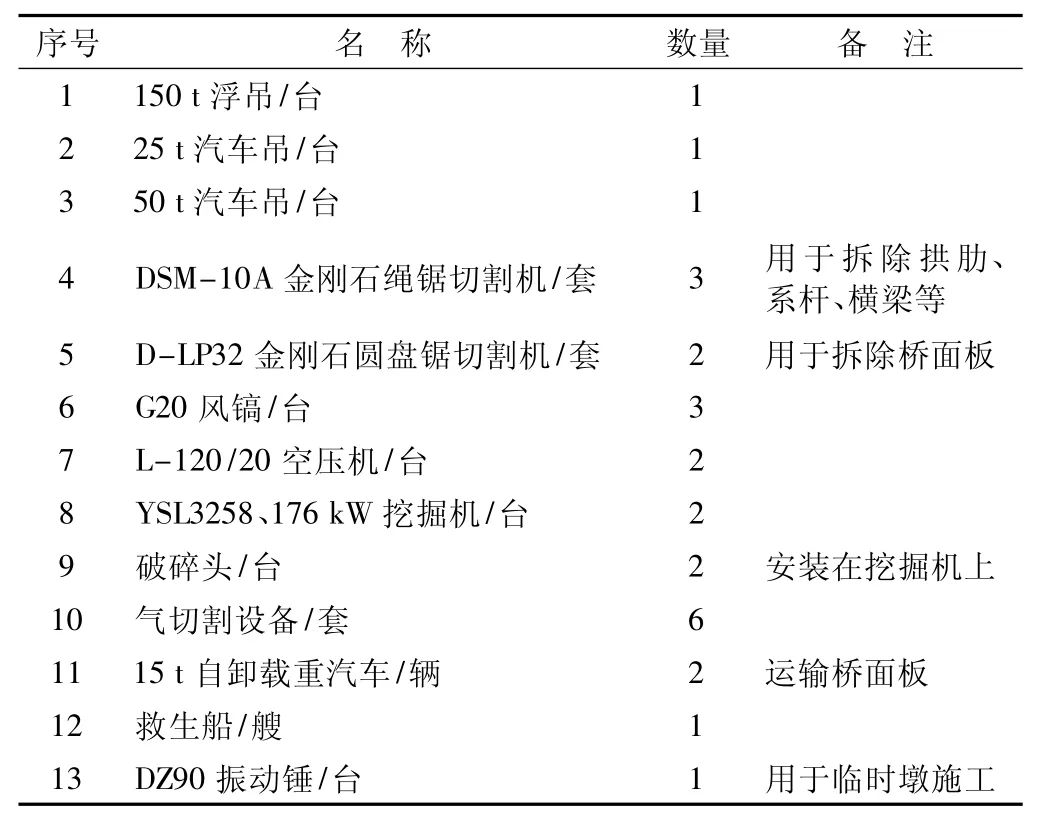

主桥上部结构拆除施工主要施工机械设备见表1。

表1 主要施工机械设备

4 金刚石绳锯工作原理及特点

4.1 工作原理

金刚石绳锯的主要原理是通过液压马达高速驱动带有金刚石串珠的钢丝绳索绕着被切割物体运转,在一定张拉力的作用下,高速磨削被切割物体,产生的磨屑和热量被冷却水带走,最终达到分离被切割物体的目的。由于使用金刚石单晶作为研磨材料,故此可以对石材、钢筋混凝土等坚硬物体进行切割。液压泵运转平稳,并且可以通过高压油管远距离控制操作,所以切割过程中不但操作安全方便,而且施工作业速度快、噪声低、无振动、无粉尘、无废气污染,被切割物体能在几乎无扰动的情况下被分离。

4.2 施工工艺流程

确定切割断面位置→钻吊装孔或穿绳孔→安装固定导向轮→固定绳锯机→穿吊装绳→安装金刚石绳索→连接相关操作系统→切割→吊装→完成拆除。

4.3 施工特点

(1)不受被切割物体积大小和形状的限制,能切割和拆除大型的钢筋混凝土构筑物。

(2)可以实现任意方向的切割,如横向、竖向、对角线方向等。

(3)快速的切割可以缩短工期,切割效率:2 m2/h左右。

(4)解决了常规拆除施工过程中的振动、噪声、灰尘及其他环境污染问题。

(5)远距离操作控制可以实现水下、高空、危险作业区等一些特定环境下一般设备、技术难以完成的切割。

5 主要施工方案

5.1 总体拆除顺序

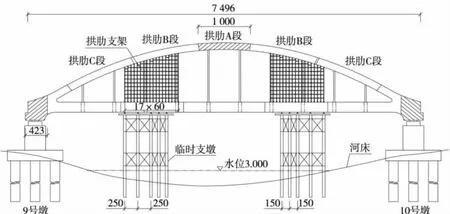

根据老桥先梁后拱再桥面(含附属)的施工工艺,本桥拆除施工顺序采用了逆向工序法先桥面(含附属)后拱再梁部逐步拆除各构件,并采取解除约束、分段释放等卸载程序。因本桥上游侧为新建完成的新桥,浮吊无法在上游侧进行吊装作业,根据现场实际情况,采取非对称顺序进行拆除施工,总体拆除顺序如下(拱肋分段见图2)。

(1)拆除临时支墩(钢管桩)顶部桥面板,搭设系杆、拱肋支架→(2)拆除剩余桥面板,吊杆放张→(3)依次拆除下游侧拱肋A、B、C段→(4)拆除4号~7号中横梁和下游侧临时支墩间的系杆(用于浮吊就位拆除上游侧拱肋)→(5)依次拆除上游侧拱肋A、B段和临时支墩间系杆→(6)完成剩余部分结构拆除→(7)完成支架拆除。

5.2支架设计

(1)按最不利工况计算(A段拱肋拆除完成),单墩设计承载力需大于4 000 kN。设计采用φ50 cm、壁厚10 mm的钢管桩、I36a型钢等材料搭设完成系杆下的临时支墩。支墩结构布置见图2、图3。

图2 拱肋分段及支架布置示意(单位:cm)

图3 支架

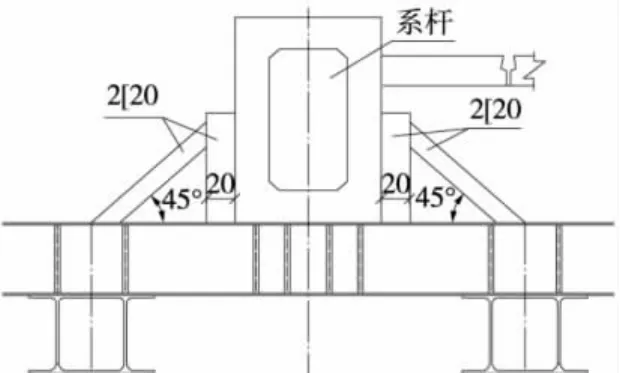

(2)为防止预应力筋回缩(管道压浆可能不密实造成的)、机械设备碰撞及受力不平衡等原因造成系杆横向位移,确保支墩稳定,在支墩顶面位于系杆两侧设置系杆横向限位装置(图4)。将系杆和支墩连成一体,利用系杆来平衡支墩顶面的纵向水平力和弯矩,确保支墩的稳定。

图4 系杆限位装置

(3)采用碗扣脚手架搭设拱肋临时支架,根据系杆宽度,碗扣支架横桥向布置4排(间距为60 cm),纵向在B段拱肋下布置18排(间距为60 cm),步距120 cm。

5.3 吊杆放张

吊杆切割是拱桥拆除中十分重要的环节,涉及到结构受力的转换,且吊杆由受力状态瞬间转化为无应力状态,对安全保护措施要求高,稍有不慎易造成安全事故。因本项目无法进行单根索的逐级、可控放张,在总结以往经验、结合本项目特点的基础上,采取了直接切割放张。

(1)放张顺序:临时支架搭设完成后,进行吊杆放张,吊杆放张采用由跨中向两端对称进行。

(2)放张方法:单根吊杆设计为165φ5 mm高强钢丝柔性吊杆。采用割刀(气割)逐级割断吊杆PE套内的高强钢丝进行放张。

(3)保护措施:为确保吊杆放张施工的安全,吊杆放张前,在相应吊杆位置采取钢管等材料搭设“井”字固定架对其定位固定,确保吊杆回弹控制在允许范围,避免吊杆可能的回弹造成安全事故,吊杆固定及切割如图5所示。

图5 井字架设计、吊杆切割(单位:cm)

5.4 拱肋拆除

5.4.1 按照总体施工顺序和施工步骤,进行拱肋分段拆除

(1)单个拱肋分5段拆除,最大质量为71 t,切割面与水平面夹角为75°。

(2)吊装时采用直接捆绑方式,钢丝绳与水平面夹角50°,单段拱肋吊装时设2个吊点。

5.4.2 拱肋拆除(图6~图12)

图6 金刚石绳锯安装

(1)临时封闭航道,浮吊就位,对所需拆除的拱肋用钢丝绳捆绑并用浮吊吊住,准备切割。

(2)在拱肋表面测量画线标出切割面位置,切割面与水平面成75°角,固定好绳锯机后进行拱肋混凝土切割,浮吊根据钢丝绳受力情况进行施力调整。

(3)起吊时,浮吊钢丝绳缓缓提升,使切断拱肋慢慢脱离后调运到指定点破除。

(4)按施工顺序依次进行构件切割拆除。

图7 浮吊就位

图8 金刚石绳锯切割作业

图9 A段拱肋切割完成

图10 A段拱肋拆除完成

图11 B段拱肋拆除

图12 C段拱肋拆除

6 主桥上部结构拆除稳定验算(图13、图14)

因老桥上部结构在拆除过程中处于非对称状态,需要对各工况下老桥上部结构的自身稳定进行验算。老桥拆除各阶段稳定验算采用MADIS空间软件程序进行验算,拆桥步骤按方案执行。通过计算可知各拆桥阶段稳定满足规范要求,稳定最不利阶段为拆除纵梁阶段,稳定系数最小为5.4。当拆除完下游侧一段系杆阶段时,稳定系数为32.5。验算表明,采取非对称拆除施工顺序和步骤是可行的。

图13 纵梁拆除计算模型

图14 下游侧系杆拆除计算模型

7 主要安全、进度控制措施

(1)主桥拆除施工前,向航道部门申请在施工水域设置浮标,明示通航水域,按要求设置导航、安全标志,及时发布航行通告,并设置必要的防撞墩,确保不禁航时段过往船只通行和支墩的安全。

(2)编制方案前,应进行老桥竣工图会审,认真阅图,了解老桥的基本概况及各部分构件的工程量,充分掌握桥梁的结构及受力特点。

(3)临时墩施工,特别是钢管桩打入施工,必须根据实际各点的河床高程确定钢管桩长度和打入深度,确保临时墩受力满足设计要求。

(4)吊杆拆除是一个应力释放的过程,安全风险高,必须采取可靠措施确保安全顺利进行吊杆拆除。实践证明,只要采取了有效的保护措施,进行吊杆直接切割放张是简单、有效、可行的。

(5)拆除施工过程中,配专业测量人员对老桥进行现场观测测量,在拱脚、1/4拱肋、拱顶、临时墩等位置布置测量观测点,以便在拆桥过程中及时观测拱肋及临时支墩的变形情况。

(6)沿拱肋侧面采用钢管脚手架搭设安全护栏,并设置密目安全网。

(7)拆除A段拱肋时,浮吊、拱肋容易处于相对不稳定状态,在拱肋切割、提升过程中,可能出现卡锯、卡拱现象。通过调整浮吊提升力来调整拱肋段的平衡,必要时采取二次切割等措施确保拆除的安全、顺利进行。

(8)起吊设备的吊装能力、吊装用钢丝绳等必须有足够的安全储备。

(9)采用先进的施工技术,并配足设备和专业施工人员,实际仅用40 d就完成了主桥拆除施工,确保了施工进度。

8 结语

通过采用无损拆除施工技术,不仅提高了施工操作的安全性,也降低了噪声、粉尘、建筑垃圾等对环境造成的影响;整体分块切割下来的构件集中破碎处理,并将破碎后的废渣用于修建临时便道等用途,提高了经济效益;采用整体切割分离技术,避免了建筑垃圾进入河道,使对河水污染降到最低;同时只对航道采取了间隙性封航,使封航造成的社会影响降到最小。

在进行主桥无损拆除施工中,施工安全、进度均处于可控状态,同时取得了良好的经济效益。无损拆除是一种安全可靠,具有众多优点的施工技术,适用于所有大型的钢筋混凝土构筑物拆除,具有较好的推广价值。但无损拆除采用的是整体切割分离、分块吊装技术,相对其他工艺需增加吊装等设备,因此对于不受通航、地形条件和周边环境限制的桥梁或建筑物拆除施工要与其他方案进行经济比较。

[1]周水兴,何兆益,邹毅松,等.路桥施工计算手册[M].北京:人民交通出版社,2005.

[2]章国庆.桐庐富春江二桥主桥拆除施工技术[J].铁道标准设计,2010(2):97-99.