使用电子膨胀阀的热泵热水器动态性能数值模拟与实验研究

李卫国 郭宪民 孙 涛

(天津商业大学 天津市制冷重点实验室 300134 天津)

热泵热水器系统在运行过程中冷凝压力不断升高,同 ,由于一年四季外界气温的变化,热泵热水器系统全年运行工况变化范围很大。目前广泛应用的毛细管很难适应这种大幅度的工况变化,导致系统制热量和COP降低。为了克服这个问题,许多学者提出了改善节流机构的方法。

孙涛[1]等人通过切换不同长度的毛细管来适应热泵热水器系统的工况变化,以提高了整个系统的制热量和COP,但由于系统中并联毛细管的个数有限,因此限制了该方法的应用。郭俊杰[2]、张良俊[3]等人对使用热力膨胀阀的热泵热水器系统性能进行了深入研究,发现在热泵热水器全年运行工况下,由于热力膨胀阀调节的敏感程度不同,造成了其对流量调节的局限性。电子膨胀阀因具有较宽的流量调节范围,能够适应系统运行工况的大幅变化,成为热泵热水器系统的最佳选择。Choi[4]对使用电子膨胀阀和毛细管的热泵系统特性进行了对比分析,结果表明:当运行工况变化范围较大 ,应用电子膨胀阀的热泵系统性能明显提高。目前,对电子膨胀阀在热泵热水器的应用及其优化控制的研究尚待深入。

对使用电子膨胀阀的热泵热水器在不同环境参数和不同电子膨胀阀开度条件下进行了数值模拟和实验研究,分析了不同电子膨胀阀开度对热泵热水器动态性能的影响,为通过调节电子膨胀阀开度以控制热泵热水器达到最佳性能打下基础。

1 实验样机和实验装置

1.1 实验样机

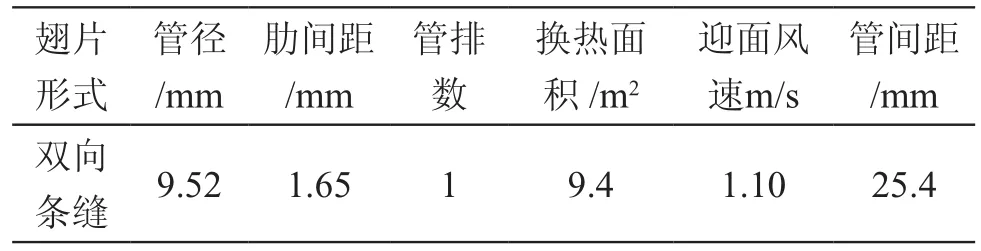

实验样机是由一台整体式热泵热水器改装而成,将其中的毛细管换成电子膨胀阀。蒸发器采用双向条缝翅片管式,几何参数如表1所示,轴流式风机额定风量为1000m3/h;压缩机为滚动转子式,额定功率为1080W,标准工况下的额定制冷量为3.245kW;水箱容积为0.1m3,实验中实际注水量为83kg,水箱中冷凝盘管由 9.52mm管径紫铜管盘绕而成,长度约为68m。

表1 实验样机的蒸发器参数Tab.1 Evaporator parameters of the prototype

1.2 实验装置

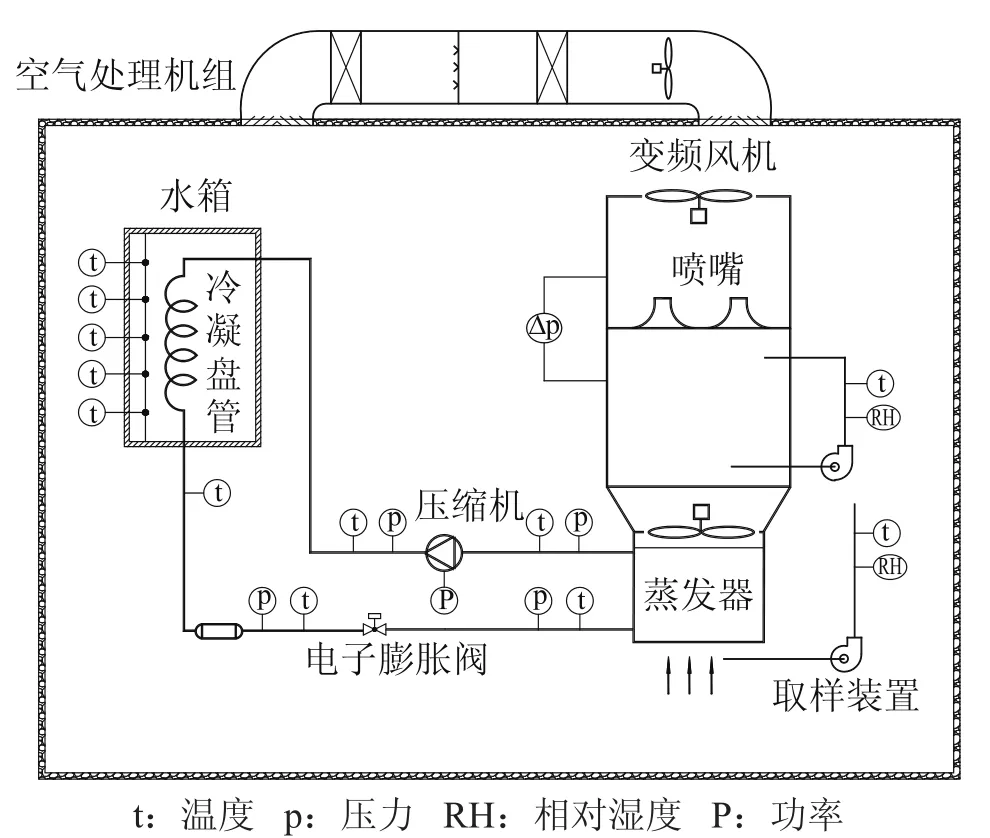

图1 实验装置及热泵系统示意图Fig.1 Experimental set-up and HPWH system

实验在焓差法空调器性能实验台上进行,实验装置及热泵系统测点布置如图1所示。环境室内安装了一台空气处理机组,由计算机通过PID控制环境温度、湿度稳定在设定值。系统制冷量通过测量蒸发器进出口干、湿球温度以及风量来确定,蒸发器风机流量由变频风机控制,风量用标准喷嘴测量;热泵系统消耗功率由功率变送器测量。由于水箱中存在水温分层现象,因此在水箱中至上而下均匀布置了5个温度测点。铂电阻温度传感器精度为±0.1℃,制冷剂压力及压差变送器测量精度为±0.25%,功率变送器测量精度为±0.1%。

实验选定了环境温度为10℃、18℃和27℃,不同相对湿度的7个工况。对每个工况,在电子膨胀阀输入脉冲数为35、40、45、52、56及60共6个开度条件下,测试了热泵热水器的动态性能。所有工况水箱的初始水温为14℃。实验过程中,首先将室内环境温度、湿度调节到设定值,稳定后开启实验样机,每隔10秒采集一次数据,当水温达到50℃ 停机。

2 实验结果及分析

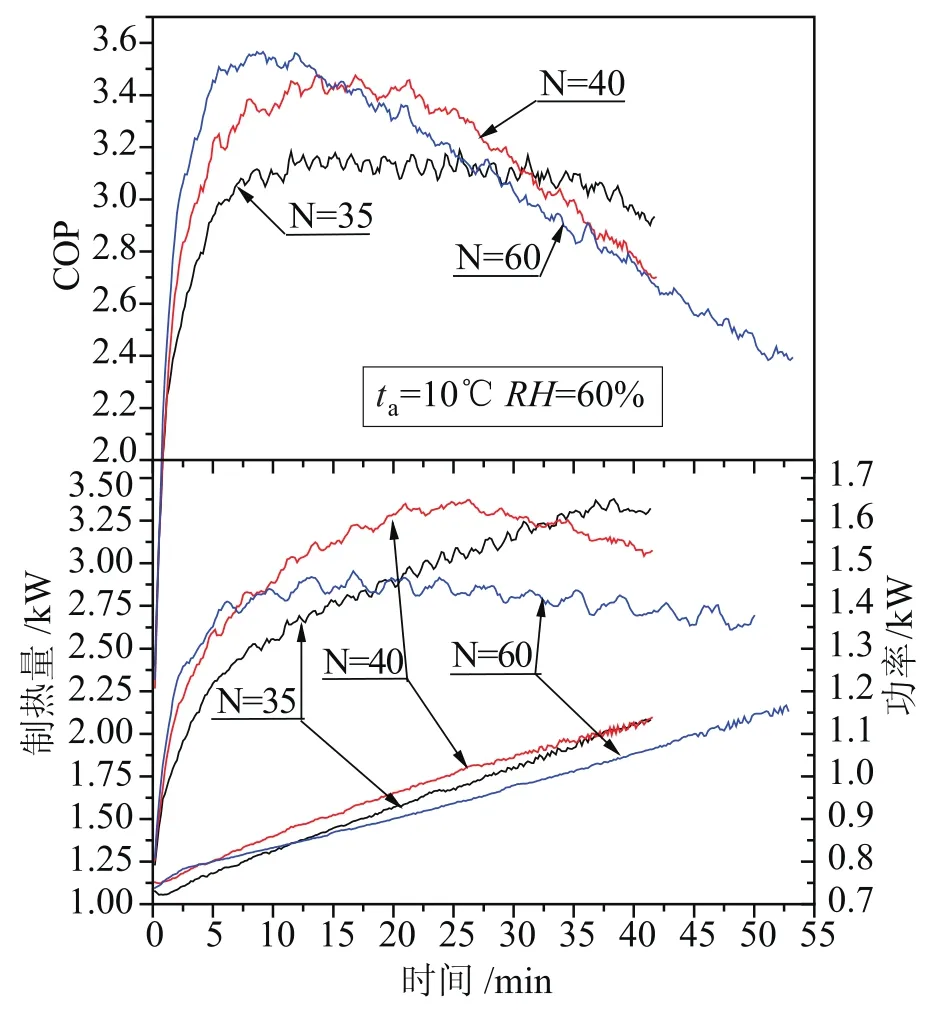

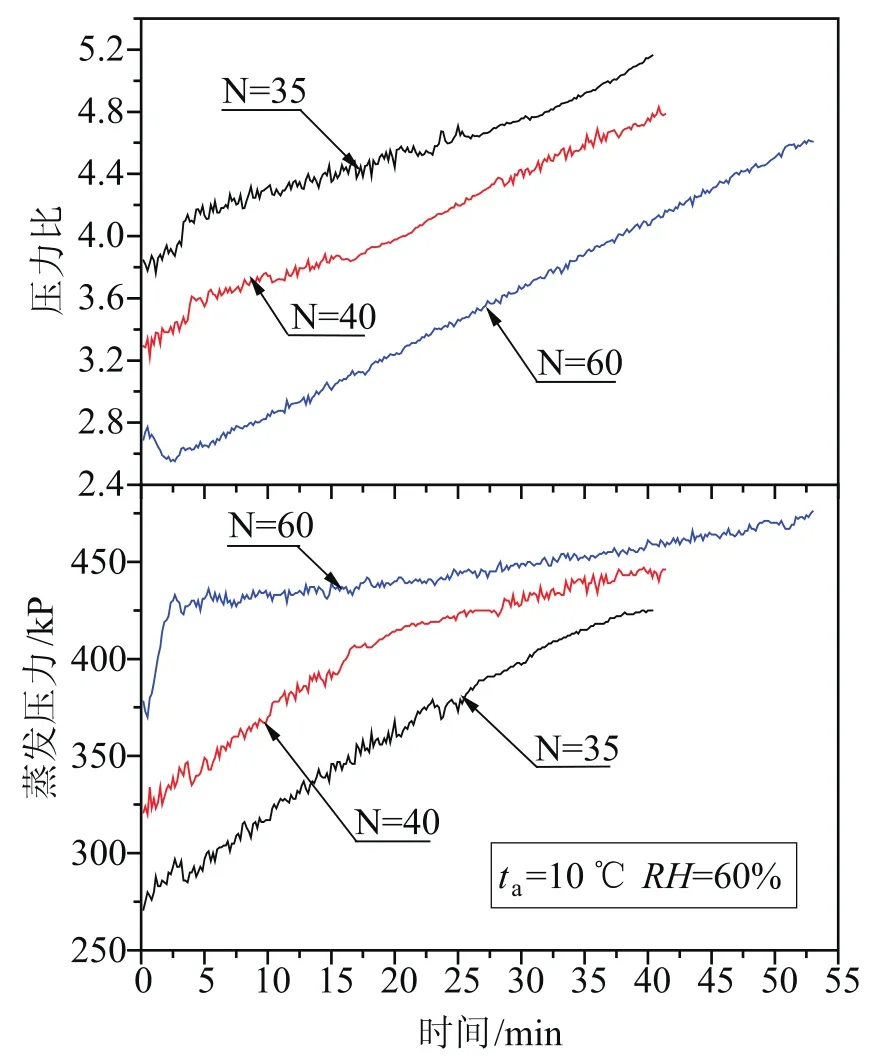

图2所示为环境温度为10℃、相对湿度为60%工况下热泵热水器动态性能实验结果,这里选择电子膨胀阀输入脉冲分别为35、40、60的实验数据,分析电子膨胀阀开度对热泵热水器动态性能的影响。

从图2中可以看出,在电子膨胀阀某一开度下,系统运行初始阶段COP迅速增大,达到最大值后随着水温升高逐渐减小。对于电子膨胀阀大开度工况下,热泵系统的COP较大,但其随后的性能系数减小速度也较快。因此在加热初期,设置电子膨胀阀大开度可提高热泵系统性能,但在加热过程后期则恰恰相反。热泵系统制热量的变化趋势与COP基本相同,但出现最大值的 间较晚,且在加热初期,电子膨胀阀开度越大系统制热量增长越快,随着系统的运行,其出现制热量降低的 间越早,而输入功率基本随 间线性增大。

图2 不同开度下热泵系统动态性能Fig.2 Dynamic performance of HPWH system under different EEV openings

热泵热水器系统动态性能的变化规律可以通过电子膨胀阀的不同开度对热泵系统蒸发压力、压缩机压比的影响来说明。图3所示为不同电子膨胀阀开度下热泵系统蒸发压力和压比的动态变化曲线。从图3中可以看出,随着水温的升高,热泵系统蒸发压力和压比逐渐增大,这一方面使得系统输入功率逐渐增大,另一方面蒸发压力的升高导致热泵热水器系统制热量的增大(图2),两种因素共同作用的结果,导致加热初始阶段热泵系统COP的增大。在性能系数达到最大值之后,由于水温的进一步升高,系统的冷凝压力和压比进一步增加,系统运行偏离最佳状态,其COP迅速下降。对于电子膨胀阀的不同开度,当电子膨胀阀开度较大 ,通过的制冷剂流量较大, 在加热初始阶段蒸发器中制冷剂可充分蒸发,因此其性能较高,而随着水温的升高,蒸发压力和压比迅速增大,制冷剂流量迅速增大,导致蒸发器中制冷剂不能充分蒸发,系统较早的出现制热量和COP的下降。

图3 不同开度下热泵系统蒸发压力和压比Fig.3 Dynamic evaporating pressure and pressure ratio of HPWH system under different EEV openings

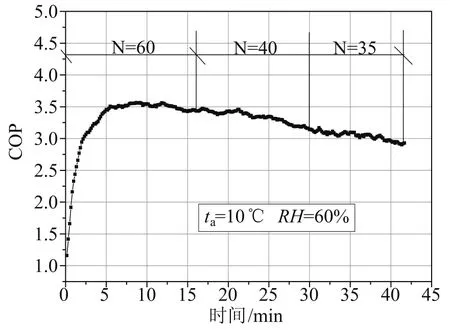

对于电子膨胀阀的不同开度工况,热泵热水器系统出现最佳COP的 间是不同的(图2),因此可通过在系统不同加热 段使用不同的电子膨胀阀开度,使热泵系统在该 段性能达到最佳,以提高系统的平均性能系数。这里对热泵样机在不同加热 段切换使用不同电子膨胀阀开度进行了实验。系统加热初始阶段电子膨胀阀开度为60个脉冲,而在大约10和30分钟 分别切换使用40和35个脉冲,图4为性能系数试验曲线。从图中可以看出,通过在不同 段切换电子膨胀阀开度,热泵系统COP峰值可达3.6,平均COP为3.24,比使用单个电子膨胀阀开度 的性能系数提高了约7.6%。

图4 切换电子膨胀阀开度条件下系统性能系数Fig.4 COP of HPWH system under condition of changing EEV opening

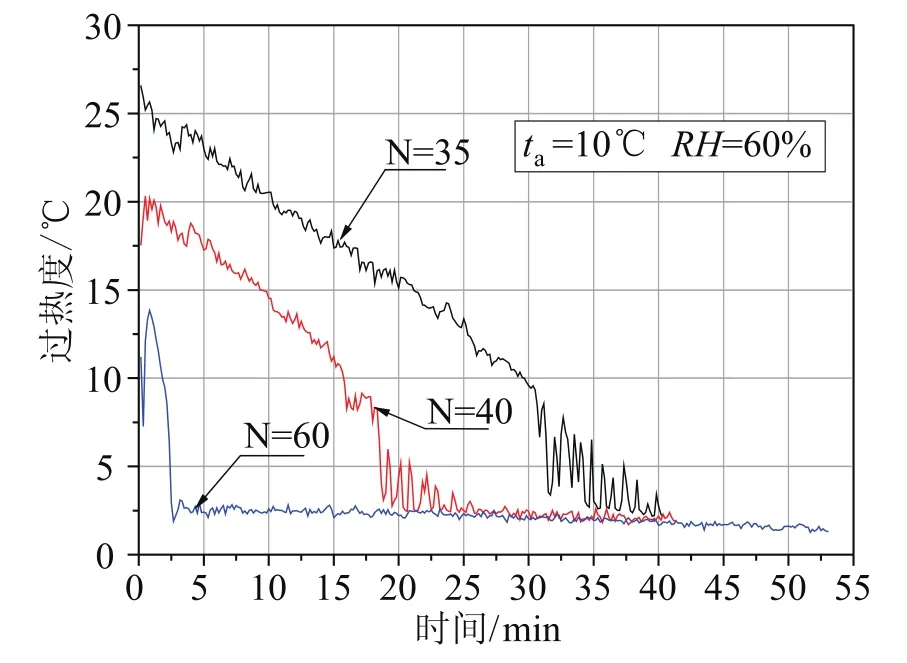

图5所示为不同电子膨胀阀开度条件下系统过热度随 间的变化曲线。

图5 不同开度条件下热泵系统过热度Fig.5 Superheat under different EEV openings

从图5中可以看出,对于电子膨胀阀脉冲数为35和40的两个工况,随加热 间的增加,蒸发器出口制冷剂过热度逐渐减小,当其下降到约7℃左右 ,出现过热度迅速下降现象,并伴有剧烈的波动。比较图2中对应开度下热泵系统动态性能曲线可以发现,此 刻与热泵系统COP开始减小的 间是一致的。原因是由于随着电子膨胀阀进出口压差增大,制冷剂流量随之增加,蒸发器中的制冷剂产生不完全蒸发现象,导致过热度迅速降低,系统性能随之减小。而当电子膨胀阀开度为60个脉冲 ,热泵系统开机后过热度即迅速减小,表明在此开度下蒸发器内工质自初始阶段即未能完全蒸发。蒸发器出口制冷剂过热度与热泵系统COP变化的这种对应特性可用来作为调节电子膨胀阀开度的判据,对此问题尚需进行进一步的深入研究。

3 热泵系统模拟及对比分析

3.1 系统动态性能模拟

为了分析使用电子膨胀阀的热泵热水器系统动态特性,分别对热泵系统各个部件建立了数学模型,其中压缩机和电子膨胀阀用集总参数模型,用参数拟合法建立压缩机的性能曲线,采用半经验的处理方法,综合实验数据整理出电子膨胀阀流量特性关联式。冷凝器和蒸发器采用分布参数模型,将管内制冷剂分为单相区和两相区,而在两相区中采用分相流模型,通过准则数Fr、We的大小判别流型,对不同流型采用不同的经验关联式计算换热系数。冷凝器管外侧换热系数采用经验关系式计算,并假定水箱中水温均匀分布;蒸发器管外空气侧换热工况分为干工况和湿工况,换热系数采用相应的经验关联式计算。具体计算可参考陈轶光[5]等人对热泵空调器性能的模拟计算过程。

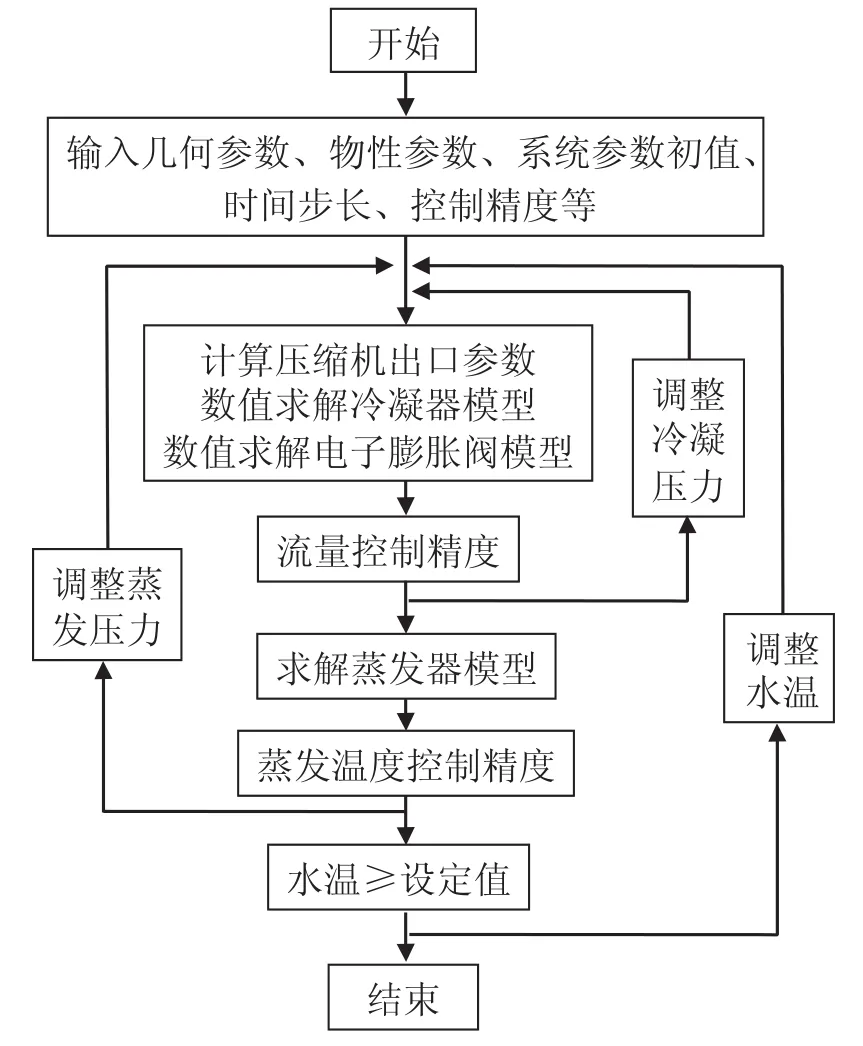

图6 模拟流程图Fig.6 Simulation fl ow chart

采用准稳态方法模拟热泵系统动态性能,即将加热过程分为若干 间微段,在每个 间微段内认为系统处于稳态工况,将上个 刻的稳态模拟结果作为下一个 刻的入口参数,这样逐个 段进行稳态模拟。各 段稳态模拟的数值计算方法则是将压缩机、冷凝器、蒸发器和电子膨胀阀数学模型通过质量、能量和动量的耦合关系联立起来求解。先假设系统的冷凝压力、蒸发压力及蒸发器出口温度,由此通过压缩机性能拟合曲线计算出压缩机的质量流量以及其出口参数,然后将其作为入口参数对冷凝器进行数值求解,将计算出的冷凝器出口参数作为电子膨胀阀的入口参数,再计算电子膨胀阀的质量流量并与压缩机的质量流量相比较,对冷凝压力进行修正。满足精度要求后进行蒸发器的数值计算,将蒸发器的出口温度计算结果与假设值进行比较,据此修正蒸发压力直至收敛。模拟计算流程如图6所示。

3.2 模拟结果及对比分析

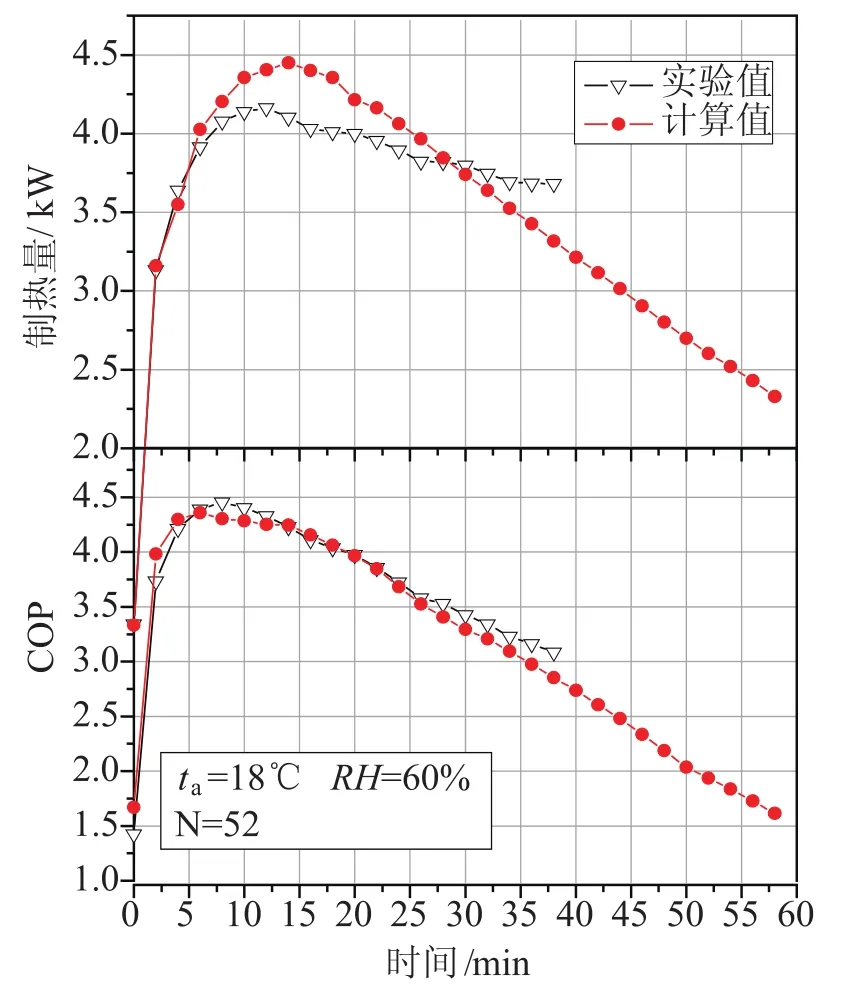

为了验证数值模拟结果的准确性,选择环境温度为18℃、相对湿度为60%、电子膨胀阀开度为52个脉冲的工况,将热泵热水器系统的模拟与实验结果进行比较,如图7所示。

图7 热泵系统动态性能系数和制热量比较Fig.7 Comparison of COP and heating capacity

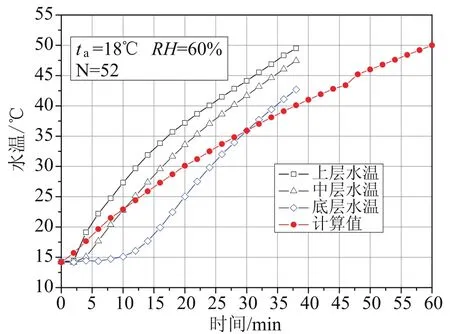

从图7中可以看出,热泵热水器系统动态性能系数和制热量模拟与实验结果的变化趋势是一致的,但模拟计算加热 间明显长于实际加热 间。对于热泵系统的制热量,在系统运行的前30分钟,计算值大于实验值,之后计算值小于实验值。造成模拟结果产生误差的原因是,在数值模拟过程中假定水箱中的水温均匀,而实验过程中发现随着水温的升高,由于自然对流的作用水箱内存在严重的水温分层现象。图8为选取水箱顶层、中层、底层水温及水温计算值进行的对比,水箱底层水温与上层水温相差最大可达14℃。这大大增加了热泵系统中制冷剂的过冷度,使系统制热量增加,郭宪民[6]等人对利用浴室排风余热作为热源的热泵热水器动态性能的实验研究也发现了类似的现象。

图8 水箱中动态水温比较Fig.8 Comparison of dynamic water temperature

4 结论

使用电子膨胀阀的热泵热水器系统动态性能进行了实验研究和数值模拟,分析了电子膨胀阀开度对系统性能的影响,并将模拟结果与实验结果进行了比较。得出如下结论:

1) 在加热过程初期,将电子膨胀阀设置为大开度可提高热泵热水器系统性能和制热量,但在加热过程后期则恰恰相反。通过在不同加热 段使用不同电子膨胀阀开度,热泵系统性能得到显著的提高,最大可提高7.6%。

2) 实验发现,在不同电子膨胀阀开度工况下,系统过热度在某 刻出现迅速下降的现象,且该 刻与系统COP的下降 间是一致的,因此可作为调节电子膨胀阀开度的判据。

3)模拟结果与实验结果的变化趋势是一致的。同 ,实验发现水箱中存在严重的水温分层现象,导致计算结果与实验结果的偏差。

本文受天津市应用基础研究计划(06YFJMJC05500)资助。The project was supported by Tianjin Application Fundamentals Research (No.06YFJMJC05500).

[1]孙涛, 郭宪民, 杨明. 毛细管长度对热泵热水器系统动态性能的影响[J]. 流体机械, 2009, 37(8): 58-62. (Sun Tao, Guo Xianmin, Yang Ming. Effective of the Capillary Length on the Dynamic Performance of an Air Source Heat Pump Water Heater [J]. Fluid Machinery, 2009,37(8): 58-62.)

[2]郭俊杰, 吴静怡, 王如竹, 等. 空气源热泵热水器节流特性实验与分析[J]. 太阳能学报, 2007, 28(9): 1017-1020.(Guo Junjie, Wu jingyi, Wang Ruzhu, et al. Experimental Study on the Throttle Performance of an Air Source Heat Pump Water Heater [J]. Acta Energiae Solaris Sinica,2007, 28(9): 1017-1020.)

[3]张良俊, 吴静怡, 王如竹, 等. 热力膨胀阀在空气源热泵热水器系统中稳定特性的实验研究[J]. 工程热物理学报, 2006, 27(suppl.1): 13-16. (Zhang Liangjun, Wu Jingyi, Wang Ruzhu, et al. Experimental Research on the Stability of Thermostatic Expansion Valve in the System of Air Source Heat Pump Water Heater[J]. Journal of Engineering Thermophysics, 2006, 27(suppl.1): 13-16.)

[4]J M Choi, Y C Kim. The effects of improper refrigerant charge on the performance of a heat pump with an electronic expansion valve and capillary tube [J]. Energy,2002, 27: 391-404.

[5]陈轶光, 郭宪民, 王成生. 结霜工况下热泵空调器性能的理论与实验研究[J]. 流体机械, 2006, 34(3): 52-57.(Chen Yiguang, Guo Xianmin, Wang Chengsheng.Theoretical and Experimental Study on the Performance of Heat Pump under Frost Conditions[J]. Fluid Machinery,2006, 34(3): 52-57.)

[6]郭宪民, 王燕, 沈晨. 排风余热回收热泵热水器动态性能实验研究[J]. 流体机械, 2007, 35(3): 55-59. (Guo Xianmin, Wang Yan, Shen Chen, et al. Experimental Investigation on the Transient Performance of an Exhaustair Heat Pump Water Heater[J]. Fluid Machinery, 2007,35(3): 55-59.)