铝基体超疏水表面结冰结霜特性研究

徐文骥 宋金龙 孙 晶 窦庆乐

(大连理工大学 机械工程学院 大连 116024)

铝及其合金广泛应用于日常生活和国防工业中,例如:空调室内蒸发器和室外冷凝器的散热片为铝翅片,高压输电线缆为铝绞线,一部分航空发动机的叶片为铝合金。这些场合使用的铝或铝合金在冬季极易出现冷凝水或结冰、结霜,轻者造成室内停电、空调漏水、制冷和制热失效等,重者会引起输电线路倒杆、倒塔及坠机等事故[1-3]。目前,对于制冷设备已经有了有效的除冰、除霜方法,但存在频繁化霜、化霜不尽、消耗电能大、温度波动大等缺点,而对于高压输电线缆和航空发动机叶片,还缺乏成熟的除霜、除冰方法。因此,很多研究人员从影响结霜的因素入手,力图寻找有效抑制结冰结霜的方法。一些研究人员发现疏水和亲水表面均具有很好的抗结冰结霜能力[4-7]。

自从Onda等[8]于1996年首次人工合成仿生超疏水表面以来,已经有多种方法能够制备出超疏水表面。目前,常用于制备铝基体超疏水表面的方法有:阳极氧化法[9]、电化学腐蚀法[10]、化学腐蚀法[11]、复合涂层法[12]、模板法[13]、喷丸法[14]等。由于铝基体超疏水表面与水滴的接触角超过150°,水珠冻结 间晚,延缓初始霜晶的形成,具有优良的抗结冰结霜性能;又因为其滚动角小于10°,水珠易滚落,具有自清洁功能,尤其适用于高压电缆防冻雨结冰。实验在制备铝基体超疏水表面的基础上对铝基体超疏水表面上的结霜现象进行研究,并与相同条件下的普通铝表面、吸水性表面进行了对比。

1 实验方法

1.1 铝基体超疏水表面的制备和超疏水性能表征

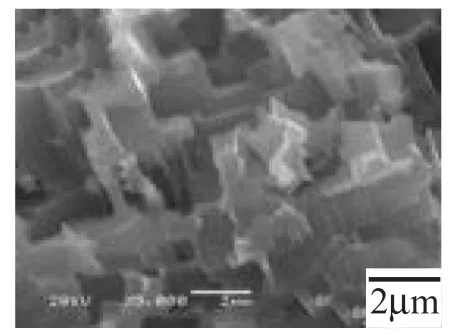

利用金属中的晶界和位错在外加电场下优先腐蚀的性能,采用中性溶液为电解液,通过电化学加工技术及氟化处理方法制备出铝基体超疏水表面,其SEM形貌如图1所示。从图1可以看出,铝表面分布着微米级的凹坑,凹坑的四周又分布着尺寸更小的台阶状结构,从而形成荷叶效应所需要的二元微纳米复合粗糙结构。当外加水滴接触该表面 ,微纳米级的凹陷部分不会被水润湿,而是会充满空气,即尺寸远大于这种结构的水滴与该表面是复合接触,并达到Cassie-Baxter类型的超疏水状态。图2为水滴在该超疏水表面的形貌图,水滴近似球形矗立其上,静态接触角为160°,滚动角小于5°。

图1 铝基体超疏水表面的SEM照片Fig.1 SEM images of superhydrophobic surfaces on aluminum

图2 水滴在铝基体超疏水表面上的形貌(5μL)Fig.2 Shape of water droplets on superhydrophobic surface

1.2 实验装置

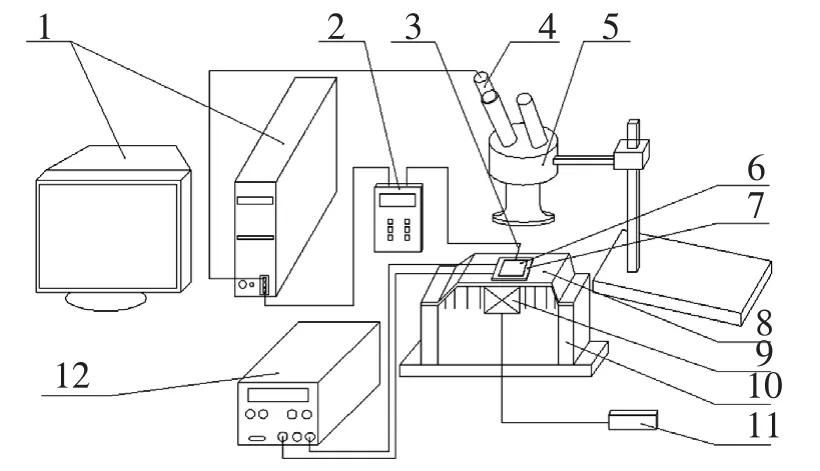

实验装置如图3所示,实验的冷却装置采用半导体温差电制冷器件,制冷电源采用高精度直流稳压稳流电源,半导体热端采用铝翅片散热,当输入电压小于10V ,铝翅片不会发生明显的发热现象。实验前,在尺寸为30mm×30mm×2mm的铝片一侧钻孔,孔径为1mm,深度为15mm,布置1根K型热电偶,并将其与UT321数字式测温仪相连,测温仪通过USB接口与电脑连接,实 采集温度数据,精度为±(0.5%+0.8℃)。为了使制冷片与金属表面充分换热,使用导热性能很好的硅脂将其与实验铝片及散热铝翅片粘结。采用立式显微镜和CMOS摄像头的组合观测霜晶生长,并以30帧每秒的速度拍摄视频。实验 ,采用冷光源照明,以减少热量,提高实验精度。霜的质量通过FA2004N型电子天平测量(精度0.1mg)。

实验环境温度通过三菱MSH-CE09VD型空调控制,环境湿度通过亚都YZ-DS252C型加湿器控制,环境温度和湿度的测量采用HC520型温湿度测量仪,其温度测量误差为±1℃,相对湿度测量误差为±5%。

图3 制冷实验装置示意图Fig.3 Schematic diagram of experimental device for refrigeration

2 实验过程

通过调节半导体两端的工作电压控制冷表面温度。实验前,先将显微镜调焦,接通散热风散电源,根据所需温度将制冷电源调到对应电压,然后将半导体制冷片导线与制冷电源连接。试验为自然对流条件下水平平板上的结霜,结霜的过程通过计算机实 监控,霜厚通过显微测量软件读取,不同表面结霜的宏观形貌通过数码相机拍摄。通过对不同表面结霜特性、冷表面温度的影响、冷凝状态下的防霜性能、除霜后的形貌及反复使用性能的研究,进一步明确铝基体超疏水表面的结冰结霜特性。由于在实际情况下,导致结冰的环境温度或物体冷表面温度是慢慢地降低,并非跳跃式地降到零度以下,故实验从半导体制冷片开始运行 计 ,即研究铝基体超疏水表面温度从环境温度逐渐降低到要求温度,并延迟一段 间后的结霜情况。

3 实验结果及分析

3.1 超疏水表面霜晶形貌随时间的变化情况

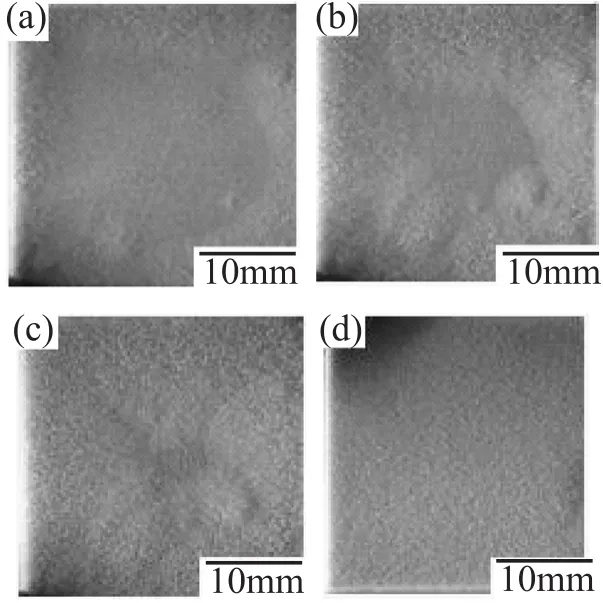

图4的实验条件为:环境温度T∞=28.7℃,冷表面温度Tw=-10.1℃,相对湿度φ=70%。实验中可观察到,在结霜过程中霜晶分布不均匀,铝基体超疏水表面四周边缘先结霜,并随着 间的推移,霜晶不断向中间蔓延,最后覆盖整个表面。在200s ,普通铝表面已经长满了霜晶(如图4d所示),而铝基体超疏水表面上仍有约44.3%的裸露面,在300s 还存在约13.2%的裸露面,即使在400s ,中间仍存在约2%的一个小区域没有结霜。

图4 铝基体超疏水表面宏观形貌随时间的变化Fig.4 Macro morphology of the superhydrophobic surface at different time

3.2 超疏水表面和普通铝表面霜高对比研究

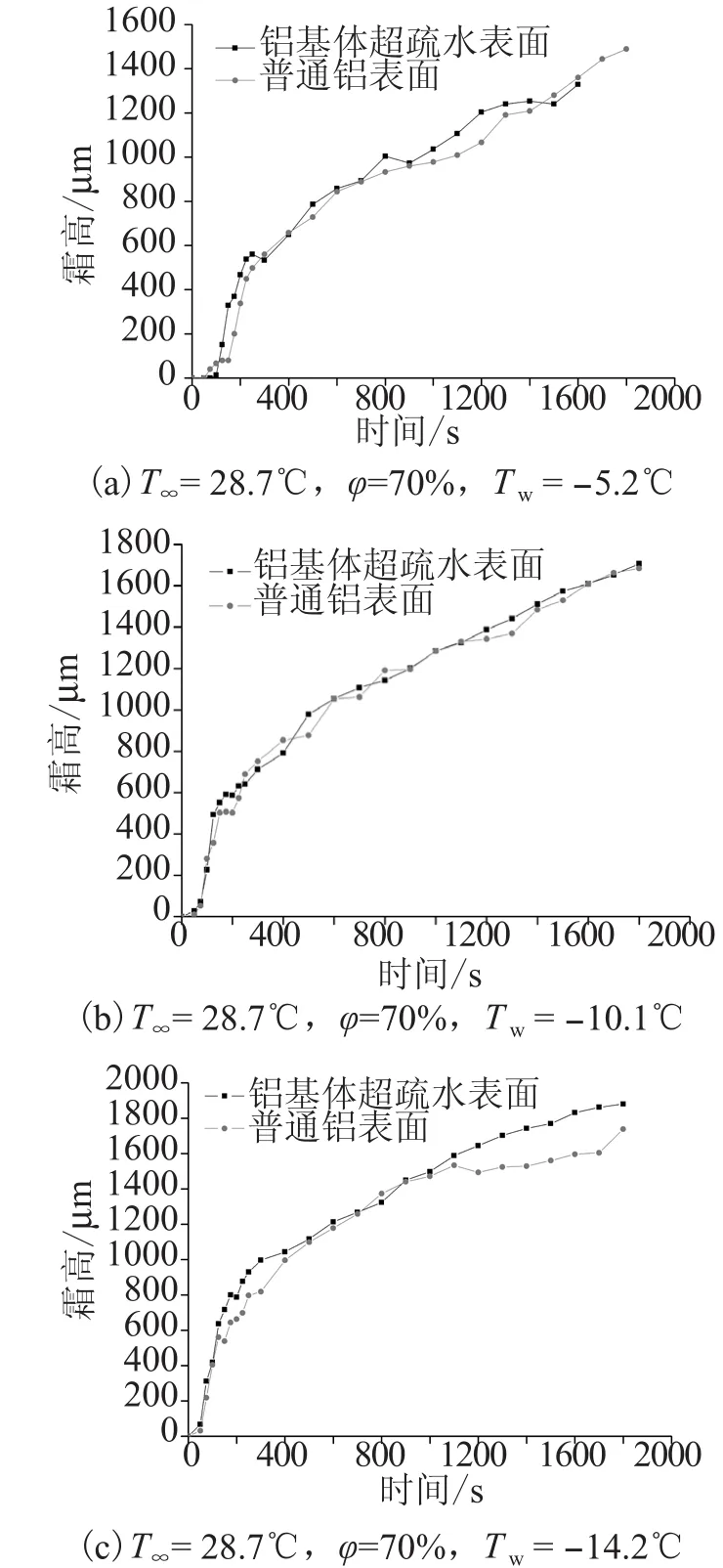

图5是在不同实验条件下测得的两类表面四周边缘部分的霜高。由图可知,超疏水表面边缘部分霜晶的生长速度与普通铝表面一致,并在整个生长过程中出现多次回融现象。由于铝基体超疏水表面与普通铝表面的边缘霜高差别不大,但在中间超疏水表面能延迟霜晶出现,所以超疏水表面的总的结霜量要小于普通铝表面,因此超疏水表面具有明显的延缓结冰霜作用。

当冷表面温度降低 ,水蒸气会进入超疏水表面的微纳米凹坑,并冷凝沉积,冷凝液和微纳米结构共同构成了复合冷凝面[15]。由于此 的液滴尺寸也是微纳米级,因此,该表面对如此小的液滴不存在超疏水性,接触角极小。随着水蒸气的不断冷凝,液滴逐渐长大,此 的接触角也在不断变大,最终形成Wenzel状态,抗结冰能力提高。由于边缘部分相变驱动力大,导致该处的液滴在接触角还没增大 便发生冻结。而中间部分液滴的接触角增大,导致发生相变的热力学势垒变大,活化率降低,成核困难[16],延迟了水珠的冻结。

图5 不同表面边缘处霜层高度随时间的变化Fig.5 Relationship between frost height on the edge of different surfaces and cooling time

3.3 超疏水表面与吸水性表面结霜质量对比研究

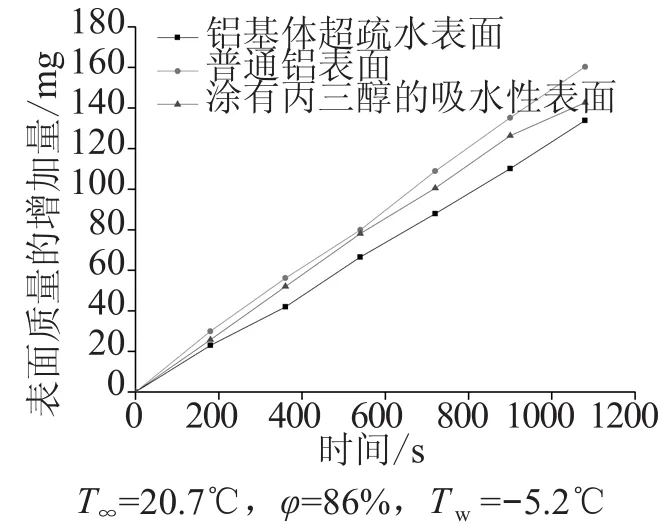

图6给出了环境温度T∞为=20.7℃,相对湿度φ=86%,冷表面温度Tw=-5.2℃ ,铝基体超疏水表面、普通铝表面和涂有丙三醇的吸水性表面在不同 刻的质量增长情况。在实验中发现,吸水性表面霜晶出现的最晚,但增加的质量要大于超疏水表面,这是由于吸水性表面是通过吸收表面水蒸气,降低表面水蒸气的分压力,进而减小相变驱动力来实现抑霜,而超疏水表面是依靠自身的高接触角来实现抑霜。由于在冬天,很多输电线路的损坏是由于结冰使线路负载过重造成的,若使用超疏水表面,不仅能有效延迟霜晶的出现,还能抑制表面质量的增加,缓解因载荷过重造成的电力系统损坏。

图6 首次结霜时不同表面增加的质量随时间的变化Fig.6 Relationship between the increasement of ice mass and cooling time on different surfaces in the fi rst frost formation

3.4 冷表面温度对铝基体超疏水表面结霜的影响

图7 霜层高度随冷表面温度变化规律Fig.7 Relationship between frost height and the cold surface temperature

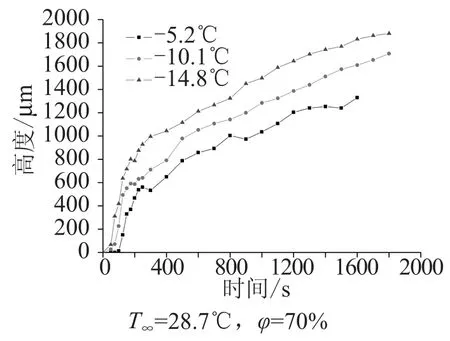

随着冷表面温度的改变,超疏水表面水珠出现 间、过冷水珠冻结 间、过冷水珠冻结尺寸、初始霜晶的出现 间均完全不同。在放大100倍的条件下,当冷表面温度为-14.2℃ ,大约在20s左右出现水珠,120s 过冷水珠完全发生冻结,过冷水珠最大冻结尺寸约为60µm;当冷表面温度为-10℃ ,大约在33s左右出现水珠,380s 过冷水珠完全发生冻结,过冷水珠最大冻结尺寸约为170µm;当冷表面温度为-5℃ ,大约在55s左右出现水珠,535s 过冷水珠完全发生冻结,过冷水珠最大冻结尺寸约为200µm;

如图7所示,当环境温度和湿度不变 ,铝基体超疏水表面边缘部分在相同 刻的霜高随着冷表面温度的降低而增加。由图4可知,在不同冷表面温度下,铝基体超疏水表面和普通铝表面边缘部分的霜高差别均不大,但超疏水表面中部在-5.2℃ 于700s长满霜晶,在-10.1℃ 于500s长满霜晶,在-14.2℃ 于300s长满霜晶,即铝基体超疏水表面的抑霜能力随着冷表面温度的降低而减小。

3.5 在制冷条件下超疏水表面抗黏附性研究

将半导体制冷片倾斜45°放置,并将制冷电源调至4V,冷表面温度为1.5℃,此 实验片表面会产生冷凝水,但不会发生冻结。当通过移液器在距普通铝片表面顶端40mm处,滴一滴体积为100µL的纯水 ,水滴会沿着表面下滑,最后黏附在铝片的下端,且水滴的运动路程上出现了大小不同尺寸的液滴;对于相同条件下的超疏水表面,水珠会迅速滚落,并在沿途吸附出微纳米结构中的水滴,该区域反而变得干燥。将冷表面温度调至-5.2℃,当表面的小水珠刚发生冻结 ,就滴一滴上述条件的纯水。此 ,普通铝表面的水珠只下滑了约5mm的距离便发生了冻结,而在超疏水表面,水珠会迅速滑落,只在末端残留一些,并发生冻结。在冬季有冻雨的情况下,高压铝绞线表面容易覆冰,而采用铝基体超疏水绞线能减缓这一状况。

3.6 超疏水表面和普通铝表面除霜及再结霜情况研究

当T∞=28.7℃,φ=70%,Tw= -5.2℃ ,制冷1800s后,关闭电源,开始化霜。在水平放置的铝基体超疏水表面,一部分化霜生成的水流出片外,剩下的依靠液体表面张力逐渐聚集成球形水珠,水珠分布稀散,当表面倾斜45° ,直径约6mm的大水珠滚落,沿途吸附直径在1.5mm以下的小水珠,使之经过的地方干燥,并有清洗作用。而普通铝表面,化霜后的水珠接触角小且形状不规则,水珠的最大尺寸远大于超疏水表面的水珠最大尺寸,当表面倾斜45° ,大水珠发生移动,但并不滚落,且沿途又产生小水珠。

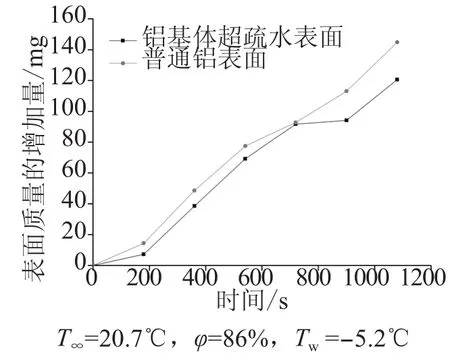

当T∞=20.7℃,φ=86%,Tw=-5.2℃ ,制冷1080s后,关闭电源,化霜后超疏水表面均匀分布着具有大接触角且最大尺寸为1.4mm的小水珠,而普通表面不均匀分布着尺寸差别较大且接触角较小的水珠,当表面倾斜45° ,两表面的水珠均没滑落表面。当再次结霜后,超疏水表面中间的稍大水珠和边缘的稍小水珠先发生冻结,水珠冻结和霜晶出现的趋势还是由四周向中间蔓延,但同 间内表面质量的增加量要小于普通铝表面,如图8所示。

图8 除霜后再结霜时不同表面质量的增加量随时间的变化Fig.8 Relationship between the increasement of ice mass and cooling time on different surfaces in the second frost formation after the fi rst defrosting

铝基体超疏水表面经干燥后,滚动角变小,又恢复至Cassie-Baxter状态,具有超疏水性,其可重复性较好,且该表面经过50多次结霜和除霜后,接触角为156°,滚动角仍小于5°,这说明采用这里的方法制备出的超疏水表面具有很好的耐久性。

4 结论

1)通过电化学加工技术及氟化处理方法,在铝基体表面加工出Cassie-Baxter状态的超疏水表面,经过50多次结霜除霜后,超疏水性依然存在,重复性和耐久性较好。

2)在结霜过程中,四周边缘先出现霜晶,最后蔓延到整个表面,霜层疏松。但是,随着冷表面温度的降低,边缘霜高增大,中间结霜变快,抗结冰结霜能力减小。

3)和吸水性表面的抗结冰结霜原理不同,超疏水表面的在延迟霜晶出现的同 可抑制表面质量的增加。

4)当倾斜45° ,外加一定动能的液体能使充满冷凝水的超疏水表面变得干燥,即使表面温度降低到-5.2℃,水珠也不易粘附。

5)当超疏水表面结霜 间较长,化霜后表面形成的大水珠易滚落。当结霜 间变短 ,化霜后表面会均匀分布小水珠,再次结霜后,表面质量的增加量要小于相同条件下的普通铝表面。

[1]Barrow H. A note on frosting of heat pump evaporator surfaces [J]. Journal of Heat Recovery Systems, 1985,5(3):195-201.

[2]胡毅. 电网大面积冰灾分析及对策探讨[J]. 高压电技术,2008,34(2):215-219. (Hu Yi. Analysis and Countermeasures Discussion for Large Area Icing Accident on Power Grid[J]. High Electrical Engineering Journal, 2008,34(2):215-219)

[3]Laforte J L, Allaire M A, Laflamme J. State-of-the-art on power line de-icing [J]. Atmospheric Research, 1998,46:143-158.

[4]刘清江, 刘中良, 王洪燕, 等. 自然对流下疏水表面与普通金属表面霜生长的对比研究[J]. 制冷与空调,2004,4(3):20-23. (Liu Qingjiang, Liu Zhongliang, Wang Hongyan, et al. The Contrast Study of Frost Formation on Cold Hydrophobic Coating Surface and Common Metal Surface in Nature Convection[J]. Refrigeration and Airconditioning, 2004, 4(3):20-23.)

[5]勾昱君, 刘中良, 王皆腾, 等. 自然对流条件下仿生超疏水表面的抑霜研究[J].工程热物理学报, 2007,28(4):631-633. (Gou Yujun, Liu Zhongliang, Wang Jieteng, et al. Frost Formation on A Bionig Superhydrophobic Surface under Nature Convection Conditions[J]. Journal of Engineering Thermophysics, 2007,28(4):631-633.)

[6]Okoroafor E U, Newborough M. Minimising frost growth on cold surfaces exposed to humid air by means of cross linked hydrophilic polymeric coatings [J]. Applied Thermal Engineering, 2000, 20:737-758.

[7]王洪燕, 刘中良, 孟声, 等.自然对流下强吸水表面上结霜特性的研究[J]. 制冷学报, 2004, 25(4): 25-29.(Wang Hongyan, Liu Zhongliang,Meng Sheng,et al. Experimental Study on Characteristics of Frost Formation on Strong Hydrophilic Surfaces under Natural Convection Conditions[J]. Journal of Refrigeration, 2004, 25(4):25-29.)

[8]Onda T, Shibuichi S, Satoh N, et al. Super-Water-Repellent Fractal Surfaces[J]. Langmuir, 1996, 12(9):2125-2127.

[9]Wu W C, Wang X L, Wang D A, et al. Alumina nanowire forests via unconventional anodization and super-Repellency plus low adhesion to diverse liquids [J]. Chem.Commun, 2009:1043-1045.

[10]Shibuichi S, Yamamoto T, Onda T, et al. Super Waterand Oil-Repellent Surfaces Resulting From Fractal Structure [J].Journal of Colloid and Interface Science,1998, 208:287-294.

[11]Qian B T, Shen Z Q. Fabrication of Superhydrophobic Surfaces by Dislocation-Selective Chemical Etching on Aluminum, Copper, and Zinc Substrates [J]. Langmuir,2005, 21:9007-9009.

[12]李松梅, 王勇干, 刘建华, 等. 铝合金表面超疏水涂层的制备及其耐蚀性能[J]. 物理化学学报, 2007,23(10):1631-1636. (Li Songmei, Wang Yonggan, Liu Jianhua, et al. Preparation of Superhydrophobic Coating on Aluminum Alloy with Its Anti-Corrosion Property [J].Acta Physico-Chimica sinica, 2007, 23(10): 1631-1636.)

[13]Thieme M, Frenzel R, Schmidt S, et al. Generation of Ultrahydrop- hobic Properties of Aluminium-A fi rst Step to Self-cleaning Transparently Coated Metal Surfaces[J].Advanced Engineering Materals,2001,3 (9):691-695.

[14]肖怡, 汤继俊, 孔庆刚, 等. 改进金属材料表面疏水性的方法: 中国, 200610038572.4[P]. 2006-08-09.

[15]Narhe R D, Beysens D A. Growth Dynamics of Water Drops on a Square-Pattern Rough Hydrophobic Surface[J]. Langmuir, 2007, 23: 6486-6489.

[16]吴晓敏, 王维城. 冷面结霜初始形态的理论分析[J]. 工程热物理学报, 2003,24(2):286-288. (Wu Xiaomin,Wang Weicheng. Theoretical Analysis of Initial Behavior of Frost Formed on a Cold Surface [J]. Journal of Engineering Thermophysics, 2003, 24(2):286-288)