基于模块化关节轻型机械臂的研制

方红根, 杨 军

(上海电气集团股份有限公司中央研究院,上海200070)

自1962年美国研制出世界上第1台工业机器人以来,机器人技术及其产品发展很快,已成为柔性制造系统(Flexible Manufacturing System,FMS)、自动化工厂(Factory Automation,FA)、计算机集成制造系统(Computer Integrate Manufacture System,CIMS)的自动化工具。

随着工业机器人向更深、更广方向的发展以及机器人智能化水平的提高,机器人的应用范围还在不断扩大,已从汽车制造业推广到其他制造业。诸如采矿机器人、建筑业机器人以及水电系统维护维修机器人等各种非制造行业。此外,在国防军事、医疗卫生、生活服务等领域机器人的应用也越来越多,如无人侦察机(飞行器)、警备机器人、医疗机器人和家政服务机器人等均有应用实例。机器人正在为提高人类的生活质量发挥着重要作用。

在国外,工业机器人技术日趋成熟,已经成为一种标准设备而得到工业界广泛应用,从而也形成了一批在国际上较有影响力的、著名的工业机器人公司,如FUNUC,ABB,Staubli,SCHUNK 等都相继推出各种型号的工业机器人。这些公司已成为其所在地区的支柱性企业。

工业机器人都具有以下几个缺点:① 控制模式较为单一;② 负载自重比较低;③ 结构臃肿,占用空间大;④ 能耗大,不易安装。针对这些问题,进10多年来国外一些科研机构、公司针对一些特定的应用领域都在致力于研制一些质量更轻、负载自重比更大、功率更小、功耗更低,并同时具备位置、力、视觉的感知功能轻型臂。比较典型的有:①德国宇航 局 研 制 的 LWR 系 列 轻 型 臂[1-2];② 德 国SCHUNK公司研制的RPL系列轻型臂[3];③ 美国喷气推进实验室研制的用于空间探索的轻型臂,该轻型臂搭载于机遇号和勇气号进行火星探测[4];④美国国家航空航天局为ROBONAUT空间机器人研制的多功能轻型臂[5];⑤ 美国Foster-Miller公司和iRobot公司研制的用于反恐的轻型臂[6];⑥美国MIT人工智能实验室研制的WAM系列轻型臂[7],该轻型臂已经由Barrett公司进行产业化和推广,并应用于工业、医疗以及科研领域;⑦ 德国宇航局于近年研制的医疗轻型臂MIRO已经成功应用于医疗领域[8];⑧ 丹麦 UNIVERSAL ROBOTS公司生产的轻型机械臂已经在欧洲获得很好的销量,现正进入亚洲市场[9]。

国内轻型臂领域的研究起步较晚,国内最早意义上的轻型臂诞生于空间项目。之后,国内的一些知名高校和科研院所,如哈尔滨工业大学、国防科技大学、沈阳自动化所、北京航空航天大学等都在进行轻型臂的研制,努力追赶当今世界一流的轻型臂技术水平。但研制的均为样机,国内尚无企业专门对轻型臂进行研制,并对其进行产业化。

鉴于此,本文从产业化角度出发,采用模块化关节和模块化臂杆连接方式来进行轻型机械臂的研发。整个机械臂具有以下特点:① 具有较高的负载自重比,可达0.5;② 具有较高的转速,关节最高转速可达5 000 r/min;③ 功耗小,最大功率320 W;④ 结构轻巧,总质量为3.2 kg。

1 轻型机械臂构型的选择及走线设计

机械臂的构型是非常重要的,合理的构型设计不仅可以减小空间的占用,还能够减轻系统质量、降低系统的复杂程度,提高整个系统的可靠性。

对于相同尺寸的转动关节和移动关节,转动关节所实现的运动空间要远大于移动关节。考虑极端情况,当使机器人具有相似的工作空间体积时,制作笛卡尔型机械臂(前3个关节均为移动关节)要比制作关节型机械臂(前3个关节均为转动关节)消耗更多的材料。另外,与其他构型的机械臂相比,关节型机械臂在工作空间内干涉最小,具有最优的结构,故本方案决定采用关节型机械臂。

在机械臂的设计过程中,系统的走线设计尤为重要,合理的系统走线有利于提高整个系统的集成度,提高机械臂与环境交互时的安全性。由于传统工业机器人的走线大多都在机械结构件的外部,势必导致机器人在工作时线缆与环境产生刮蹭,带来安全隐患,故本文设计了如图1所示的机械臂系统走线设计方案。

图1 机械臂系统走线设计方案

由图1可知,从上一关节过来的电源线和通讯线进入到臂杆上的驱动板和控制板,驱动板和控制板的通讯通过连接板来进行。当前关节的传感器线通过关节中心的走线孔连接到臂杆上的连接板,然后再进入控制板。当前关节的通讯线通过关节的端部进入到臂杆的驱动板。从控制板引出的通讯线与从上一关节引出的电源线通过当前关节的中心孔进入下一关节,如此循环便构成整个机械臂的走线方式。

2 轻型机械臂模块化关节研制

机器人关节的结构形式主要分为2种形式:机电集成模块化关节和分离式关节。分离式关节具有响应快、结构轻等优点,但是线绳在臂杆内部缠绕复杂,需要考虑张紧和定期更换等问题,并且难以实现大减速比。模块化关节集驱动、减速、传感器于一体,集成度高,既缩短了动力传递路径,又可以就近采集传感器信号,提高了可靠性。模块化设计方法不仅使机器人的设计和修改变得容易,而且可以缩短开发周期,降低开发费用,使系统的维护变得容易,并能提高系统的互换性,所以在条件允许的情况下,尽可能的使关节结构相同。此外,为了提高整个轻型臂系统的可靠性和安全性,在模块化关节的设计时同步考虑整个系统的走线设计方案。

本文设计的机电集成模块化关节如图2所示。整个关节的机械部分包括高功率密度比电动机、谐波减速单元、传动机构、电动机换向霍尔传感器、高精度相对和绝对位置测量元件、温度测量元件、限位传感器等部分组成。在关节的中心位置留有走线孔,便于关节电源线缆和通讯线缆的通过。关节内部输出端采用2对4点接触轴承设计,使得整个关节的输出端具有很高的抗侧弯功能。其关键零部件采用APDL语言进行优化设计和有限元分析,图3是对关节输出法兰、套筒、电轴的有限元分析。

图2 模块化关节数字化样机

3 模块化臂杆连接方式

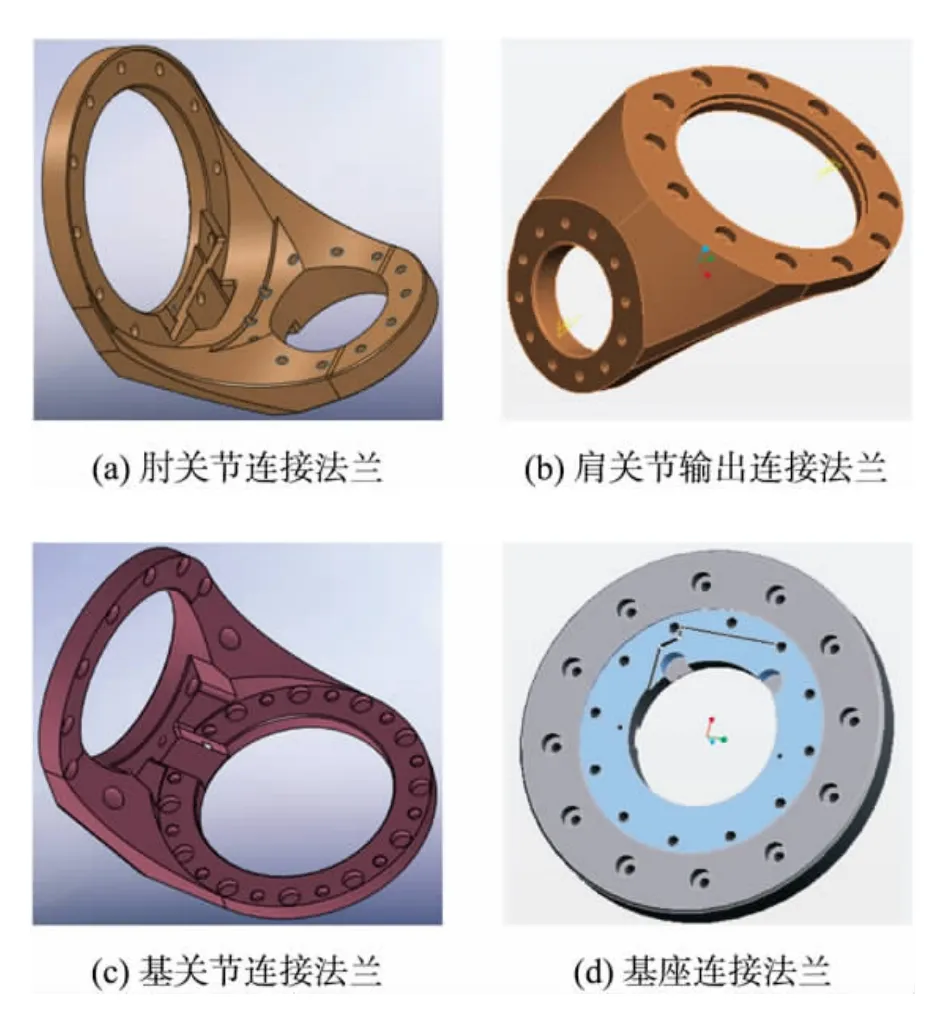

为了便于对模块化关节进行拼接组装成机械臂,臂杆连接件的设计也必须是模块化的,同时兼顾整个系统的走线设计,这样不仅能提高整个系统的互换性,也便于系统维护。同时,关节连接件的设计必须尽量考虑不会影响机械臂的运动空间。模块化臂杆的连接方案如图4所示。

图3 关键部件的有限元分析

图4 模块化臂杆连接方案

由图4可见,模块化臂杆的连接方案主要由臂杆和连接法兰组成,模块化关节的输入和输出端都连接法兰来进行固定。在连接法兰的输出端,臂杆元件与其连接。通讯和电源线缆从臂杆中间穿过,然后进入连接法兰的走线槽,再进入模块化关节中心,从输出法兰的走线槽穿出,进入输出法兰所连接的臂杆,进而进入下一个模块化关节。

整个系统臂杆连接件数字化设计如图5所示。

采用模块化关节和模块化臂杆连接方式组装的轻型机械臂机械系统如图6所示。整个机械臂质量为3.2 kg,臂展为650 mm,末端负载为2 kg,最大功耗为300 W。

图5 模块化臂杆连接件设计

图6 轻型机械臂机械系统

4 轻型机械臂电气系统

轻型机械臂的电气系统包含关节运动控制器、Can网络和Can控制器组成。所有运动控制器以节点的形式挂接在网络上,通过上层Can控制器来给Can网络中的各个节点发送指令,同时各个节点也可发送给主端所需要的数据。

关节控制器采用Elmo驱动器,主要负责关节的通讯和控制、传感器数据的采集、底层轨迹规划、电动机的驱动;采用ADLINK-Can PCI卡作为上层控制器,它主要负责Can数据的发送和接受、Can网络的管理。整个Can网络的连接原理如图7所示。整个轻型机械臂的通讯波特率为500 Kbps。

5 轻型机械臂软件系统

图7 Can网络与关节控制器通讯图

良好的软件系统能够提高机器人的使用效率,本软件系统包含以下几个模块:通讯设置模块、单关节控制模块、多关节控制模块、数据动态显示模块、数据追踪模块、示教模块和参数设置模块。每个模块之间都相互进行通讯。

软件采用Visual C++进行开发,其主界面如图8所示。

图8 Can网络与关节控制器通讯图

整个通讯设置模块包括通讯参数设置模块、寄存器状态显示模块、总线状态监测模块、驱动器与电动机状态检测模块、操作信息显示模块、手动通讯模块、发送帧分析模块、接收帧分析模块。

单关节控制模块包含以下几个功能:关节标示的选择、单关节速度控制、轨迹规划、单关节电流控制、单关节位置控制、数据追踪、多关节控制界面的功能与单关节控制界面类似。

动态数据显示模块主要是为了动态显示传感器当前的数据,并实时绘制出曲线。该界面共包含6个子界面,每个子界面对应1个关节,每副子界面既可放大又可缩小,非常便于数据的查看。

示教功能模块包含以下几个功能:关节的示教功能、笛卡尔空间示教、操作日志。

全局参数设置模块便于用户在线修改一些参数,这些参数包含驱动器的参数设置和用户自定义参数的设置。驱动器参数的设置可以参见驱动器的说明文档,用户自定义参数设置包含系统时钟设置、发送时间间隔设置、每次最多显示图像设置、数据保存最大点数等。

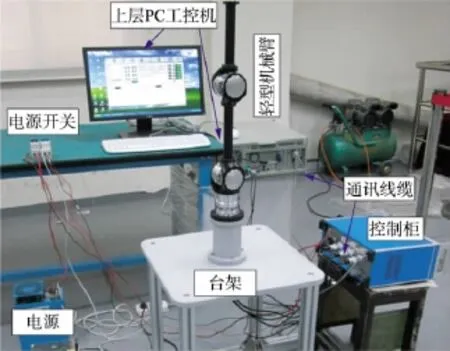

6 轻型机械臂控制实验

整个轻型机械臂实验测试平台如图9所示,实验测试平台由台架、轻型机械臂、电源、控制柜、上层PC工控机、电源电缆、通讯线缆组成。从轻型机械臂底部引出3束线缆连接到控制柜上对应的端口,从控制柜引出的Can总线通讯线缆连接到上层PC工控机。电源系统由48 V和24 V组成,48 V主要给电动机供电,24 V主要给Elmo驱动器供电。控制时,打开上层控制软件,指定运动的起始点和终点,输入轨迹段的时间,便可方便的对机械臂进行控制。

图9 实验测试平台

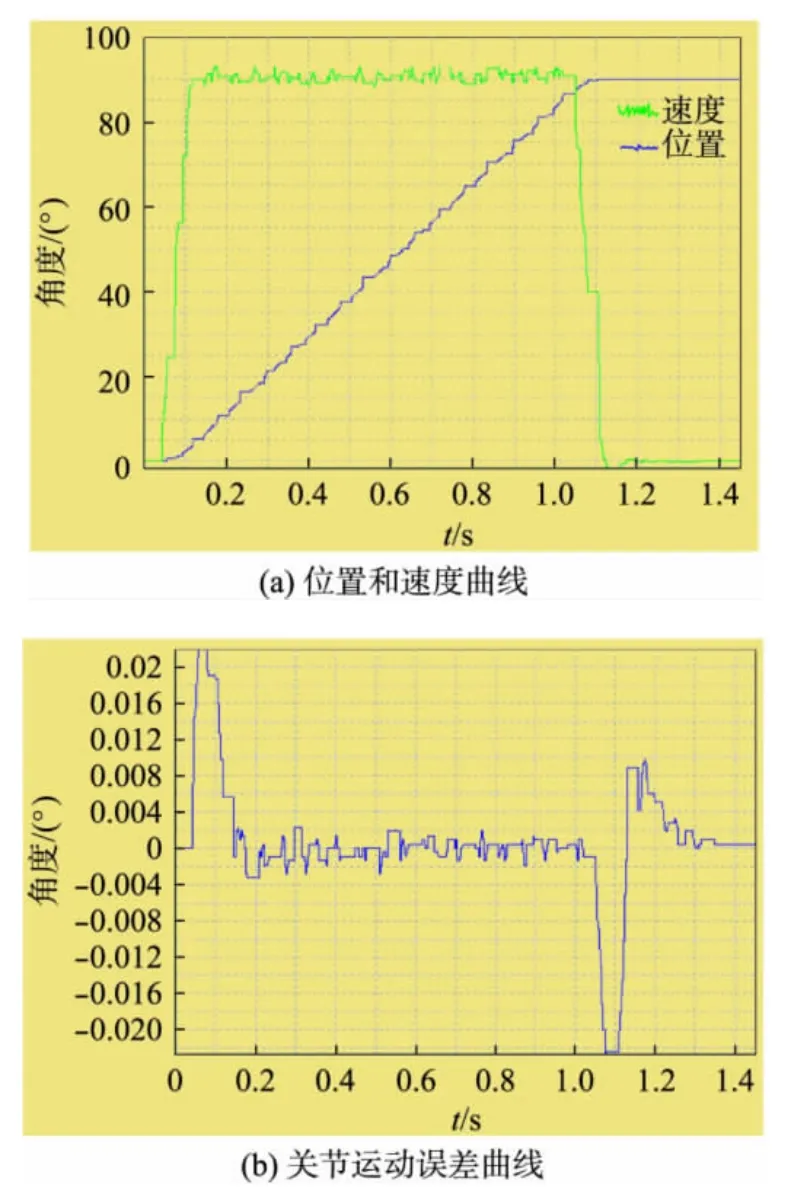

在实验中,对机械臂的基关节加载两种测试轨迹,即慢速运动和快速运动。在慢速运动中,关节的期望位置为90°,轨迹的时间为3 s;快速运动中,关节的期望位置为90°,轨迹的时间为1 s。图10为肩关节慢速运动的位置、速度和误差曲线,图11为肩关节快速运动的位置、速度和误差曲线。

图10 肩关节慢速运动的位置、速度和误差曲线

图11 肩关节快速运动的位置、速度和误差曲线

由图10和11可见,在慢速运动过程中,关节的动态误差在启动和停止时的幅值约为0.01°,明显比运动过程中的幅值要大。这是因为在启动和停止阶段由于运行的加速度较大,导致整个系统的惯性力剧增,因而使误差增大。在运行阶段,由于是匀速运动,故误差曲线分布相对比较均匀,且幅值在±0.004°。在稳态阶段,系统误差为0。在快速运动过程中,启动和停止阶段体现了与慢速运动相似的控制特性,不过动态误差在±0.01,明显比慢速运动要大。这是因为快速运动在加速和减速阶段需要系统提供比慢速运动更大的加速度,故产生的惯性力更大,因而产生的扰动也更大。在匀速运动阶段,误差的分布也相对较为均匀,且幅值在±0.002,比慢速运动小1倍左右。这是因为电动机存在齿槽效应,在慢速运动阶段齿槽效应明显,故误差较大。这一点可以从速度曲线得到印证,在慢速和快速的匀速阶段,慢速的速度波动明显比快速的波动大。在快速运动的稳态阶段,误差变为0,与慢速运动相同,体现出很好的稳态控制效果。

7 结 语

本文针对传统工业机器人存在的缺点,提出采用模块化设计方法来构建轻型机械臂,详细的叙述了模块化关节的设计方式、模块化臂杆的连接方案、轻型机械臂的电气系统、轻型机械臂的软件系统。整个轻型机械臂由模块化关节和模块化臂杆连接件组成,由这种方式设计的轻型机械臂具有质量轻、负载能力强、体积小、功耗小、易于安装、便于维护和互换性好。适用于警备、医疗、家政服务、科研、轻负载搬运的工业应用场合。通过对轻型机械臂进行了不同速度轨迹下的控制,详细对比了试验曲线,实验结果表明,该轻型机械臂具有很好的控制精度。

[1] Hirzinger G,Albu-Schaffer A,Haahnle M,et al.On a new generation of torque controlled light-weight rob-ots[J].IEEE International Conference of Robotics and Automation,2001,4:3356-3363.

[2] Abadia D.Comparative analysis development of control systems for the DLR light weight robot[D].Wessling:University of Zaragossa,2000:55-63.

[3] SCHUNK Corporation.Modular Robots Datasheet [EB/OL].(2010-08-16)[2011-12-01].http://www.schu-nkmodular-robotics.com/.

[4] Michael E S,Michael M,George V.Vision-Based sensing and sontrol for space robotics applications[J].IEEE Transactions on Instrumentation and Measurement,1999,48(4):807-812.

[5] NASA.Robonaut Datasheet [EB/OL].(2011-08-30)[2011-12-01]. http://robonaut.jsc.nasa.gov/default.asp.

[6] Mavroidis.Development of a new arm for the fostermiller talon robot[D].Massachusetts:Northeastern University,2005:62-70.

[7] Barrett Corporation.WAM Datasheet[EB/OL].(2011-10-11)[2011-12-01].http://www.barrett.com/ robot/index.htm.

[8] The German Space Agency.MIRO Robot Datasheet[EB/OL].(2008-05-12)[2011-12-01].http://www.dlr.hde/rm/en/desktopdefault.aspx/tabid-3828/.

[9] UNIVERSAL ROBOT Company.UR Datasheet[EB/OL].(2009-06-20) [2011-12-01]. http://www.universal-robots.com/.