提高海底电力电缆载流量的方法探讨

蔡文婷

(上海电缆厂有限公司,上海200093)

海底电力电缆(简称“海底电缆”)是指过江、河、湖、海敷设在水底的电力电缆,主要使用在海岛与大陆或海岛与海岛之间的电网连接、横跨大河或海湾的陆上架空输电线路的连接、陆地与海上石油平台以及海上石油平台之间的相互连接[1]。

随着我国沿海海岛经济及海岛风力发电的不断发展,岛与大陆、岛与岛之间的海底电缆有朝着大容量传输方向发展的趋势。对于海底电缆,由于长度较长,绝大部分敷设于海底,又有钢丝铠装,所以它的传输损耗相对于陆上电缆而言是很大的。而海底电缆的敷设分为3个部分,即海中段、陆上段、空气段。其中陆上段的散热条件不如海中,故载流量是3段中最小的,约为海中部分和空气部分的60%;因此,提高陆上段的允许载流量是提高海底电缆载流量的关键。

本文以110 k V 1×630 mm2交联海底电缆为研究对象,以IEC 60287[2-3]为计算基础,讨论了提高海底电缆载流量的各种方法,对提高海底电缆运行的经济性和稳定性具有一定的参考价值。

1 参数设定

本文以110 k V 1×630 mm2交联海底电缆为例进行讨论。

1.1 海底电力电缆结构

海底电力电缆结构如图1所示。

图1 海底电力电缆结构

由于水底的地质和水文情况的特殊性,海底电缆的敷设和运行的条件与陆地上使用的电力电缆有较大差异;因此,海底电缆在结构上具有不同于陆上电缆的特点。

1.2 敷设条件

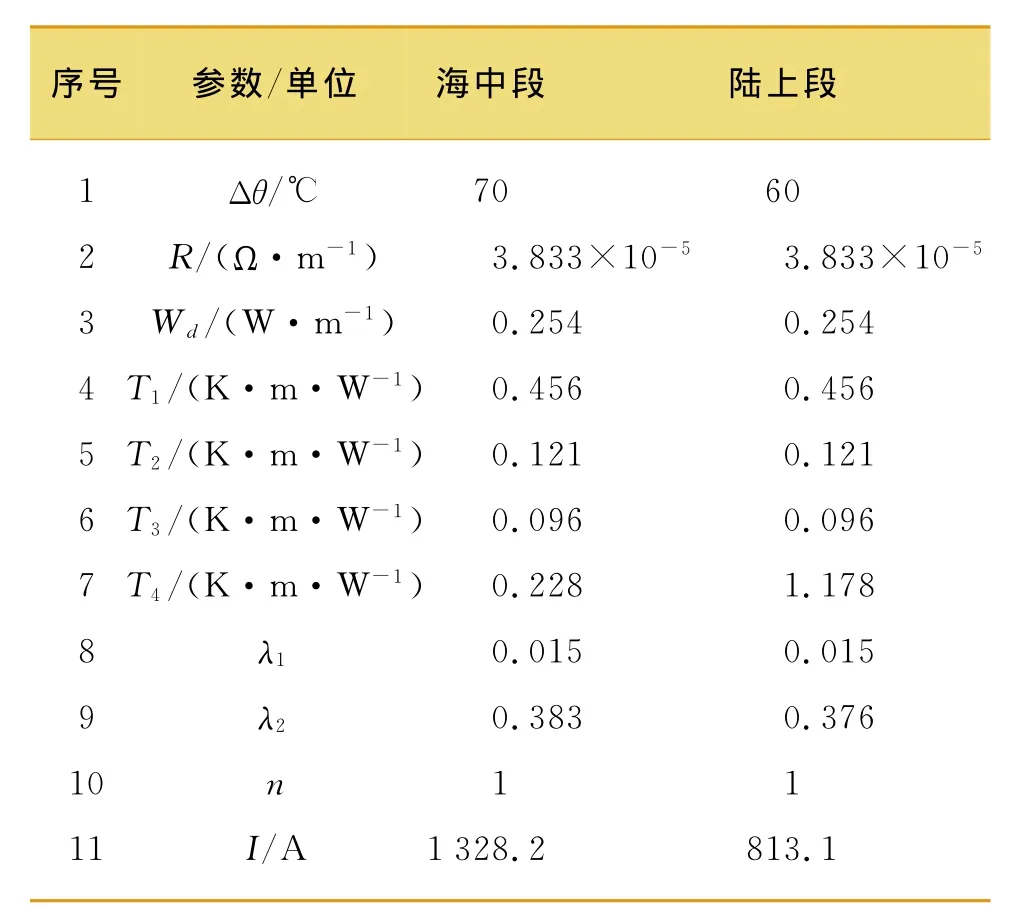

敷设条件如表1所示。

表1 敷设条件及其参数

1.3 按IEC 60287标准计算的海底电缆海中段及陆上段的载流量

1.3.1 载流量计算公式

式中,Δθ为高于环境温度的导体允许温升(℃);Wd为每相单位长度介质损耗(W/m);T1为导体和金属套之间每根线芯热阻(K·m·W-1);T2为金属套和铠装之间热阻(K·m·W-1);T3为外护层热阻(K·m·W-1);T4为周围介质热阻(K·m·W-1);n为电缆中导体芯数;R为导体在其最高工作温度下的交流电阻(Ω/m);λ1为金属套总损耗相对于导体总损耗的比率;λ2为铠装总损耗相对于导体总损耗的比率,其中,金属套或铠装总损耗相对于导体总损耗的比率λ包括环流损耗(λ′)和涡流损耗(λ″)。

1.3.2 计算海中段及陆上段的具体参数及载流量

表2为未采取措施时海中段及陆上段参数表。

表2 未采取措施时海中段及陆上段参数

由上述计算可知,陆上段载流量比海中段载流量小很多,仅为海中段的52.7%。

2 提高海底电力电缆允许载流量的方法

由于陆上段载流量是整个海底电缆载流量的瓶颈,故提高载流量也就是要提高陆上段的载流量,使其符合设计要求。

假设设计所要求的I=800 A,若按照上述所示的结构,虽然其海中段I=948.6 A,但陆上段I=500.2 A,显然达不到设计要求,故提出几种提高载流量的方法。

2.1 提高载流量的传统方法

一般要增加海底电缆的载流量有两种常规方法:① 增加导体截面积;② 采用全铜单丝铠装。

2.1.1 增加导体截面积

若采用增加导体截面积的方法(由住友制造的厦门集美—厦门高崎的海底电缆采用此法),当电缆导体截面积需由630 mm2增大到2 500 mm2时,其具体参数如表3所示。

表3 增加导体截面积时海中段及陆上段参数

此方法虽提高了载流量,但陆上段I=655.1 A,还是没有满足要求,若再增加导体截面积,则会影响在生产流转过程中的吊装、运输环节,从而减小了单根制造长度,同时消耗了很多铜材(其导体用量约为原来的4倍);而且由于截面积的增加,其外径变得很大,同时按此结构,钢丝铠装根数将由原来的47根增加到64根,另外还要增加其他材料的消耗。

此外,随着线芯截面积的增大,金属护层的损耗急剧增加。如上计算,当导体截面积为630 mm2时,陆上段的λ1=1.63,而当导体截面积为2 500 mm2时,陆上段的λ1=3.14,所以,即使增加导体截面积,载流量也增加有限,无法达到设计要求。

2.1.2 采用全铜单丝铠装

由于海底电缆采用两端接地方式,且钢丝铠装能产生很大的磁损耗,一般金属护层(包括铠装)的传输损耗是导体损耗的80%以上。采用全铜丝铠装后,能使金属护层损耗降至线芯导体损耗的30%,从而大幅度提高海底电缆的载流量(由耐克森(Nexans)公司制造的海南海口—广东湛江的海底电缆采用此方法)。

由于敷设和使用环境条件不同,与陆上电缆相比,海底电缆对机械性能有更严格的要求,海底电缆必须能承受在敷设及回修时的拉、扭等各种应力的作用,并使电缆在使用时免受外力(如抛锚、拖网等)破坏,尤其是使用铜丝铠装,其抗拉强度没有钢丝大,为了不使海底电缆在敷设时被拉断,必须考虑铜丝铠装的机械强度是否符合设计需要。

根据计算,铜丝的安全裕度K=P/T=4.02,其中,P为铜丝的机械强度(由于国内敷设水深基本不超过100 m,故现假定敷设水深为100 m),P=34.6 t;T为电缆自敷设船上入水后的拉力(电缆单位长度质量为32.2 kg/m),T=8.6 t。

所以,在铜丝的安全裕度K符合要求的情况下,将本文所述的电缆铠装层改为全铜丝结构(47根直径为6 mm的铜丝)后可大大提高载流量,具体参数见表4。

表4 采用全铜单丝铠装时海中段及陆上段参数

此时陆上段的I=813.1 A,符合设计要求。此方法虽然能在不影响单根制造长度的情况下大幅度提高载流量,但对铜材消耗很大,大大增加了制造成本。

2.2 提高载流量的创意新方法

2.2.1 强迫冷却法

电缆载流量一般在计算环节主要考虑以下因素:环境温度校正、假定电缆回路数、土壤热阻系数、电缆埋深、电缆本体热阻以及持续运行最高允许温度等。所有这些因素围绕的都是一个主题,即电缆运行的环境温度以及散热条件。而电缆一般都是在自然散热条件下工作的,即靠自然冷却来保持热的稳定。对于海底电缆,陆上段土壤的热阻系数要比海中段大,即散热条件较差,这也是造成陆上段载流量远低于海中段的因素之一。所以,可以考虑进一步冷却陆上段海底电缆,降低环境温度,从而达到降低土壤热阻系数、加快散热的目的,以提高海底电缆的载流量。

用人工对电缆进行加速冷却的方法,称为电缆的人工冷却(或强迫冷却)。按冷却部位相对于电缆的部位可以分为内部冷却和外部冷却两大类[4]。

由于外部冷却的限制较少,所以采用在陆上段电缆相间同时埋设冷却水管的方法,以帮助降低电缆埋设处的温度来提高海底电缆的载流量。相对于几千米至几十千米的海缆长度,陆上段(一般为100~200 m)冷却水管的增加费用可以忽略不计。陆上段现场布置模拟图如图2所示。

图2 陆上段现场布置模拟图

如图2所示,为了使每相电缆都有相同的冷却效果,两根水管在三相电缆等间距的位置埋设,并通以循环水,再在终端前设一个圆形逆流式玻璃钢冷却塔来增强冷却效果。

一般海底电缆登陆点都比较荒僻,冷却塔可建在终端站内,无需额外土地,便于管理,而且埋设水管、放置冷却塔简便易行,不会影响电缆的敷设。对于已使用的海底电缆系统,也可以利用此方法进行改造,以提高现有系统的传输容量。虽然此方法尚未在实际线路中运用,但根据上海电缆厂有限公司长期研究的结果,应用计算机有限元法模拟热场计算,采用水管冷却法能大大提高陆上段的允许载流量,具有较为广泛的经济效益和社会效益。

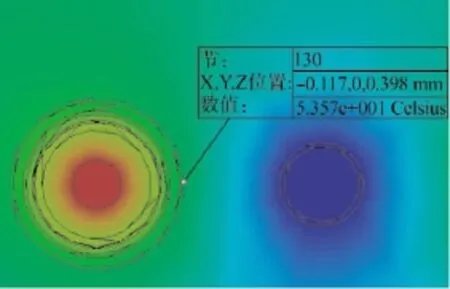

现简述使用有限元法对电缆热场的计算。取1 000 m×1 000 m×1 200 mm的电缆,使用有限元分析软件Solidworks Simulation进行热力分析:土壤表面温度为30℃,并设置为空气对流散热;对于电缆各层及水管、水、土壤等相应材料赋予相应的材料属性,如密度、导热系数等;导体最高运行温度为90℃;水温根据冷却塔的出水温度设置为22℃。运行分析后得到如图3所示,图4为热力图解。

图3 电缆温度分布图

图4 电缆最外层温度为53.57℃

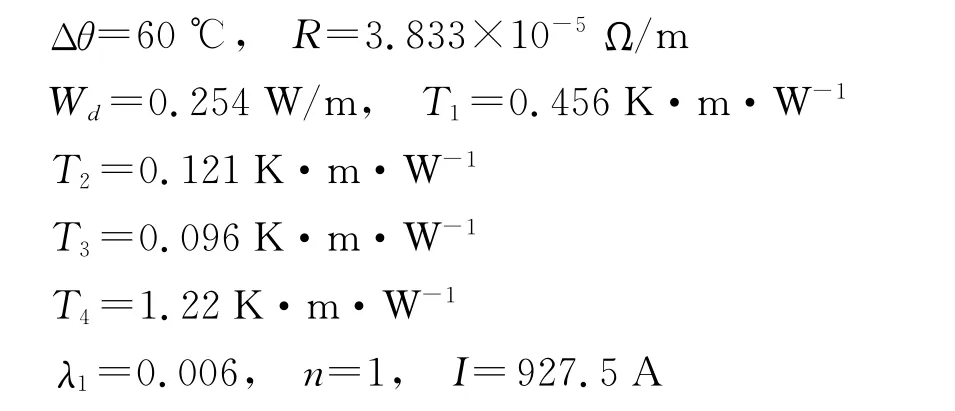

图4中,模型以电缆中心为原点,测距单位为mm,在(X,Y,Z)=(-0.117,0,0.398)处,即电缆最外层处,其温度为53.57℃。如图4所示,使用Solidworks Simulation分析得出的最外层温度为53.57℃。由于T4对载流量的影响已经在有限元分析时考虑进去了,故在计算陆上敷设段载流量时,T4不计算在内,则陆上段

符合设计要求。虽然载流量得到了提高,但此方法有待在实际线路中进一步验证。

2.2.2 陆上段剥除铠装法

当海底电缆在敷设或回修时,由于海水的深度、电缆的自重以及敷设机械的作用,电缆上会受到很大的机械应力(拉伸、扭转和张力下弯曲)。此外,海底电缆运行在复杂的水下环境中,还会受到船只抛锚、捕鱼作业等外机械力的破坏;因此,为了使海底电缆能承受各种机械应力的作用并抵抗外力损坏,一般采用钢丝铠装结构。

由于钢丝铠装会产生很大的磁损耗,而陆上敷设段不会遇到如在水下的复杂环境,故可在陆上段把钢丝铠装剥去,以提高载流量。此时,陆上段

此方法虽然能消除钢丝磁损耗,但如果仍采用两端终端有效接地的方法,陆上段的环流损耗将随着金属护层截面积减小(因铠装已去除)而增大,故载流量增加有限,仅为630.4 A,还是无法满足设计要求;因此,若采用在上岸处抱箍装备处有效接地,并在终端处保护接地,使陆上段的金属护层损耗只有涡流损耗(仅为导体损耗的1%以下),能大幅提高陆上段的允许载流量。

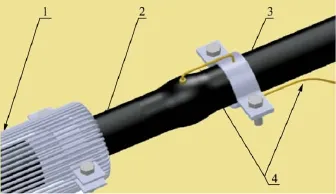

抱箍装置处接地要包括铅护层有效接地(要能承受几百安培的接地电流),而且抱箍装置在潮涌时会被海水浸没,接地处必须要有密封措施,有一定的难度,上海电缆厂有限公司经过研发,已掌握此项技术,且已取得了实用新型专利(专利号:ZL 2010 20288555.8)。

如图5所示,在海底电缆上岸处采用抱箍装置固定钢丝,然后在陆上段剥去钢丝,使内护套成为外护套;同时,在抱箍装置处安装密封接地装置,使电缆铅包处和接地线有效连接;最后在终端处保护接地。这样陆上段电缆铅护套只有涡流损耗(仅为导体损耗的1%以下),大大提高了陆上段电缆的允许载流量,接近甚至超过海中段的允许载流量。

图5 陆上段接地装置的三维示意图

按IEC 60287的公式计算得出,电缆在陆上段安装接地装置后

完全满足了800 A载流量的设计要求。此方法不仅不需要改变电缆的结构,而且装置简单,易于操作,大大节约了材料消耗。

2.3 提高载流量的方法的经济性分析

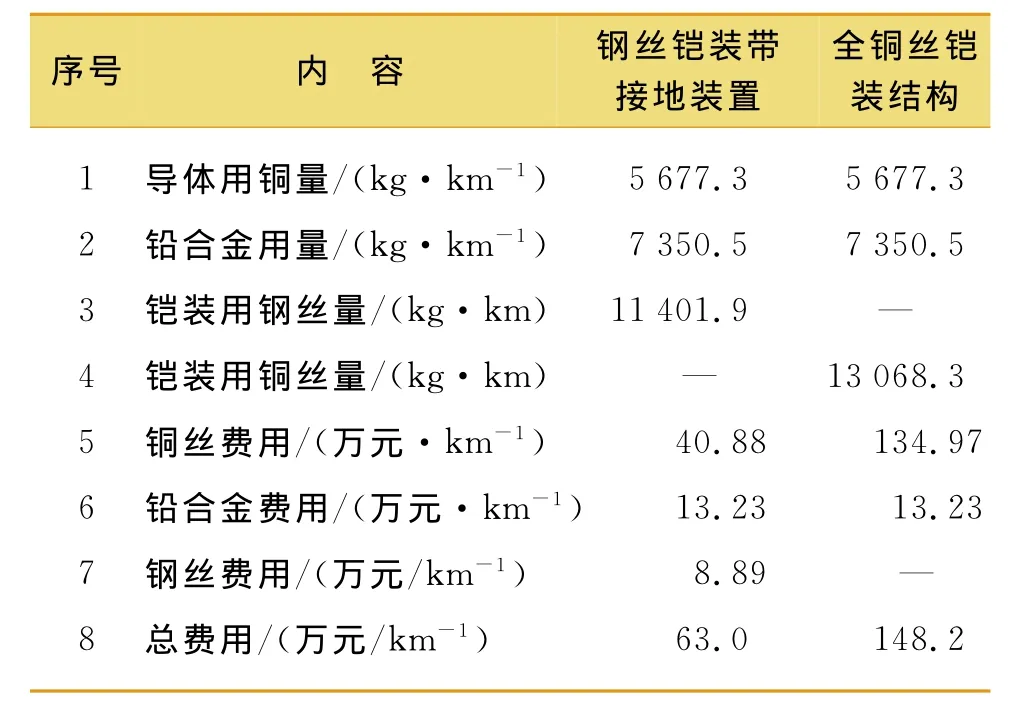

表5为2种提高载流量方法的经济性比较。由于制造电缆的主要生产成本为金属材料(如铜丝、钢丝、铅合金等),故在经济性比较中只列出了金属材料的消耗。此外,因强迫冷却涉及的日常维护费用也未列入。

表5中,铜丝以每吨7.2万元计,合金铅以每吨1.8万元计,钢丝以每吨0.78万元计。

表5 2种提高载流量方法的经济性比较

由表5数据比较可看出,钢丝铠装带接地装置所需的金属材料费用最少,为63.0万元/km,比全铜丝铠装节约了85.2万元/km,若按年产100 km计算,用此接地装置的电缆比全铜丝铠装结构电缆每年节约了8 520万元。

3 结 语

本文结合了110 k V 1×630 mm2交联海底电缆在各种情况下的载流量计算,分析了对电缆载流量的影响因素,有针对性地提出了一些提高海底电缆载流量的方法和措施,得出以下结论。

(1)对于提高载流量的传统方法,即增加导体截面积、采用全铜单丝铠装,虽然能提高一定的载流量,但这两种方法都有局限性:前者金属护层损耗比值很大,载流量增加有限;后者对铜的材料消耗很大,大大提高了制造成本。同时,这两种方法有一个共同的缺点,即海中段、空气段的允许载流量远大于陆上直埋段的允许载流量,造成能力放空。

(2)对于在陆上段电缆相间同时埋设冷却水管的方法,虽然能有效改善电缆的散热条件,但需要有人维护,增加了用工成本,故比较适合于改造已使用的海底电缆系统,以提高现有系统的传输容量。

(3)对于采用海底电缆陆上段剥去铠装层,上岸抱箍装置处金属护层有效接地的方法,不但能大大减少材料消耗,降低生产成本,而且操作简单,运行时无需提供能源,大大减少陆上段的电力损耗。同时能使各段的允许载流量基本趋于一致,消除海中段的能力放空。

[1] 李宗延.电力电缆施工手册 [M].北京:中国电力出版社,2001.

[2] International Electrotechnical Commission.IEC 60287-1-1,Electric cables-Calculation of the current rating-Part 1-1:Current rating equations(100%load factor)and calculation of losses-General[S].Switzerland:IEC Publications,2006.

[3] International Electrotechnical Commission.IEC 60287-2-1,Electric cables-Calculation of the current rating-Part 2-1:Thermal resistance-Calculation of thermal resistance[S].Switzerland:IEC Publications,2006.

[4] 王春江.电线电缆手册(1)[M].北京:机械工业出版社,2001.