CJ60精梳机凸轮和三角连杆结构的改进

石 琦

(上海一纺机械有限公司,上海200050)

CJ60精梳机是由上海一纺机械有限公司于2005年自行设计、自己制造的高速精梳机。当时设计最高速度为450钳次/分钟。实际生产速度根据所使用的棉花纤维的品质指标最高一般为350~380钳次/分钟。在实际生产长时间运行中,当速度大于400钳次/分钟的速度时,发现三角连杆有因冲击断裂损坏的现象发生。为此,本文对三角连杆与凸轮传动结构断裂损坏事件进行分析。

1 CJ60精梳机结构

1.1 三角连杆与凸轮传动结构

CJ60精梳机三角连杆与凸轮传动结构如图1所示。

在图1中,凸轮与转动主轴固定,随主轴一起转动,三角连杆固定在行星轮系轴上。当主轴转动时带动共轭凸轮一起旋转,分别推动三角连杆上的2个转子,使得三角连杆作来回摆动,从而传动行星轮系上的太阳轮,通过行星轮系将主轴输入的恒速与三角连杆传入的摆动运动合成为一个复杂运动,最后控制分离罗拉的运动。在这种共轭凸轮结构中,由于三角连杆的2个转子的相对位置是固定的,一般其相互关系的角度精度是由制造时加工设备精度、加工工艺及操作工的水平所决定的,2个转子与凸轮的间隙,在允许的公差范围内有0.00~0.06 mm的误差,并且是不能调节的。另外,在实际加工中材料的变形非常大,实际误差可能达到0.10~0.30 mm。如果凸轮高速旋转,当凸轮运行到一条凸轮运动轨迹曲线的最高点再转向另一条凸轮运动轨迹曲线时,凸轮与三角连杆上的转子之间将因间隙的存在而发生两种激烈的碰撞:① 凸轮由与其一起工作的转子冲向另一个转子时产生;②发生在第一次弹性碰撞后,第2个转子弹出带动第1个转子砸向原有的凸轮轨迹面。这两种碰撞产生的碰撞冲击力一般远大于驱动分离罗拉的驱动力,并且与凸轮和转子之间的间隙成正比;而且第一次发生的碰撞力越大,反作用力的弹性力也越大,那么第二次的撞击力也越大。在每一个循环中,上述的冲击现象要发生2次,三角连杆在整个运行中受到的是交变打击,会在三角连杆的受力点产生交变应力;因此,凸轮、三角连杆所受到的冲击力的强度大小、破坏程度与加工凸轮、三角连杆运动时所产生的凸轮和转子之间的间隙有关。

图1 三角连杆与凸轮传动结构简图

1.2 CJ60精梳机三角连杆的受力分析与计算

1.2.1 正常运行时的三角连杆的受力分布

图2 三角连杆运动时受力图

图2为三角连杆运动时的受力图。图2中,三角连杆受到凸轮的推力F,同时受到驱动分离罗拉的反作用力矩M(其他的支撑力忽略不计)。根据刚体绕定轴转动的微分方程—扭矩平衡方程[2]

即

式中,M为三角连杆输入到行星轮系太阳轮上的反作用扭矩;J为三角连杆、太阳轮及行星轮系上转化到三角连杆上的总惯量;ε为三角连杆的角加速度;LO2O3为转子受力点至三角连杆回转中心的距离。

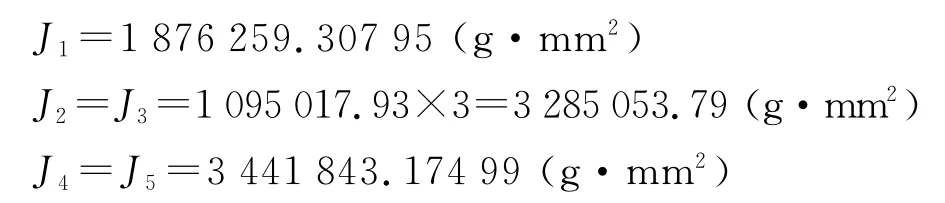

1.2.2 分离罗拉传动机构惯量的计算

图3为传动分离罗拉的行星轮系简化图。图中Z1~Z9表示行星轮系上的各个齿轮,各齿轮齿数如下:Z1为33,Z2为22,Z3为29,Z4为26,Z5为71,Z6为92,Z7为15,Z8为Z9为23,Mf为精梳机在450钳次/分钟时,伺服电机直接驱动分离罗拉所需的最大扭矩(含电动机转子),Mf=120(N·m)。

图3 传动分离罗拉的行星轮系简化图

按图3所示的行星轮系结构,本文采用Solid Work三维机械设计软件建立各零件的三维模型,即可计算出各零件的转动惯量:

根据齿轮传动的惯量转化到Z1齿轮上的转换关系,得到三角连杆与太阳轮的转动惯量和

行星轮系各零件转化到输入太阳轮的转动惯量

1.2.3 分离罗拉角加速度εf和三角连杆角加速度ε的计算

分离罗拉的传动机构如图4所示。采用Solid Work三维机械设计软件建立各零件三维模型后,运用MSC公司开发的机械系统动力学自动分析系统(Automatic Dynamic Analysis of Mechanical Systems,ADAMS)软件,进行计算机虚拟化仿真设计,计算出各零件的位移、速度、加速度,并绘制出各曲线图,如图5、6所示。

图4 分离罗拉的传动机构简图

图5 分离罗拉在0.109 3 s(32.79″)时,它的角加速度达到最大

由图5可见,分离罗拉在0.109 3 s(32.79″)时,它的角加速度εf达到最大,

由图6可见,三角连杆在0.109 3 s(32.79″)时,它的角加速度ε达到最大,

1.2.4 驱动分离罗拉扭矩 M′f的确定

式中,(Jf+Jm)为伺服电动机直接传动分离罗拉时的齿轮与电动机转子的惯量之和;M5为行星轮系输出的扭矩。

图6 三角连杆在450钳次/分钟时围绕旋转中心的角位移、角速度、角加速度组合图

根据行星轮系的输入扭矩和输出扭矩之间的关系[3]:

式中,MA为行星轮系输入扭矩;MC为行星轮系输出扭矩;ibac为行星轮系转臂B固定时的速比。

所以,三角连杆受到凸轮输入的驱动扭矩

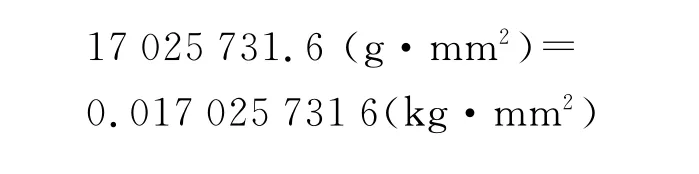

1.2.5 三角连杆受力的应力分析

根据上述计算的三角连杆受到的扭矩大小,本文采用Solid Work公司提供的COSMOS有限元分析软件,进行三角连杆受力后的应力分析计算,得到三角连杆受力后的应力分布和材料失效的部位情况图如图7所示。

由图7可见,零件所受的凸轮传给的力所产生的应力小于所用材料的疲劳极限强度,但在螺孔附近有形成细小应力集中的现象(红色);另外,所采用的是QT50-7球墨铸铁,在浇注时不易控制珠光体的含量和石墨的球化率,实际的强度比所要求的低,而因间隙所产生的冲击力一般是所受静态力的3~4倍;因此,三角连杆在精梳机运行一段时间后,材料可能会在此产生小裂缝,随着机台的不断运行,裂缝逐渐变大,最终造成零件损坏。

图7 三角连杆应力分布图

2 三角连杆的改进设计

2.1 三角连杆的改进设计方案

根据凸轮—三角连杆结构传动特点:三角连杆在转向时的冲击大小与凸轮和转子之间的间隙有关,将三角连杆的2个转子分为2个零件,中间用一个可调节的结构连接起来。这样原有的用QT50-7材料制造的三角连杆零件可以用45号钢代替,提高了材料的强度,同时凸轮和转子之间的间隙也可根据不同的速度来调节,达到冲击最小、震动最轻运行状态,克服了精梳机的薄弱环节,使精梳机的速度能进一步提高。

2.2 三角连杆的改进设计计算

改进三角连杆的形状和结构就是改变三角连杆的转动惯量及它的受力分布点。

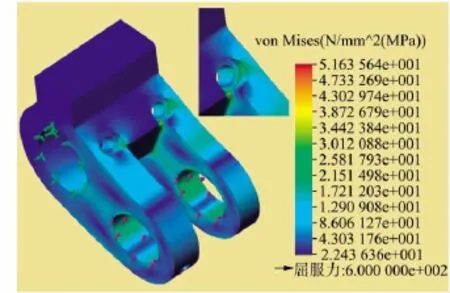

2.3 三角连杆改进后受力的应力分析

三角连杆改进后受力时应力分布和材料失效的部位情况如图8所示。

由图8可见,改进后零件应力最大点在安装螺栓的沉孔处,是原有应力的1/12。最大应力远小于材料的持久疲劳屈服强度σ-1,在整个运行状态下,三角连杆不会因冲击和材料疲劳而损坏。

图8 三角连杆改进后受力时应力分布和材料失效的部位情况图[5]

3 结 语

通过对三角连杆的改进设计,使得三角连杆在高速450钳次/分钟运行的情况下,凸轮对三角连杆的冲击力减小,使之产生的振动也相应减轻,同时也提高了三角连杆的机械强度,避免了三角连杆的断裂现象,克服车头里传动部件因三角连杆的失效而产生的其他零件损坏或报废的弱点,最终可以使得CJ60的实际的机械最高运行速度达到450钳次/分钟,进一步达到高速和高产的目的。该套技术改造方案如果能实际当中应用,相信在不久的将来生产的CJ60型精梳机能够在达到450钳次/分钟运行时的状态更加稳定,在开放的经济市场中更具有竞争力,给企业带来更好的经济效益。

[1] 南京工学院,西安交通大学.理论力学[M].北京:人民教育出版社,1979:83.

[2] 上海一纺机械有限公司.CJ60型棉精梳机产品说明书,传动图 FT1-CJ60[R].上海:上海一纺机械有限公司,2005.

[3] 库德里亚夫采夫B H,基尔佳舍夫 .行星齿轮传动手册[M].陈启松,张 展,江耕华,等,译.北京:冶金工业出版社,1986:14.

[4] 白秋云,朱德贵,孙红亮.热等静压处理对球墨铸铁疲劳性能的影响[J].材料导报,2011,23(8):92-94.

[5] 上海纺织工业学院.工程力学:下册[M].北京:高等教育出版社,1979:418.