APS制备Fe基非晶合金涂层工艺参数的统计分析

叶福兴,崔 崇,魏海宏,宋桂荣,李 杨

(天津大学材料科学与工程学院天津市现代连接技术重点实验室,天津 300072)

目前国内对非晶涂层的研究还处于积累大量实验数据、探索非晶涂层的制备及其性能阶段,开发和研究的热喷涂用合金粉末主要有Fe基合金、Ni基合金、Cu基合金和Mo基合金[1-4].而Fe基非晶合金涂层是目前研究最为广泛的非晶涂层,主要是因为其廉价的特性以及优良的耐腐蚀性能和铁磁性能.通过合理选取合金元素配比,控制热喷涂工艺参数能在较大范围内获得不同性能的Fe基非晶涂层[5-9].根据前人的研究成果,等离子喷涂工艺对最终获得的涂层性能有较为复杂的影响规律,最终获得的涂层孔隙率与显微硬度指标与热喷涂工艺参数之间具体的联系机制并未明确揭示.本研究的目的在于设计实验,改变等离子喷涂工艺参数,制备具有不同性能的 Fe基非晶合金涂层,测定涂层孔隙率及显微硬度,并对结果数据进行单因子方差统计分析,明确指出等离子喷涂工艺对于Fe基非晶态涂层孔隙率和显微硬度产生影响的机制和影响程度,并从理论上进行阐明探讨.

1 喷涂材料和涂层制备

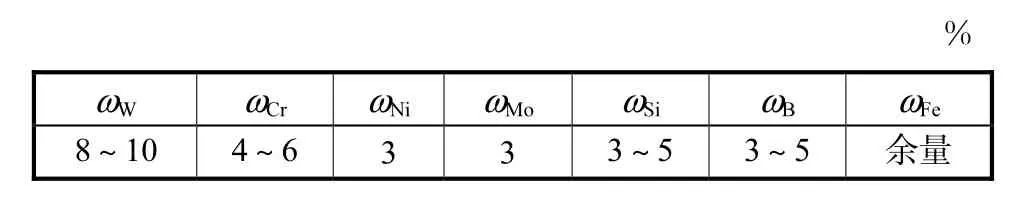

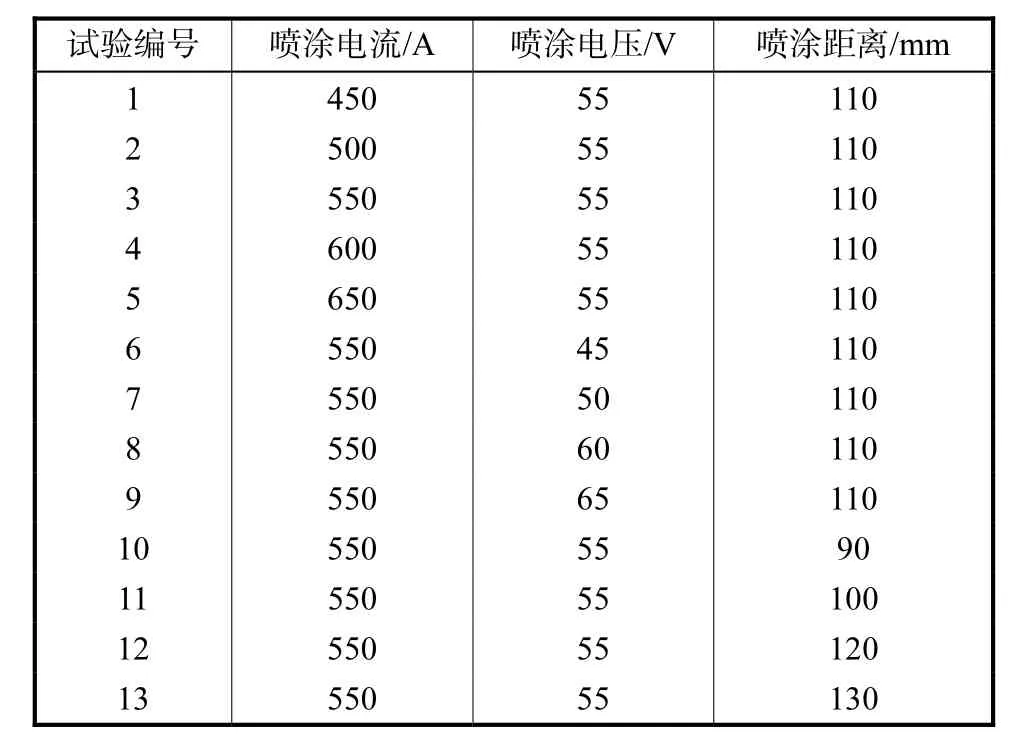

实验中采用的Fe基粉末的标称化学成分如表1所示,该粉末微观形貌为近似椭球状(见图 1),具有较好的流动性.所含主要合金元素之间的混合热和原子半径差如表2所示,大的原子半径差和负的混合热有利于提高该合金系的非晶形成能力[6],结合等离子喷涂过程中扁平粒子的快冷特点,预期能获得具有较高非晶组成相的合金涂层.

表1 Fe基合金粉末的标称化学成分Tab.1 Chemical compositions of Fe-based alloy powder

图1 Fe基合金粉末表面微观形貌Fig.1 Surface morphology of Fe-based alloy powder

表2 主要合金元素间的混合热和原子半径差Tab.2 Mixing heat and atom radius differential of main alloy elements

实验中采用的等离子喷涂设备为 APS-2000型80,kW 级高能等离子喷涂系统.在喷涂之前,基体除油清理后采用粒度为840~1,100,µm的Al2O3砂粒进行喷砂粗化处理以获得活化和清洁的表面从而提高涂层与基体的接合强度.等离子喷涂过程中用压缩空气对基体表面进行连续冷却.

2 喷涂工艺参数和分析测试方法

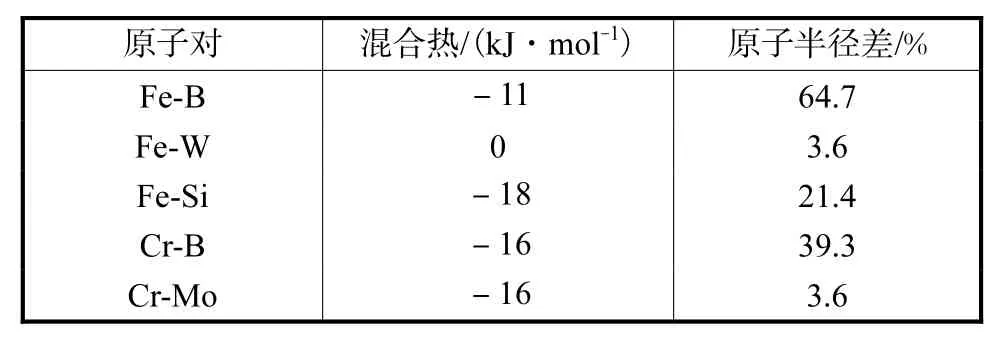

采用的等离子喷涂工艺参数如表3所示,选择喷涂电流、喷涂电压和喷涂距离为影响因素,每个因素选取 5个水平,采取固定两个因素,改变另一个因素的实验方案制备涂层试样.

每个试样均测定涂层断面显微组织及孔隙率、显微硬度.选择性能优良的涂层做 XRD物相分析.通过 OLYMPUS GX51大型卧式金相显微镜观察涂层断面组织,利用 Photoshop软件计算涂层孔隙率;通过 MHV2000型数字显微硬度仪测定涂层的显微硬度,每个试样在靠近涂层断面的中部顺次打 10个点进行测试,去掉所测得显微硬度的最大值和最小值进行记录.采用PhilipsX 'PertM PD型X射线衍射仪测定涂层物相组成.

表3 Fe基非晶合金涂层的等离子喷涂工艺参数Tab.3 APS parameters of Fe-based amorphous alloy coatings

3 实验结果与讨论

3.1 涂层微观组织和性能

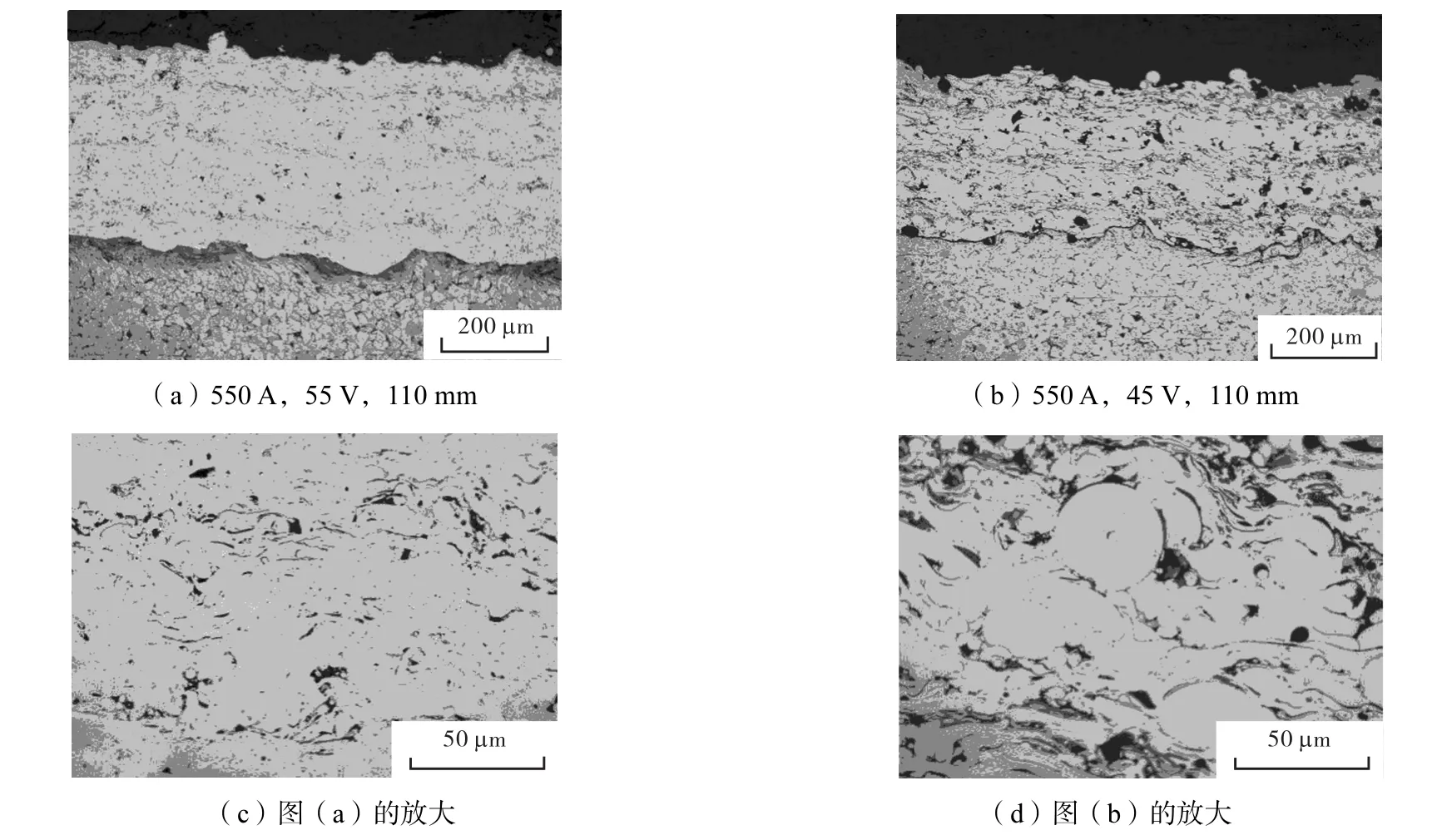

图2为等离子喷涂制备Fe基非晶合金涂层断面微观组织图.图 2(b)和(d)由于喷涂功率太低,粉末粒子融化效果很差,在高倍放大图中能看到近圆形的未能扁平化变形的粉末粒子,从而导致粒子之间搭接松散,涂层孔隙率增大.图 2(a)和(c)由于粉末粒子充分扁平化,粒子之间搭接严密,使得层间隙及聚集型孔洞减少.大孔隙率导致涂层的表面质量下降,在实际应用时增加表面处理的工序.图 2中所示涂层在 4%硝酸酒精腐蚀 30,s的条件下也未能显示出晶界,这也从侧面反映了涂层为非晶态结构.

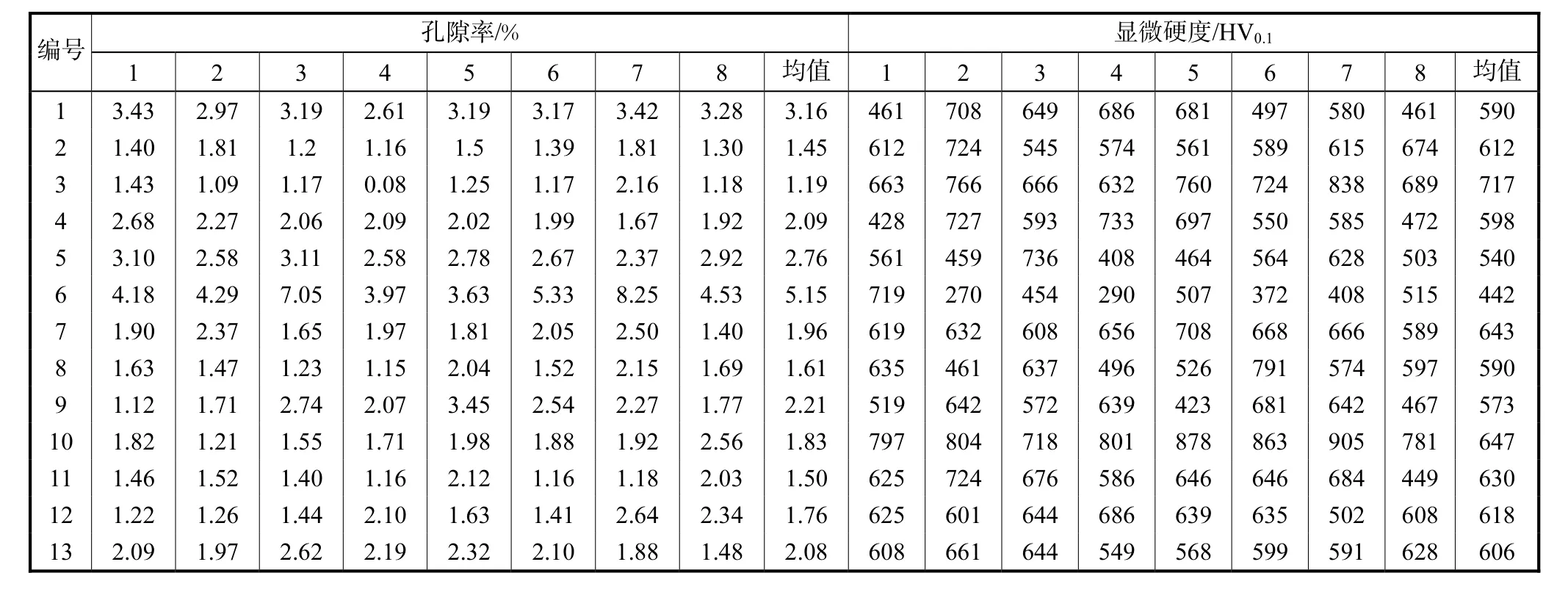

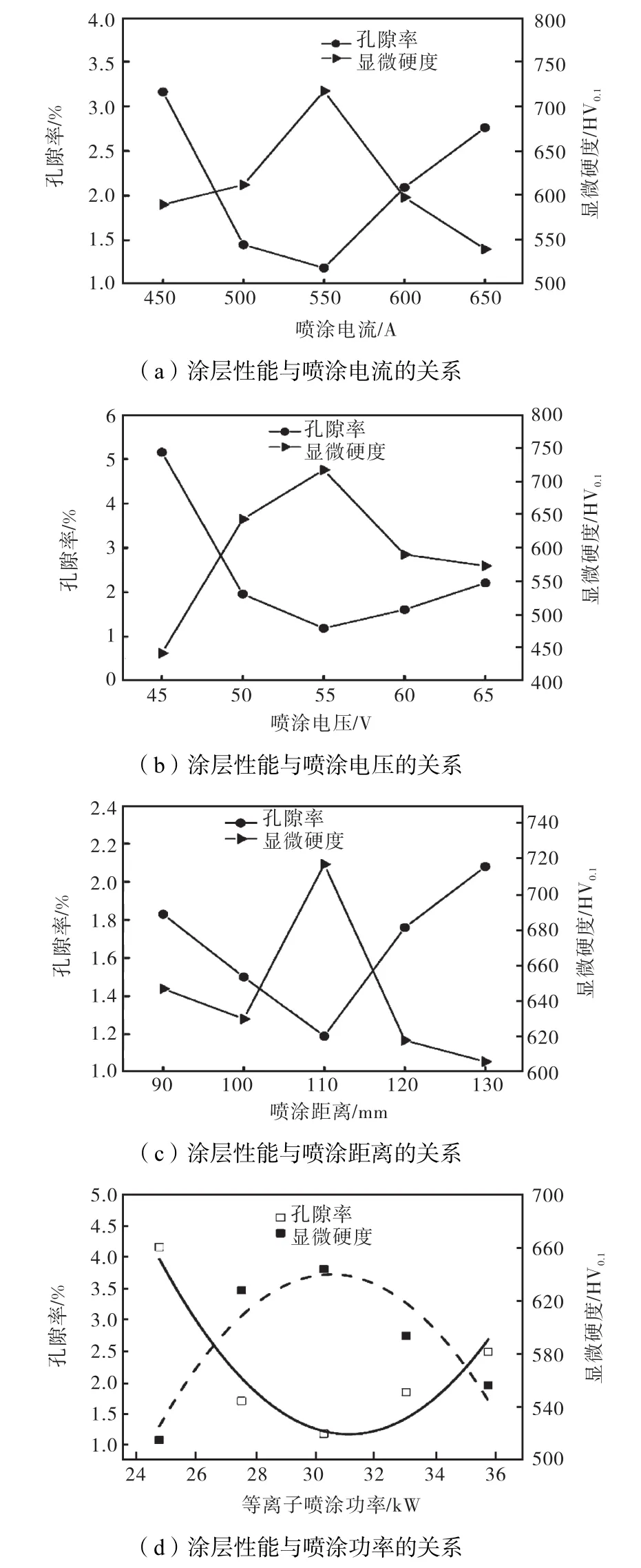

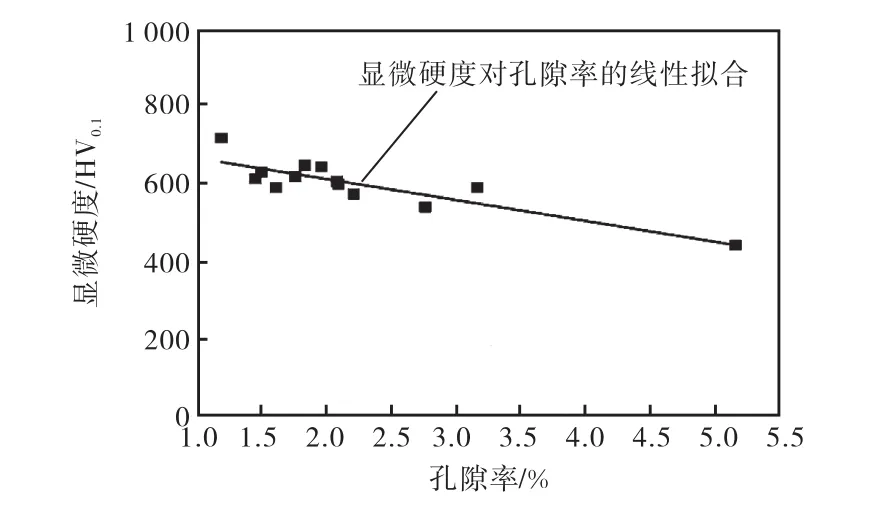

根据表3的工艺参数进行实验,并测定涂层的孔隙率和显微硬度,列于表 4.将所得结果绘制成图 3所示的涂层性能与等离子喷涂工艺参数的关系,可见涂层孔隙率随喷涂电流、喷涂电压、喷涂距离参数的增加,均有先降低后升高的趋势,这是因为喷涂电流与电压均影响粒子的熔化程度和飞行速度,当粒子的飞行速度较高、熔化程度较好时,可以得到孔隙率很低的涂层,飞行速度过高或过低,将使粒子产生飞溅并卷入过多气体或在焰流中停留时间过长而过度熔化而使孔隙率升高.由图 4可以看出涂层的显微硬度随孔隙率的增加呈现下降趋势.这是由于孔隙率较高时,涂层不致密,测定显微硬度时金刚石压头打在孔隙处的概率很高,测得的显微硬度较低.同时,涂层的显微硬度与涂层的非晶态结构中原子无序堆垛的紧密程度和内应力分布都有关系,这也是引起涂层显微硬度波动的原因.

值得注意的是,涂层孔隙率低、显微硬度高的参数均出现在喷涂功率为 30.25,kW 处,功率过低则粉末粒子熔化不够,搭接松散导致性能降低,功率过高则颗粒细小的粉末粒子烧损挥发,较大颗粒由于熔化不完全仍然使得涂层性能降低.

图2 等离子喷涂制备Fe基非晶合金涂层断面微观组织Fig.2 Cross-section micro-structure of Fe-based amorphous alloy coatings prepared by APS under different parameters

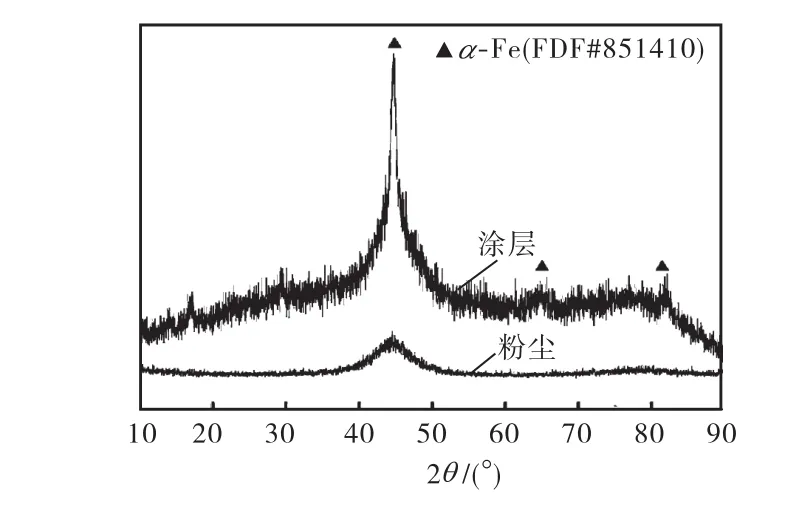

选择喷涂工艺为550,A、55,V、喷涂距离110,mm的试样做XRD物相分析,所得结果与粉末XRD图谱进行对比(图 5).可见粉末物相组成基本为非晶态,而涂层保留了这一物相组成,具有较高的非晶形态.

表4 等离子喷涂制备的Fe基非晶合金涂层孔隙率和显微硬度Tab.4 Porosity and microhardness of Fe-based amorphous alloy coatings prepared by APS

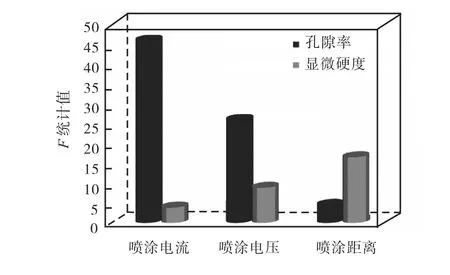

3.2 各工艺参数的单因子方差分析

单因子方差分析方法用于完全随机设计的多个样本均数间的比较,其统计推断是推断各样本所代表的各总体均数是否相等,从而检验选择的影响因子是否对响应变量产生显著的影响[7].本实验以喷涂电流、喷涂电压、喷涂距离为影响因子,分别以涂层孔隙率和显微硬度为响应变量.统计量 F=(SA/(p-1))/(SE/(n-p)),其中 p表示每个因子所取的水平数(p=5),n表示响应变量测定值的总数(n=40),SA为因子A的组间平方和,p-1为其自由度,SE为因子A的组内平方和,自由度为n-p.该统计量服从 F分布,以 F1-α(p-1,n-p)表示显著性水平为 1-α的 F 值,则可以根据检验公式 F>F1-α(p-1,n-p)来判定该因子是否对响应变量产生显著影响.

图3 等离子喷涂工艺参数与Fe基非晶合金涂层孔隙率的关系Fig.3 Relationship between APS parameters and porosity of Fe-based amorphous alloy coatings

图4 Fe基非晶合金涂层孔隙率与显微硬度的关系Fig.4 Relationship between microhardness and porosity of Fe-based amorphous alloy coatings

图5 Fe基非晶合金涂层与粉末的XRDFig.5 XRD patterns of Fe-based amorphous alloy powder and sprayed coatings

依次对喷涂电流、喷涂电压、喷涂距离做单因子方差分析,求出数据的组间平方和和组内平方和之比F,比值F越大,说明因子(电流、电压、喷涂距离等)对响应变量的影响越显著.方差分析的结果汇总于图6.选择显著性水平为α=0.01进行检验,每次分析具有相同的α分位数,F1-α(p-1,n-p)=F0.99(4,35)=3.908.

从图6可以看出,喷涂电流对孔隙率的统计量F值与3.908差异最大,因此喷涂电流是影响涂层孔隙率的主要因素.由于喷涂电流值的改变对等离子弧的电磁压缩效应有较大影响,假定等离子弧为无数平行的电流组成,则根据平行同向电流之间产生吸引力的物理规律,喷涂电流增大将使得等离子弧电磁压缩效应增大,弧柱变得细长,能有效影响粒子飞行速度和加热效果.从而对涂层的显微硬度和孔隙率产生显著影响.另外,可以看出喷涂距离对显微硬度有较大影响.这是由于在喷涂距离改变时,粒子撞击基体时的温度在较大范围变化,而速度变化不明显[8],从而使得所得涂层的微观结构和内应力发生较明显改变,进而显著地影响涂层的显微硬度.

图6 等离子喷涂工艺参数对涂层性能影响的F值Fig.6 F value on influence of parameters for plasmaspraying technique on properties of amorphous alloy coatings

4 结 论

(1)通过等离子喷涂技术制备的 Fe基非晶合金涂层结构致密、组织均匀,非晶含量很高.

(2)随等离子喷涂功率的升高,涂层的孔隙率先逐渐减小,后逐渐增大,优化的喷涂功率为30.25,kW,优化的喷涂距离为 110,mm,在该工艺参数下,所制备的Fe基非晶合金涂层孔隙率为1.19%,显微硬度为717,HV0.1.

(3)等离子喷涂电流、喷涂电压、喷涂距离均对涂层孔隙率产生显著影响,其中喷涂电流是最主要的影响因素,等离子喷涂电流对涂层显微硬度不产生显著影响,而喷涂距离能显著地影响涂层的显微硬度.

[1] Yoo Y H,Lee S H,Kim J G,et al. Effect of heat treatment on the corrosion resistance of Ni-based and Cubased amorphous alloy coatings[J]. Journal of Alloys and Compounds,2008,461(1/2):304-311.

[2] Jayaraj J,Sordelet D J, Kim D H. Corrosion behaviour of Ni-Zr-Ti-Si-Sn amorphous plasma spray coating[J]. Corrosion Science,2006,48(4):950-964.

[3] Wang A P,Chang X C,Hou W L,et al. Preparation and corrosion behaviour of amorphous Ni-based alloy coatings[J]. Materials Science and Engineering A,2007,449/451(1/2):277-280.

[4] Liu X Q, Zheng Y G, Chang X C,et al. Microstructure and properties of Fe-based amorphous metallic coat ing produced by high velocity axial plasma spraying[J].Journal of Alloys and Compounds,2009,484:300-307.

[5] 刘洛夫. 铁基非晶合金涂层的等离子喷涂工艺及组织性能研究[D]. 天津:天津大学材料科学与工程学院,2007.Liu Luofu. Investigation on Properties of Fe-based Amorphous Coating Deposited by Plasma Spray[D].Tianjin:School of Materials Science and Engineering,Tianjin Univeristy,2007(in Chinese).

[6] 刘洛夫,叶福兴,崔 崇. 等离子喷涂制备铁基非晶合金涂层的结构及其耐腐蚀性能的研究[J]. 有色金属冶炼部分,2008(增):70-73.Liu Luofu,Ye Fuxing,Cui Chong. Structure and corrosion properties of fe-based amorphous coatings deposited by plasma spray[J]. Nonferrous Metals:Extractive Metallurgy,2008 (Supp1):70-73(in Chinese).

[7] 崔 崇,叶福兴,兰学文,等. HVOF喷涂Fe基非晶合金涂层的组织结构和耐腐蚀性能[J]. 热喷涂技术,2009,1(1):49-52.Cui Chong,Ye Fuxing,Lan Xuewen,et al. Structure and corrosion properties of Fe-based amorphous coatings deposited by HVOF[J]. Thermal Spray Technology,2009,1(1):49-52(in Chinese).

[8] Cherigui M,Feraoun H I,Feninehe N E,et al. Structure of amorphous iron-based coatings processed by HVOF and APS thermally spraying[J]. Materials Chemistry and Physics,2004,85(1):113-119.

[9] Chokethawai K,McCartney D G,Shipway P H. Microstructure evolution and thermal stability of an Febased amorphous alloy powder and thermally sprayed coatings[J]. Journal of Alloys and Compounds,2009,480(2):351-359.

[10] Inoue A,Zhang T,Masumoto T. Glass-forming ability of alloys[J]. Journal of Non-Crystalline Solids,1993,156(158):473-480.

[11] 史道济,张玉环. 应用数理统计[M]. 天津:天津大学出版社,2008.Shi Daoji,Zhang Yuhuan. Applied Mathematical Statistics[M]. Tianjin:Tianjin University Press,2008(in Chinese).

[12] Sobolev V V,Guilemany J M,Martı’n A J. In-flight behaviour of steel particles during plasma spraying[J].Journal of Materials Processing Technology,1999,87:37-45.