LDI和喷印技术是解决“甚高密度”PCB的最佳出路

吴梅珠

(江南计算技术研究所,江苏 无锡 214083)

林金堵

本刊主编

随着电子元(组)件高集成度和组装(特别是芯片级/µ-BGA封装)技术的进步,极大地推动着电子产品向“轻、薄、短、小”化、信号高频/高速数字化和大容量多功能化的发展与进步,从而要求PCB必须快速走上甚高密度、高精细化和多层化方向发展。当前和今后的一段时间里,除了继续采用(激光)微小孔化发展外,重要地是要解决PCB中的“甚高密度”导线的精细度、位置度和层间的对位度的控制问题。传统的“照像底片图形转移”技术,已经接近“制造极限”很难满足甚高密度PCB要求,而采用激光直接成像(LDI)和喷墨打印技术是目前和今后解决PCB中“甚高密度(系指L/S≤30 µm的场合)”精细导线和层间对位度问题的主要方法。

1 甚高密度化图形带来的挑战

PCB高密度化的要求本质上是主要来自IC等元(组)件集成度和PCB制造工艺技术的挑战。

(1)IC等元(组)件集成度的挑战。

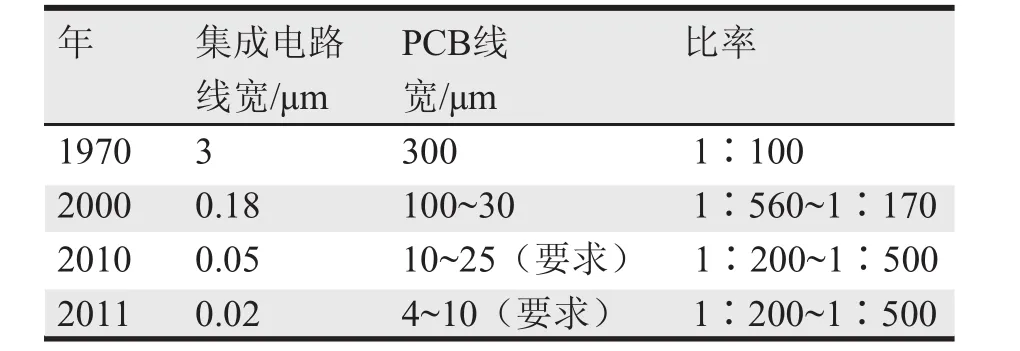

我们必须清楚地看到:PCB的导线的精细度化、位置度和微小孔化远远落后于IC集成度发展的要求了,见表1所示。

表1

目前和今后的导线的线宽/间距(L/S,单位-µm)走向:100/100→75/75→50/50→30/30→20/20→10/10,或更小。

相应的微小孔(φ,单位µm):300→200→100→80→50→30,或更小。

从上可看到,PCB高密度化远落后于IC集成度的发展要求,摆在PCB企业目前和今后的最大挑战是如何生产“甚高密度”精细化的导线、位置度和微小孔化的问题。

(2)PCB本身制造技术的挑战。

我们更应看到;传统PCB制造技术和工艺已经不能适应PCB“甚高密度化”的发展需要。①传统照像底片的图形转移的加工过程冗长,如表2所示。

②传统照像底片的图形转移的偏差大。

由于传统照像底片的图形转移的定位偏差、照像底片温湿度(保管与使用)和照片厚度形成光的“折射”等带来的尺寸偏差在±25 µm以上,这就决定了传统照像底片的图形转移工艺技术难于生产L/S≤30 µm的精细导线与位置度、层间对位度的PCB产品。

2 激光直接成像(LDI)的作用

2.1 传统PCB制造技术的主要缺点

在传统的PCB制造技术中,尽管可以采用薄型干膜(如厚度≤25 µm)或湿膜(8 µm ~ 12 µm厚度),并采用平行光的曝光机和特种蚀刻液或新的蚀刻方法等来获得精细的导线(L/S)。但是,对于甚高密度化(特别是L/S≤50 µm)的PCB生产来说,继续运用这些传统的照像底片曝光的图形转移方法就潜在着巨大问题与风险!

(1)对位度偏差与控制不能满足甚高密度化的要求。

在采用照像底片曝光的图形转移方法中,形成的图形的位置度偏差主要是来自照像底片的温湿度变化和对位度误差。当照像底片的生产、保存和应用等处于严控温湿度下时,主要尺寸误差是由机械定位偏差来决定的。我们知道,目前采用机械定位的最高精度是±25 µm,而重复精度为±12.5 µm。如果我们要生产L/S=50 µm导线和φ100 µm的PCB多层图形,很显然,仅机械定位的尺寸偏差就很难生产出高合格率的产品来的,更不用说还存在着其它很多因素(照像底片厚度与温湿度、基材、叠合、抗蚀剂厚度和光源特性与照度等)带来的尺寸偏差!更重要地是,这种机械定位的尺寸偏差是“无法补偿”的,因为它是非规律性的。

以上表明:当PCB的L/S≤50 µm以后,继续采用照像底片曝光的图形转移方法来制造“甚高密度”的PCB板是不现实的,因为它遇到了机械定位和其它因素等尺寸偏差而带来的“制造极限”!

(2)产品加工周期长。由于采用照像底片曝光的图形转移方法来制造“甚高密度”的PCB板的加工过程冗长。如果与激光直接成像(LDI)比较,其过程要多60%以上,与喷墨打印就更长了(见表2)。

(3)制造成本高。由于采用照像底片曝光的图形转移方法,不仅加工过程多、生产周期长,因此需要更多人工管理与操作,还要大量采用照像底片(银盐片和重氮片)和其它辅助材料与化学用品等,有人统计,对于中等规模的PCB企业,一年内仅消耗的照像底片和重氮片足可以买上LDI设备进行生产,或者说,投入LDI技术生产一年内就可收回LDI设备投资成本!还没有计算采用LDI技术提高产品质量(合格率)所带来的效益!

表2 各种图形转移方法所需的工序

2.2 激光直接成像(LDI)的主要优缺点

由于LDI技术是一组的激光束直接在抗蚀剂上成像的,接着就进行显影和蚀刻而成的。因此,它具有一系列的优点。

(1)位置度极高。在加工件(在制板)固定后,接着采用激光定位并进行垂直激光束扫描,可保证图形位置度(偏差)在±5 µm之内,极大地提高了线路图形的位置度,这是传统(照像底片)的图形转移方法无法达到的,对于制造高密度化(特别是L/S≤50 µmmφ≤100 µm情况)PCB来说(特别是制造“甚高密度”化多层板的层间对位度等),在保证产品质量和提高产品合格率上无疑是重要的。

附带说明:2005年以前,虽然LDI技术已经应用到高密度的多层板的制造上,但只能在专用的特制(种)干膜上完成图形转移,成本很高且使用和管理严格复杂,因而没有得到推广和应用。现在由于激光(UV光)性能与功率的改进,已经可在传统(常规)的干膜上进行曝光来完成图形转移,加上PCB又进入“甚高密度”化(系指L/S≤50 µmmφ≤100 µm情况)的多层板的时代,相信LDI技术会快速地推广和使用起来!

(2)加工过程减少,周期短。采用LDI技术,不仅可提高“甚高密度”化多层板的质量和生产合格率,而且明显地缩短产品加工过程。如在制造图形转移(形成内层导线)时,在形成抗蚀剂的层片(在制板)上,仅需要四个步骤(CAD/CAM数据转移、激光扫描、显影和蚀刻),而传统的照像底片方法,至少要八个步骤。很显然,加工过程至少减少一半!

(3)节省制造成本。采用LDI技术不仅可避免了采用激光光绘机、照像底片自动显影/定影机、重氮片显影机、冲定位孔机、尺寸与缺陷测量/检查仪和大量照像底片保存与维护的装置与设施,而且更重要的是避免了采用大量的照像底片、重氮片、严格的温湿度控制所消耗的材料、能源和所相关的管理与维护的人员等,成本就明显下降了。

当然,LDI也可应用于阻焊剂形成阻焊图形,但由于阻焊层厚度较厚、面积大,LDI扫描时间长,完成的能源多、周期长,除非有严格控制阻焊图形与焊接盘间的精细间隙的要求(如≤30 µm)而不得不采用它,一般情况下,是不采用LDI技术来形成阻焊图形的,目前已经走向采用正在出现应用的喷印技术。

采用LDI技术的主要缺点是生产率较低,不适合于量产化/规模化产品生产。但随着UV激光源的大功率(如≥8 W)和多光束激光的采用,这个问题已经得到了较好的解决。

3 喷印技术的作用

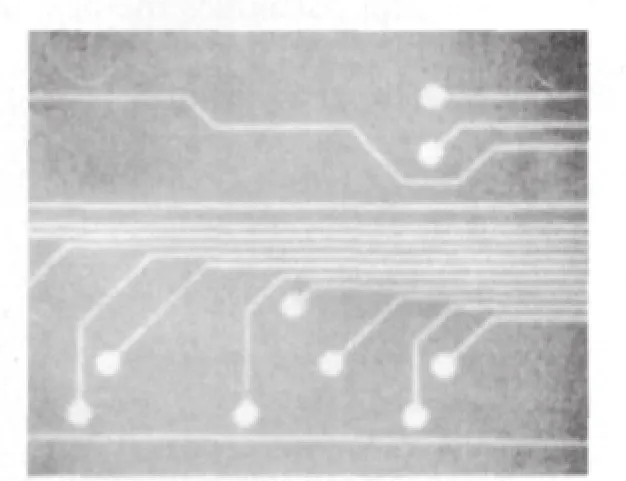

在这里所说的喷印技术是指喷印抗蚀图形(含字符)和阻焊图形而言。喷印技术的最大优点是利用“功能油墨”在需要抗蚀部位(含字符图形)或阻焊部位喷印上“功能油墨”就可以形成所要得到的图形,而不需要全部覆盖抗蚀剂或阻焊剂后再“显影”除去不需要的部分,并可达到极高的位置度(≤5 µm)和精细导线(L/S=3 µm ~ 5 µm),其喷印设备和喷印效果如图1至图5示。

图1 具有UV固化的喷墨打印机-G4SL(Giga),可安装6~42皮升(pl)的喷印头。

图2 具有6排喷印头和喷印速度为panel/18秒的MJ6151D6的喷印机(MicroCraft)

图3 已实现的喷墨打印卷式(reelto-reel)自动化生产模式

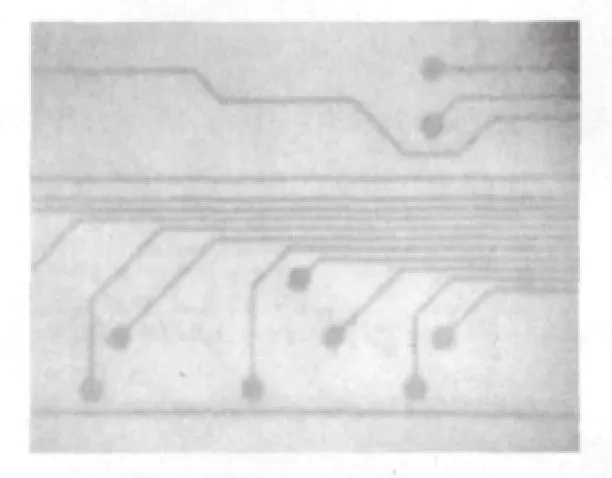

图4 喷印抗蚀油墨的导线图形

图5 经蚀刻和剥离油墨后的导线图形

同时,喷印技术不仅具有LDI技术所有的优点,而且还具有更好的“节能减排”和清洁生产的目标。因此,采用喷印技术除了具有LDI技术的高位置度外,还具有如下优点。

(1)更短的加工过程和生产周期。喷印技术是直接把“功能油墨”喷印在“在制板”的铜箔上,形成抗蚀图形,经UV干燥后,直接进行蚀刻、去抗蚀图形,便形成所要求的电路图形。在形成阻焊膜时,就更简单而快捷的直接在需要阻焊的部位喷印上“阻焊油墨”,经过UV干燥就完成阻焊图形了。同理,在需要有“字符”之处,就喷印上“字符油墨”,经过UV干燥就形成了字符。因此喷墨打印技术是目前形成“图形转移”中,除了具有最佳的位置度和高质量等外,还具有最短的加工过程和最短的生产周期!真正能够达到简化加工过程、周期最短、图形位置度最佳的目标。

(2)更好的精细度和高密度(如“甚高密度”、“超高密度”)化。由于LDI是在覆盖的干膜(有载膜和感光层等厚度超过30 µm)或湿膜(大约10 µm)上进行曝光、显影,然后进行蚀刻形成图形,由于受到曝光、显影等的工艺影响,必然带来精细度和位置的偏差。而喷墨打印技术仅在需要抗蚀部位喷印精细的抗蚀功能油墨,然后进行蚀刻(不是显影后蚀刻的),因此没有曝光、显影等加工过程的影响,当然可获得更好的精细导线(Fine-Line)和更佳的图形的完整度和位置度,因而可制造更精细的导线(或导电图形),达到更高的密度化。

(3)更低成本化。传统照像底片的和LDI的“图形转移”技术的抗蚀剂全部覆盖“在制板”上面的,然后利用光合(交链)作用与否和显影来形成图形转移。因此,不仅需要更多的生产设备与加工过程,而且还需要更多的原辅材料与化学品,其结果必然带来更多的加工成本和材料成本。而喷印技术除了抗蚀图形还得与LDI技术一样去膜(但不要像LDI需要显影)外,阻焊等图形的形成都是“加成”上去就完成了,不仅加工过程最短、所用设备最少,而且所利用的原辅材料是最省的,各种各样的管理与维护是最少的,加上具有更好的精细度和一致性,质量好,合格率更高,当然具有更低的生产成本!

(4)最重要的是更能达到“节能减排”和“清洁生产”的目标。由于喷印技术是目前最理想的“加成法”技术,凡是需要的图形才“喷印”上去,而不需要的部位是不喷印的,极大地节省了原辅材料和化学品,因此最大地减少了产生废液/废水,因此达到最小的废液/废水/废气的处理。加上生产过程简化(缩短)和设备(设施)减少,大大地节省能源和设备等投资。因此,采用喷印技术是最理想的生产技术,真正可达到“节能减排”和“清洁生产”的目标!

参考资料

[1]林金堵, 梁志立等.现代印制电路先进技术[M].上海:中国印制电路行业学会(CPCA),印制电路信息杂志社(PCI)出版发行,2009:362-386.

[2]蔡积庆.可印制电子技术[J].印制电路信息, 2009,(6):31-37.