超厚内层铜(≥0.4 mm)多层板的压合方法探讨

高团芬 刘 东 季 辉 陈 聪 何 淼 彭卫红

深圳崇达多层线路板有限公司

1 前言

高厚铜线路板主要用于大电流、大功率的中央电器供电电路板的制作,特别是针对发动机电源供应部分部件、汽车中央电器供电系统电路板等的制作,具有耐热老化性、耐高低温循环和高玻璃化温度等特性;在未来的电子领域中前景广阔。目前在行业生产中,铜厚大于171.5 µm时,大多数采用丝印树脂填充线路,存在树脂丝印厚度不均、生产效率低、制作成本高等问题。基于丝印填胶难点,本文介绍一些半固化片对411.6 µm(3660 g/m2)高厚铜多层线路的压合设计及压合方法:

2 生产前设计

2.1 高厚铜板材料选择

高厚铜板需有要良好的电气性能、耐热性能及抗老化性能,故在选材时需选择耐热性好的高TG产品[一般选用Tg大于170℃的板材及半固化片(PP)];高厚铜板采用丝印树脂填胶生产时易存在胶厚不均、丝印气泡存在于胶体中导致压合后形成树脂空洞(图1);如果存在压合品质缺陷,则会导致PCB板报废、PCBA使用寿命缩短、耐热性差。故在选择厚铜基板时,考虑采用高TG材料生产。

图1

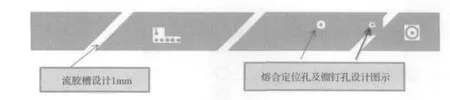

2.2 高厚铜板板边工具图形设计

(1)设计板边时需考量层压使用多张PP压合,需设计压合定位工具孔;

(2)设计板边时需将工具孔、层标、线宽、线隙等进行蚀刻量预补偿,补偿量一般依制程能力(重量12 oz/ft2的一般补偿0.5 mm);

(3)内层图形的空白区尽可能的添加假铜(在客户不需要的无铜空旷区添加铜皮或铜点),提高残铜率,减少PP的填胶量;

(4)建议的板边图形及工具图形设计图示(图2):

图2

(5)开料尺寸设计:高厚铜板因其铜厚特殊,压合需填胶量大及板本身的重量问题,设计开料尺寸时需采用小拼板方式制作,建议尺寸以355 mm×406 mm制作。

2.3 压合结构设计

结构设计需考量的因素:压合板厚、填胶量、板厚及介厚的均匀性、可靠性,下面就此部分问题逐一展开。

(1)压合板厚设计需考率PP填胶量及介质层的厚度, 在设计PP时需考虑填胶后的胶是否能满足玻璃布与铜面接合的胶量(一般最小以5 µm计算),计算公式为:树脂层厚度=[全铜厚-(1-残铜率)×铜厚-玻布厚度]÷2

(2)介质厚度设计时优先选用薄布半固化片靠近高厚铜面,将较厚布半固化片放置内层或次外层:

(3)为满足PCB板的可靠性,选用半固化片时尽可能的选用高胶薄玻璃布类型的材料,可利于树脂通过玻璃布渗透至无铜区;

(4)半固化片的特性选择:选用薄玻布的高胶半固化片(一般R/C>60%);PP的树脂流动度>40%;

(5)压合结构确认:如依图3内层残铜率(66%)及图形设计选用相匹配的半固化片(图3)。

图3

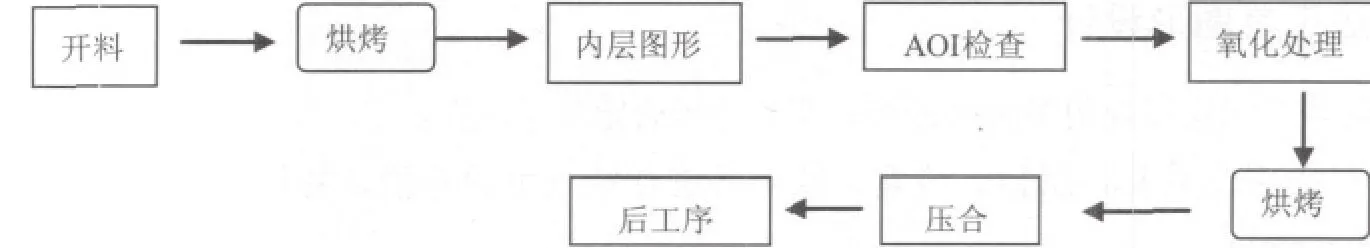

2.4 制造生产

(1)制作流程

注:氧化处理后的烘烤流程目的是预防氧化过程中线间因铜厚烘干不足问题。

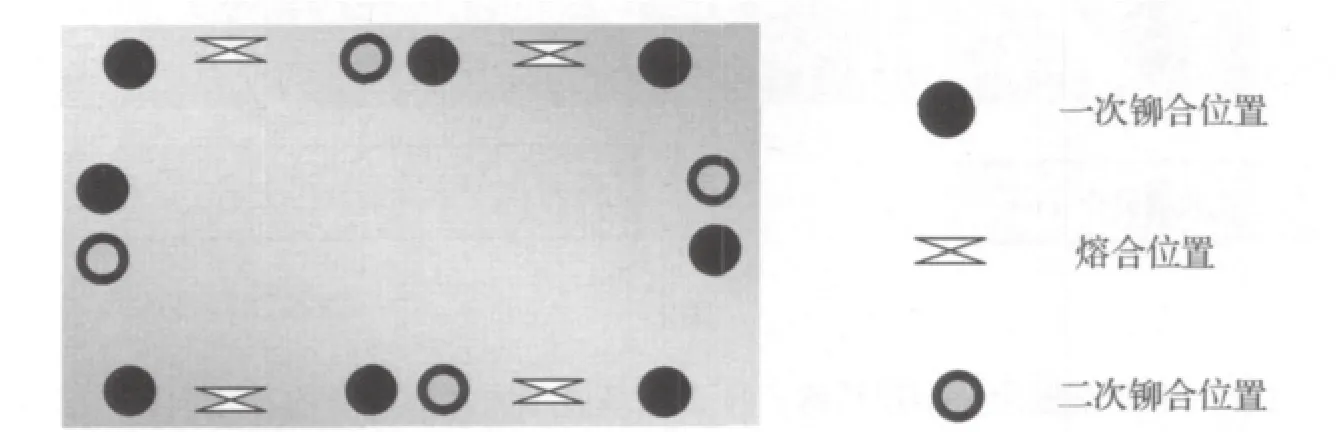

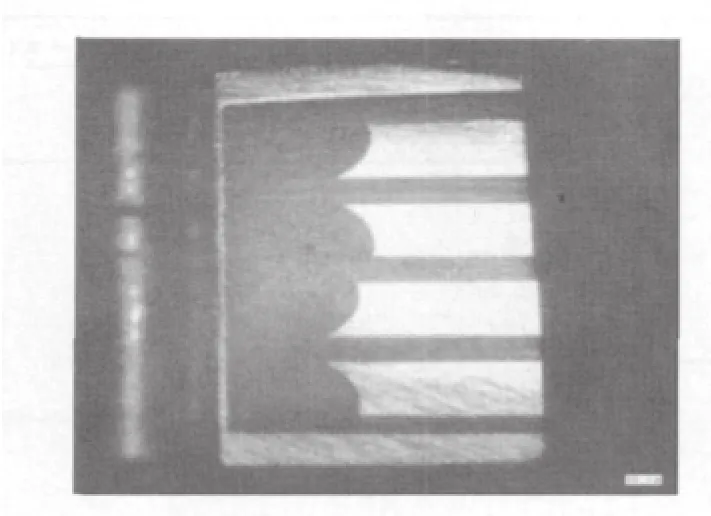

(2)压合前定位作业

高厚铜板的开料尺寸设计在355 mm×406 mm间,依本公司的铆合作业方式选择“电磁热熔+铆钉”制作,各工具图形大致如下图(图4):

图4

说明:因压合结构中不论是中间层还是次外层均设计多张半固化片,故在生产制作中先熔合中间层,加上四边的8个铆钉,再进行次外层预排,预排后次外层再次加上四个铆钉防止次外层压合过程中滑移。

3 设定压合程序

3.1 压合程序设定

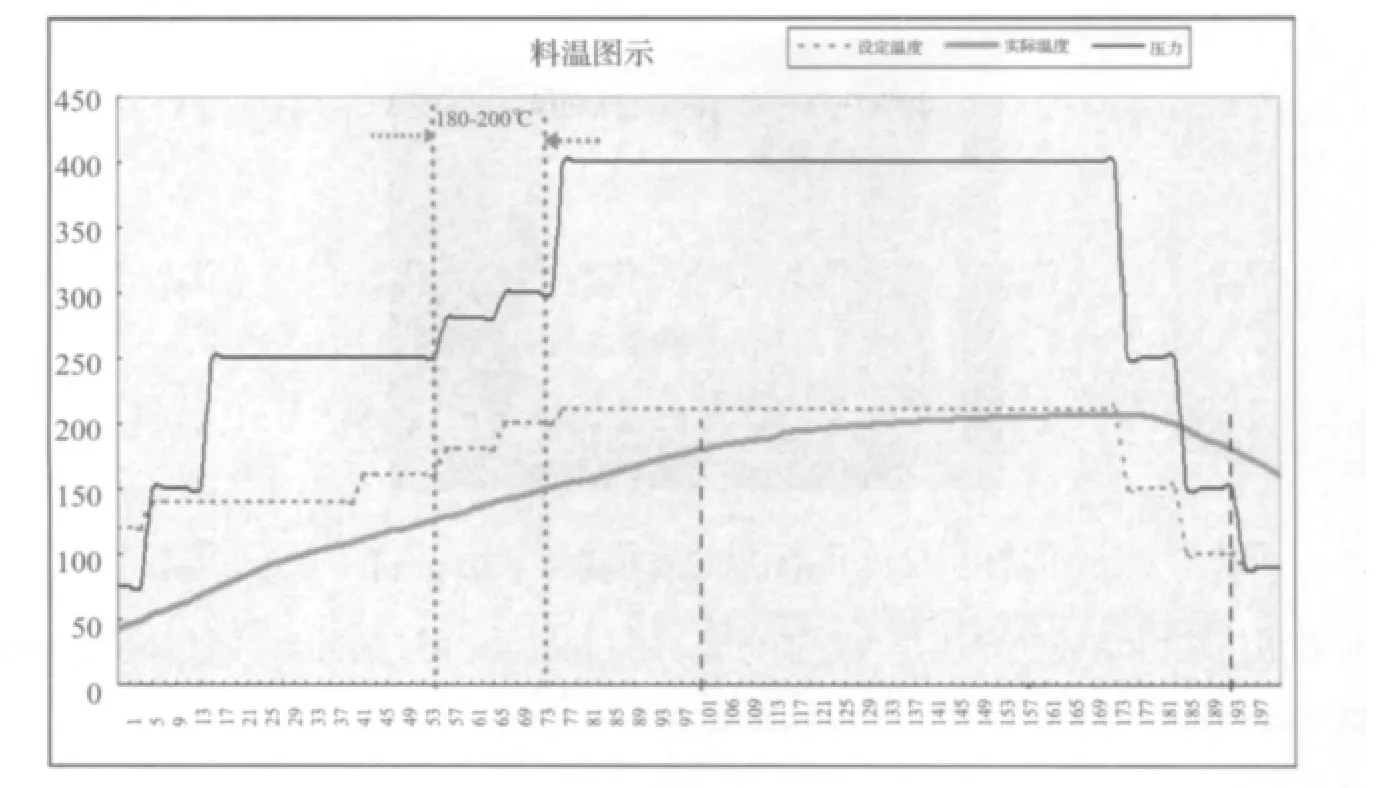

高厚铜板采用半固片压合时,需用到多张半固化片,故在设计压合程序时需重点考量升温速率、上压点(因各厂家压机类型不一,图5仅供参考)。

图5

通过压合参数调整设计及缓冲纸(或其它覆型材料)选择,升温速率(1.1~1.8)℃/min及上压点(65 min左右)得到有效控制,使树脂的粘度曲线比较平缓,溢胶量少,可以使PP胶有效的填充层间空隙,进而控制板厚的均匀性。

3.2 压合缓冲纸(垫)选择

考量多张PP压合的流胶量影响板厚及介质厚度均匀性,应选用缓冲效果好的缓冲纸(垫);可增加缓冲纸张数或使用全新缓冲纸、选用覆形材料缓冲等。

3.3 压合过程

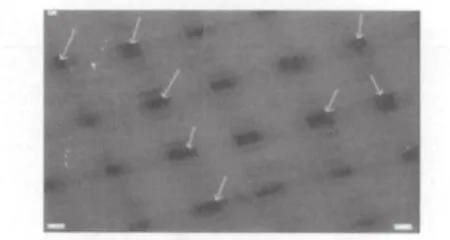

半固化片上的胶在融熔状态时会从玻璃布的经纬纱间渗透到线路中间(如图6)

图6

4 压合后相关检测

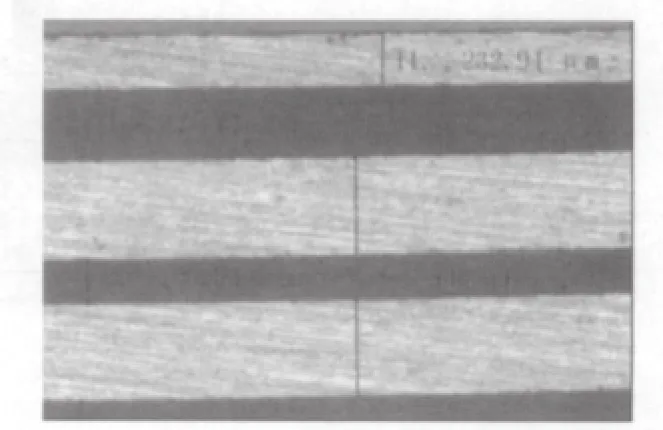

4.1 切片检查(填胶状况、介质厚度、层间偏移):

图7 厚411.6 µm填胶切片(2)

图8 411.6 µm介质厚度切片(324.7 µm)

图9 411.6 µm层间偏移切片(75 µm)

从以上分析可看出压合PP填胶法可满足内层铜厚为411.6 µm的PCB板的制作,层间介质厚度及层间对位可满足产品的需求,该方法本公司已多次批量生产得以验证。

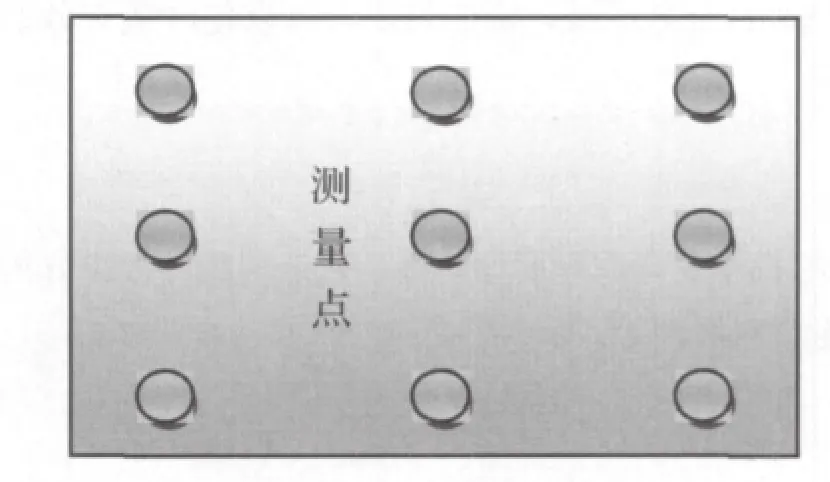

4.2 板厚均匀性检查

通过自动测厚仪测试每块板,每块板取9点测,测试点及结果如下:

图10

图11

从上图可看出,板厚均匀性可控制在中值的8%范围内,说明半固化片填胶可满足板厚要求。

4.3 Tg测试:

差分扫描热量测定玻璃态温度和固化因素(DSC法),△Tg=0.04℃。从图12可看出,半固化片填充高厚铜板在固化程度上可满足产品特性。

图12

5 可靠性测试

5.1 可靠性测试检测项目

热冲击测试288 ℃、回流焊测试290 ℃,测试结果见下表:

?

5.2 热冲击后切片检查

图13 厚411.6 µm的热冲击5次(合格)

图14 厚411.6 µm的热冲击5次(合格---暗窗拍图)

综合以上资料可得出,采用半固片填充法压合高厚铜板可满足PCB板的可靠性要求。

6 结语

在行业中411.6 µm的高厚铜板尚无厂家大批量生产,本公司通过多次的试制,研制成411.6 µm高厚铜板的PP填胶技术。采用PP压合方法生产高厚铜板不仅提高了生产效率、降低了成本,而且可以满足生产品质的需求。