聚氨酯树脂在FR-4覆铜板中的应用研究

邱宇星

广东生益科技股份有限公司

增韧是FR-4覆铜板产品研发中具有共性的课题,良好的韧性能够减少PCB制程中钻孔引起的粉尘污染问题,减少钻孔撕裂断裂等问题,也有助于减少PCB分层爆板的现象。

聚氨酯(PU)树脂因其在大温度范围内都具备的良好柔韧性而备受关注,目前在皮革产品、弹性体已经非常常见[1]-[4]。此外,用聚氨酯树脂来进行热固性树脂增韧改性也是当下的热点,例如聚氨酯树脂与环氧树脂的IPN互穿/半互穿网络共聚物的研究[5]-[7]。但IPN互穿/半互穿结构的聚合物因其合成难度较大,目前尚缺乏工业化的、品质稳定的产品,因此尚不适合在产品设计中使用。

本研究中使用共混的方式,考察聚氨酯树脂对普通FR-4覆铜板性能的影响,所使用的聚氨酯树脂为自行合成的实验室样品。整条技术路线具有合成工艺简便易控、生产工艺无需变更的优点,更适合于工业生产。

1 实验部分

1.1 实验原料

多元醇聚合物,工业级;IPDI,工业级;TDI,工业级;环氧树脂A、B和酚醛树脂A、B,电子级;DICY,电子级;二甲基甲酰胺(DMF)、丙酮、丁酮,工业级;二月桂酸二丁基锡(DBTDL),分析纯;二乙基三胺,工业级;2-甲基咪唑(2MZ)、2-甲基-4乙基咪唑(2E4MZ),电子级。

1.2 聚氨酯树脂合成

在装有电动搅拌器、回流冷凝管、温度计和氮气进出口的四口烧瓶中,加入计量的多元醇树脂、IPDI、TDI、二乙基三胺、DBTDL,于60 ℃ ~ 90 ℃范围内恒温1.5 h ~ 3 h,加少量丙酮溶剂调节粘度,趁热将反应物倒出,静置待用。合成过程中反应较平稳,未出现产物暴聚等突发情况。

1.3 聚氨酯树脂改性普通FR-4覆铜板

将聚氨酯树脂分别溶解到相应溶剂中后,再与环氧树脂A、B、酚醛树脂A、B,DICY,2,4-咪唑、2-MI、丙酮、丁酮等原料,按照各自配方混合成溶液,经上胶机制成粘结片,再经适宜的层压程序压制成FR-4覆铜板,厚度均为1.6 mm。

1.4 分析与测试

(1)粘结片掉粉量

称量尺寸200 mm×160 mm、厚度0.2 mm的单张粘结片质量,计为W1;将该粘结片裁剪成20条尺寸为20 mm×80 mm的样条;用毛刷将各样条表面的粉末清扫干净后,将各样条叠整齐,在长、宽、高方向各敦四次,再用毛刷将表面粉末清扫干净,最后称量所有样条的质量,计为W2。所用电子天平的精度为0.0001 g。粘结片掉粉量计算公式为:

掉粉量 = W2 —W1[8]

(2)热分解温度(Td5%loss)

采用德国NETZSHC公司生产的的TG 209 F3型热重分析仪(TG)检测,升温范围25 ℃、1000 ℃,升温速率10 ℃/min。记录样品热失重达5%时的温度作为Td 5%loss温度。

(3)玻璃化转变温度(Tg)

采用美国TA公司生产的Q800型动态力学分析仪(DMA)测量,升温范围25 ℃ ~ 250 ℃,升温速率5 ℃/min,振动频率1 Hz。

(4)层间粘合力

采用剥离强度测试仪测试。在覆铜板中两层玻璃纤维布厚度处以刀片切开约20 mm的开口,在测试仪的斧刃向上行走至少50 mm后开始记录读数,取读数的最大和最小值作为层间粘合力的变化区间。斧刃弧度直径为0.1 mm,斜度角为30°,移动速度为50 mm/min。

(5)弯曲强度

采用德国Zwick公司生产的Z005型材料试验机测量。样品架支点宽度25.4 mm,运动速率500 mm/min。

2 结果与讨论

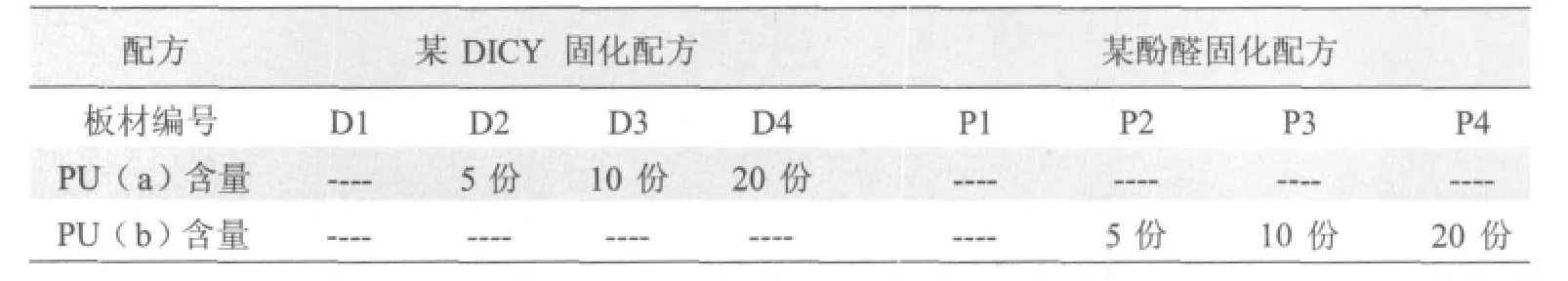

本研究中根据不同的原料和配方,合成了PU(a)和PU(b)两种聚氨酯树脂,之后再以不同的量分别掺入到某DICY固化( D系列)和某酚醛固化(P系列)的FR-4配方中,制作了一系列样品覆铜板。具体如表1所示:

表1 含自制PU树脂的FR-4覆铜板编码

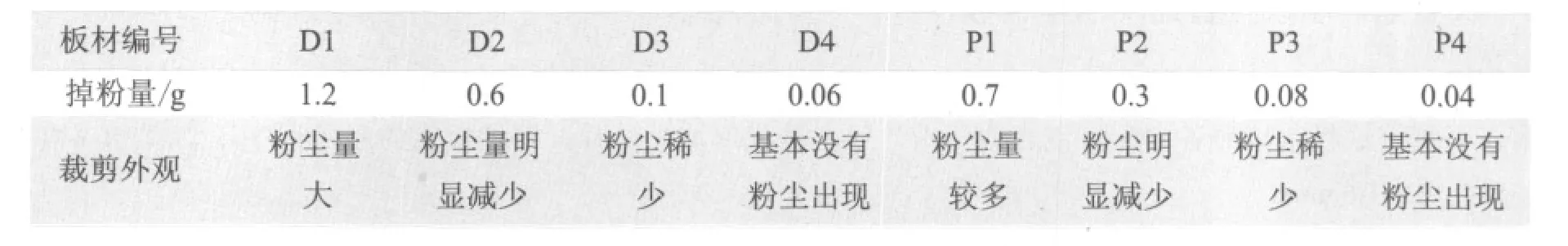

2.1 对掉粉率的影响

各样品覆铜板的掉粉量测试数据及裁剪粘结片时的外观变化如表2所示,趋势变化如图1所示。

表2 掉粉量测试数据及裁剪外观

由表2和图1可见,PU(a)和PU(b)添加量增加后,都能明显减少粘结片的掉粉量,直至最后基本消除。原因是聚氨酯链段的存在,增加了环氧固化体系中分子链段的柔韧性和缠绕效应,因此受外力作用时不易产生断裂、破碎,从而减少了掉粉现象。粘结片掉粉会对下游的PCB生产产生显著影响,例如在钻孔时产生大量钻污,有可能导致PCB失效报废。最大限度的降低掉粉现象对覆铜板和PCB企业都具有重要的现实意义。

图1 聚氨酯树脂对粘结片掉粉量的影响

图2 聚氨酯树脂用量变化对覆铜板Tg的影响

2.2 对玻璃化转变温度(Tg)的影响

Tg是覆铜板的一项重要性能指标。聚氨酯树脂对样品覆铜板Tg的影响如图2所示。由图可见,随着PU(a)、PU/(b)用量的增加,板材的Tg出现明显的下降趋势:当PU(a)添加量达到20份时,D系列样品板的Tg下降了16 ℃;PU(b)添加量达到20份时,P系列样品板的Tg下降7℃并趋于平稳。这是因为受热时,在较低的温度下,固化体系中聚氨酯的柔性链段就先于环氧的刚性链段发生运动,而该运动被仪器探测到,于是显示出较低的Tg温度。

Tg降低是覆铜板增韧后的常见现象。样品覆铜板中Tg下降的程度不同,说明不同结构的PU树脂和不同的FR-4配方的搭配,对覆铜板性能有不同影响。对于含PU(b)的P系列样品板而言,添加20份PU树脂后Tg下降7 ℃。

2.3 对热分解温度的影响

聚氨酯树脂对样品覆铜板Td(5%loss)温度的影响如表3所示。由表可见,PU(a)和PU(b)在各自的配方中,没有对覆铜板的Td5%loss温度造成不良影响,反而还略有提升。

表3 对覆铜板Td 5% Loss温度的影响

环氧树脂发生固化反应后,固化体系内有许多羟基或氨基,这些基团与PU树脂内部的众多极性基团反应形成了氢键,增强了固化体系的内聚力[9],因此受热时需要更多的能力才能破坏内部结构造成分解,所以导致Td温度升高。但由于氢键并没有改变固化体系的化学结构,所以对Td的影响并不大。

2.4 对层间粘合力的影响

聚氨酯树脂对样品覆铜板层间粘合力的影响如图3(a)、(b)所示。由图可见,以经向层间粘合力为例,PU树脂的加入明显提高了FR-4覆铜板的层间粘合力,含PU(b)的样品中该现象表现得尤为明显:添加量达到10份、20份时,测试最大值超过了6 N/mm、5 N/mm,数倍于空白样品。图3(b)中虚线为常规FR-4覆铜板产品的层间粘合力(经向)最大值,含PU(b)树脂的覆铜板的层间粘合力(经向)最大值明显大于常规产品。

图3 聚氨酯用量对覆铜板层间粘合力的影响

层间粘合力增大,主要原因也是PU树脂的存在形成了许多氢键,增强了固化体系的内聚力。氢键对物质的物理结构影响很大,所以层间粘合力增加幅度显著。如同对Tg的影响一样,不同结构的PU树脂,在不同的覆铜板配方中,起到的增大粘合力的作用是不同的。

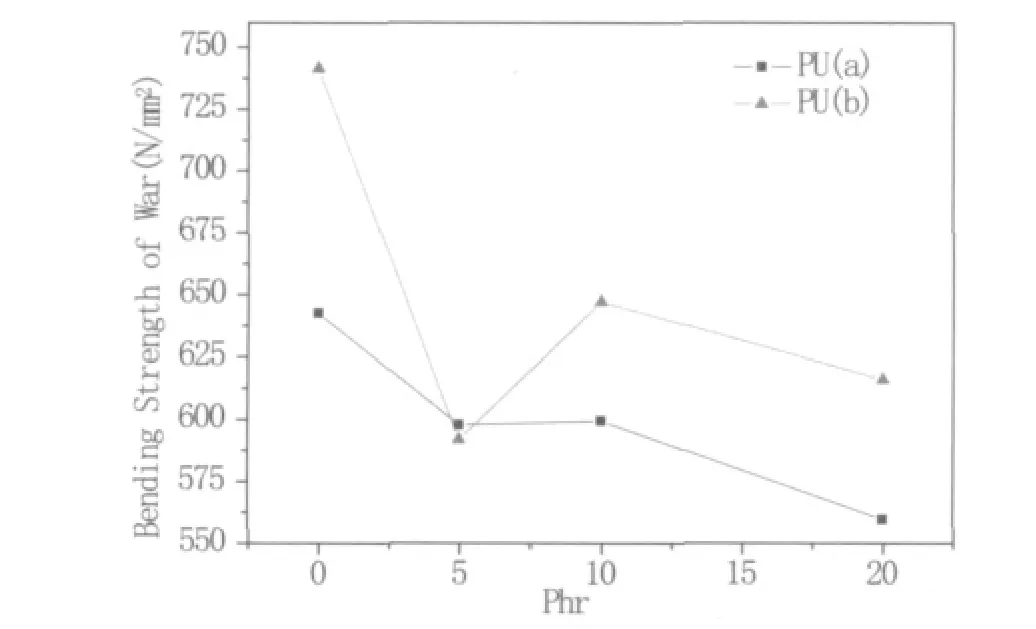

2.5 对弯曲强度的影响

PU树脂对样品覆铜板弯曲强度的影响如图4所示。

图4 聚氨酯用量对覆铜板弯曲强度的影响

由图可见,以经向为例,PU树脂的加入,使得FR-4覆铜板的弯曲强度趋于减小。PU(a)/(b)在各自的覆铜板配方中添加量达到20份时,弯曲强度都下降了约100 N/mm2。弯曲强度下降也是覆铜板韧性增加的表现之一,这有利于提高其可加工性。

3 结论

(1)自行合成了不同结构的聚氨酯树脂。合成过程工艺简单稳定。将不同结构的PU树脂掺入不同配方的FR-4覆铜板中,制作了系列样品。

(2)在样品范围内,聚氨酯树脂掺入量的增加,使粘结片的掉粉现象基本消除;覆铜板的Tg下降幅度在7 ℃ ~ 20 ℃间,热分解温度(Td5%loss)稳中有升,层间粘合力范围增大,弯曲强度明显下降。这些都有利于提高FR-4覆铜板的加工性能,满足PCB生产的要求。

[1]汪多仁.水性聚氨酯的合成与应用[J].中国皮革, 2001(30):17.

[2]瞿金清, 黄玉科, 黎永津.单组分水性聚氨酯涂料的进展[J].合成材料老化与应用,2002(1):20.

[3]傅明源, 孙酣景.聚氨酯弹性体及其应用[M].北京:化学工业出版社第三版, 2006, 20-21.

[4]黄微波.喷涂聚脲弹性体技术[M].北京:化学工业出版社, 2005,76-77.

[5]Lin S P, Han J L.Composites of UHMWPE fi ber reinforced PU/epoxy grafted interpenetrating polymer networks [J].European Polymer Journal, 2007, 43:996~1008.

[6]韩俐伟.三元互穿聚合物网络材料阻尼性能研究[J].化工新型材料, 2002, 32(8):22~24.

[7]黄先威, 刘竞超.原位聚合芳香型聚氨酯/环氧树脂共混材料的动态力学性能研究[J].中国塑料, 2006,20(3):34~38.

[8]Reference of Matsushita Electric Works, Ltd.Japan, 2004.

[9]孙东成, 邱宇星.用二聚酸聚酯二元醇制备高固体物含量聚氨酯分散体[J].合成橡胶工业, 2009, 32(1): 17~21.