低温下接触界面热阻的实验与模拟研究

毕冬梅 陈焕新 王丽萍 田 野 王惠龄

(华中科技大学制冷及低温工程系 武汉 430074)

1 引言

在许多工作环境下,接触热阻的存在成为热量传递的主要障碍。如航天器的大多数仪表元件工作在真空条件下,内部各部件、构件、高功率密度器件之间的热量传递主要是通过接触导热方式来完成的,接触热阻的存在会降低散热效果[1]。在超导领域,当用液氦冷却超导体时,冷量从液氦传到附着的固体表面,在固液接触面会出现温度阶跃,热量传导在界面处受到阻碍。另外,超导磁体与绝缘垫片之间以及电流引线与绝缘垫片之间的漏热是引起磁体失超的重要原因[2]。此外,在复合材料制备、微机械设计、纳米材料合成、表层镀膜等方面,接触热阻对传热的影响也需要进行考虑[3-6]。因此,优化与控制热量传递在空间飞行器设计、高温超导等领域显得非常重要。从微结构角度来看,固体接触界面层是一个具有微米级厚度的三维薄层,其组织结构和性质与两侧材料有关,但也有着很大的不同之处[7],研究接触界面层热输运特性有助于深化对微尺度下热量传递机理的认识。特别是在低温领域中,热载子自由程增大,固固接触界面的热传导在尺寸效应下受接触热阻的影响更加显著。

界面两侧材料的种类、界面形貌与形变(弹性或塑性形变)、温度和加载压力都会对固固界面热阻产生影响,文献[8]从表面形貌和表面形变出发,分析了接触热阻的形成机理及影响,得出接触面形貌是影响接触热导的重要因素。文献[9]认为温度对接触热阻产生影响的根本原因是温度会使接触表面的形状发生变化。文献[10]分析了温度和压力对Cu-Cu接触热阻的影响,并提出温度和压力对接触热阻具有耦合的影响。铜、铝、不锈钢等是低温工程和空间技术中常用材料,其中铜-不锈钢接触界面热阻的确定是航天器热控的重要设计参数。本文在20 K到300 K、加载压力1.20 MPa至4.28 MPa下,利用激光光热法测得铜-不锈钢304的接触热阻,并进行仿真模拟研究。探讨了温度和压力对固体接触界面热阻的耦合影响,并从微结构低温工程学角度解释了温度和压力对接触热阻的影响机理。

2 实验原理与装置

2.1 激光光热法原理

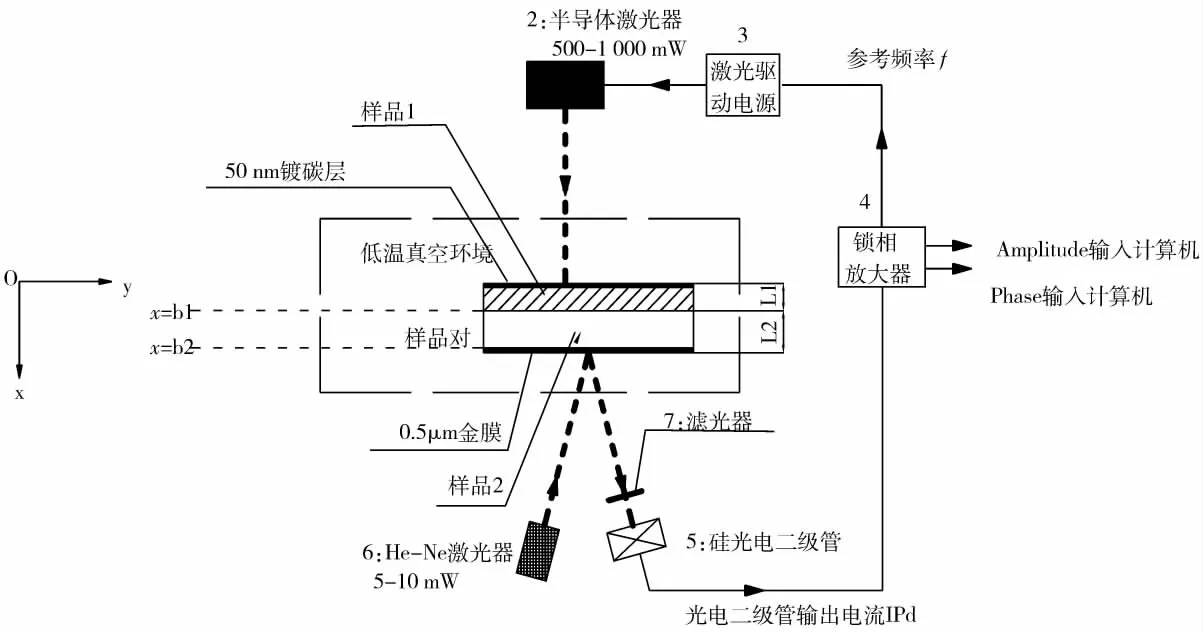

相比于稳态法测量接触热阻,激光光热法可以在较短时间内完成。其基本原理:用一束高功率激光加热样品表面,因为物体温度的变化,物体的表面反射率会产生相应的改变,可利用另一束探测激光检测到表面的温度波动。基于探测激光信号间的相位差与材料的光学特性和激光强度无关,而只与接触导热有关,从而可通过检测相位差的变化计算得到固体间接触热阻[11]。激光光热法测量原理图见图1。

图1 激光光热法测量原理图Fig.1 Schematic of laser photothermal method

实验中,首先对测量环境进行抽真空,使真空度优于10-1Pa。然后利用G-M制冷机对样品进行制冷,另在测试样品外加两级辐射屏,防止辐射漏热。用低温镍铬铜铁热电偶测量样品温度,铜-康铜热电偶测量两级辐射屏温度,并使用冰水槽作为热电偶的温度虚拟参考点。

2.2 实验样品

样品铜、不锈钢304先经电火花线切割后,再经抛光处理,成为直径10 mm、厚度各为0.652 mm和0.45 mm的薄片,经测定铜和不锈钢304的表面粗糙度分别为0.3、0.28 μm。

为了增大实验测量精度,对样品表面进行处理:在被激光加热的样品表面用磁控溅射技术镀40 nm的碳膜,以充分吸收激光能量;在用于探测的样品表面用镀膜机镀制0.5μm的金膜,使光反射率大大增强,以增大探测信号的信噪比。

2.3 测量结果分析

实验温度范围为20—300 K,压力范围为1.20—4.28 MPa,实验数据测量可参见文献[11-13]。

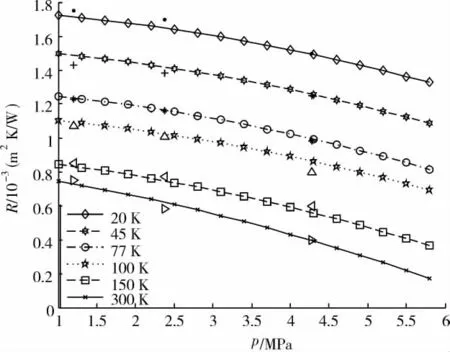

2.3.1 接触热阻与压力的关系

图2为铜-不锈钢间接触热阻在不同加载压力下的变化曲线,可看出接触热阻随压力增大而逐渐减小,且成近似线性关系;当压力下相同时,温度越高接触界面热阻越小。这是因为当接触面加载压力增大时,一方面使界面处实际接触面积增大,改善了界面热输运效果;另一方面可以使金属中晶格缺陷、杂质等所造成的散射大大减小,热载子的传递系数增大,接触界面层之间的热传导得以增强,于是接触界面热阻减小。

图2 铜-不锈钢接触界面热阻随压力的变化Fig.2 Variation of cooper-stainless steel thermal contact resistance with pressure

在实验温度和压力范围内,随着压力增大,接触热阻对压力的变化率有增大趋势。如在300 K温度下,当压力从1.0 MPa增加到2.0 MPa时,接触界面热阻从2.12×10-3m2·K/W 减小到2.02×10-3m2·K/W,接触热阻对压力的变化率为-0.10 m2·K/(W·MPa);而当压力从4.0 MPa增加到5.0MPa时,接触界面热阻从1.89×10-3m2·K/W减小到1.74×10-3m2·K/W,接触界面热阻对压力的变化率为-0.15×10-3m2·K/(W·MPa)。这是由于当压力较小时,界面间形变较小,对接触热阻变化的影响也较小;而当压力达到一定区间时,对界面间形变影响较大,相应的接触热阻值也变化明显;但当压力足够大时,界面间形变随压力增大不会有明显变化,此时接触热阻因压力增大变化微弱。

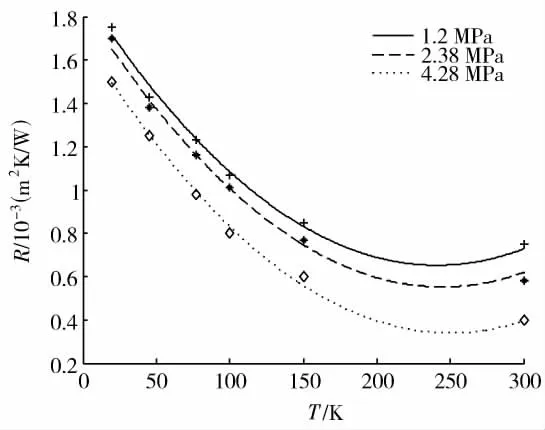

2.3.2 接触热阻与温度的关系

从图3中可以看出,接触热阻随温度升高而减小。这是由于当温度升高时,热载子的运动加剧,因此激发的高能热载子数增多,到达接触界面层和穿过接触界面层的高能热载子也增多,同时温度升高热载子波长减小,热载子传递系数增大,接触界面层的热传导得以增强,接触界面热阻减小。

图3 铜-不锈钢接触界面热阻与温度的关系Fig.3 Variation of cooper-stainless steel thermal contact resistance with temperature

3 铜-不锈钢接触界面热阻模拟研究

3.1 回归分析

固固接触界面热阻同时受温度和界面加载压力的影响,因此研究铜-不锈钢接触界面热阻Rb与温度T和接触压力p的关系,有助于深化对界面热输运特性机理的认识。分别选取二元线性、二元对数、二次型(纯二次型、交叉二次型和完全二次型)作为回归分析的参数辨识模型,计算每种模型的回归系数并进行显著性校验,最后比较得到最佳回归预测模型。

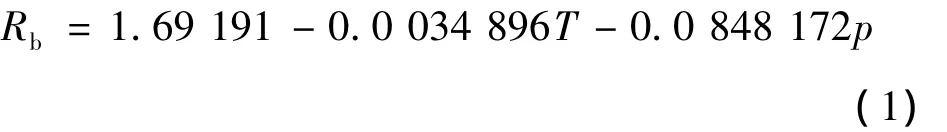

假设接触热阻与温度和压力同时成一次线性关系,利用实验数据,得到二元线性回归模型

假设接触热阻与温度和压力成对数关系,将实验数据对数化处理后,可得到二元对数回归模型

假设接触热阻与温度和压力同时成二次性关系,分别给出接触热阻与温度和压力的纯二次模型(式3)、交叉二次模型(式4)和完全二次模型(式5),其中模型建立过程中回归分析的显著性水平为0.05。3种模型如下:

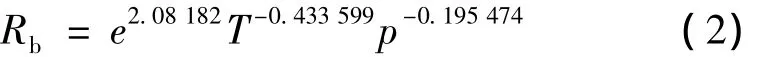

图4给出了5种模型的相对误差,结果显示完全二次型模型的相对误差基本在4%以内,最大误差值为7%,因此完全二次型模型可以很好地模拟接触热阻与温度和加载压力的关系。

图4 回归模型相对误差分布Fig.4 Relative error distribution of regression models

3.2 温度和压力的耦合对接触界面热阻的影响

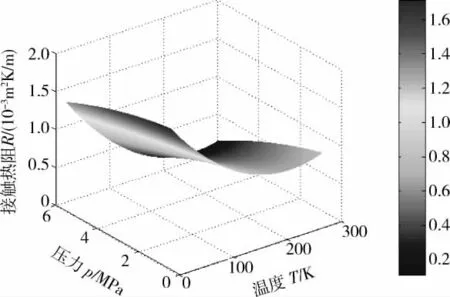

为预测相应温度和压力范围内的铜-不锈钢接触界面热阻,分析铜-不锈钢接触界面热阻与温度、压力的关系,根据相对误差最小的完全二次型回归模型(式5)编写仿真程序进行仿真,三维仿真图形如图5所示。从接触热阻与温度和加载压力的三维图中可看出接触界面热阻随压力、温度的变化规律,即压力增大,接触界面热阻减小;接触界面热阻随温度先急剧减小,后缓慢增大。

图5 铜-不锈钢接触界面热阻的三维仿真Fig.5 3D simulation of cooper-stainless steel thermal contact resistance

从图3中可看出:界面层温度低于150 K时,一定温度下界面层加载压力对接触热阻的影响较大。在低温下金属接触界面出现脆化现象,当加载压力增大时,界面处晶格缺陷对热载子的散射作用剧烈,即低温下加载压力对固固接触热阻的影响比在高温下明显。从微观上,界面层的结构对热载子的运动产生影响,而界面层微结构是受加载压力的影响较大。温度是热载子运动的驱动力,进而界面层温度和加载压力对接触热阻存在耦合作用。

4 结论

20—300 K 界面层加载压力为 1.20—4.28 MPa下对铜-不锈钢接触界面热阻进行了回归分析及仿真研究,得出以下结论:

(1)在 1.20—4.28 MPa的压力范围内,随着压力增大,铜-不锈钢接触界面热阻减小,接触界面热阻对压力的变化率也逐渐增大,接触界面热阻与压力之间并非线性关系;

(2)在20—300 K的温度范围内,随着温度增大,铜-不锈钢接触界面热阻减小,接触界面热阻对温度的变化率先逐渐减小而后逐渐增大,存在一个转变温度;

(3)150 K以下,温度与压力对铜-不锈钢接触热阻的耦合影响比较明显。为减小接触热阻模型建立的工作量,下一步的工作将分温区对铜-不锈钢接触热阻进行模拟研究。

1 邵宝东,孙兆伟,王丽凤.微纳卫星的微尺度传热问题及其解决方法[J].哈尔滨工业大学学报,2007,39(9):1361-1365.

2 王惠龄,饶荣水,李敬东,等.超导电力低温技术展望[J].电力系统自动化,2001,17:65-68.

3 罗 巍.微尺度碳/无机复合材料及氮化物的制备、结构和性能[D].合肥:中国科学技术大学,2007.

4 余 隽,唐祯安,魏广芬.微电子机械系统中微尺度热物性研究进展[J].机械强度,2001,23(4):465-470.

5 蓝建慧.纳微结构吸附材料的模拟合成[D].北京:北京化工大学,2009.

6 何天虎,沈亚鹏,田晓耕.金属薄膜中的微尺度热传导[J].西安交通大学学报,2003,37(11):1154-1158.

7 王惠龄,汪京荣.超导应用低温技术[M].北京:国防工业出版社,2008.

8 徐 烈,张 涛,熊 炜,等.真空低温下接触表面对接触热阻的影响[J].真空与低温,1998,4(1):1-4.

9 顾慰兰,杨燕生.温度对接触热阻的影响[J].南京航空航天大学学报,1994,26(3):342-350.

10 张 涛,徐 烈,熊 炜,等.低温真空下Cu-Cu界面间接触热阻的实验研究[J].低温工程,1999(2):19-26.

11 毕冬梅,陈焕新,王 钊,等.温度及加载压力对低温下固固接触热阻的影响[J].华中科技大学学报(自然科学版),2011,39(5):128-132.

12 石 零.低温固-固接触界面热传输研究[D].武汉:华中科技大学,2006.

13 张恒兴.调制光热法低温真空下铜和不锈钢(304)接触界面热阻实验研究[D].武汉:华中科技大学,2010.