RNNCS6/38V轴承挡边碎裂的原因分析

吴松林,倪亚红

(钱潮轴承有限公司,杭州 311215)

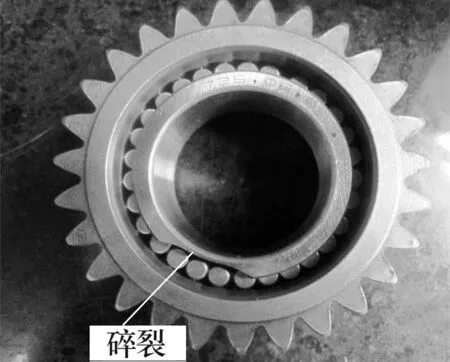

1 轴承检查

RNNCS6/38V为双列无外圈圆柱滚子轴承,材料为GCr15钢,由内圈、卡簧、2列滚子和2个隔圈组成,如图1所示。轴承外工作面为行星齿轮的内径面。客户反馈轴承在试车过程中有异响,拆卸后发现内圈挡边局部碎裂,如图2所示。轴承失效的原因分析如下。

1.1 外观检查

(1)在拆解失效轴承前,将发生挡边碎裂的端面向上,轴承旋转灵活,无卡滞现象。

(2)内圈端面及内、外倒角均未发现明显的机械损伤。

图1 轴承和行星齿轮结构

图2 轴承挡边碎裂

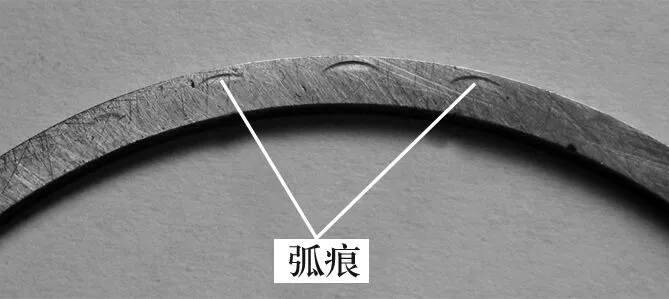

(3)碎裂挡边的工作面上存在4处等距离的弧痕,如图3所示。

图3 挡边工作面上的弧痕

(4)内圈挡边碎裂部位对应的滚道面上同样存在5处等距离的轴向印痕,如图4所示。

图4 内圈滚道上的印痕

(5)与碎裂挡边一侧配对的隔圈,其端面局部也有5处等距离的弧痕,如图5所示,采用Taylor轮廓仪测量该弧痕最大深度为0.015 mm。

图5 隔圈上的弧痕

(6)碎裂挡边与滚道面间的越程槽为圆弧过渡,无锐角,如图6所示。

图6 碎裂处越程槽形状

1.2 断口检查

内圈小挡边的断口情况如图7和图8所示,断裂延伸至越程槽内,断面上未见粗晶粒、斑点、夹杂及锈蚀等缺陷,断口依据JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》评定为合格。

图7 小挡边断口

图8 内圈小挡边碎裂区

从断裂面上可清晰地观察到较多的放射状条纹,这是裂纹的扩展区。依据断口理论的判别方法即放射状条纹收敛方向的终点为裂纹源,可确定与图8滚道面上的一处轴向印痕相对应的断面区为裂纹源区。放射状条纹发散至消失的最后断裂区域可见明显的剪切唇区(即瞬断区)。据此可以确定裂纹产生于挡边面内侧的越程槽内,并向端面方向扩展至碎裂。

1.3 内圈化学成分检测

采用JY56E火花发射光谱分析仪,依据GB/T 18254—2002《高碳铬轴承钢》检测内圈化学成分,数据见表1,结果合格。

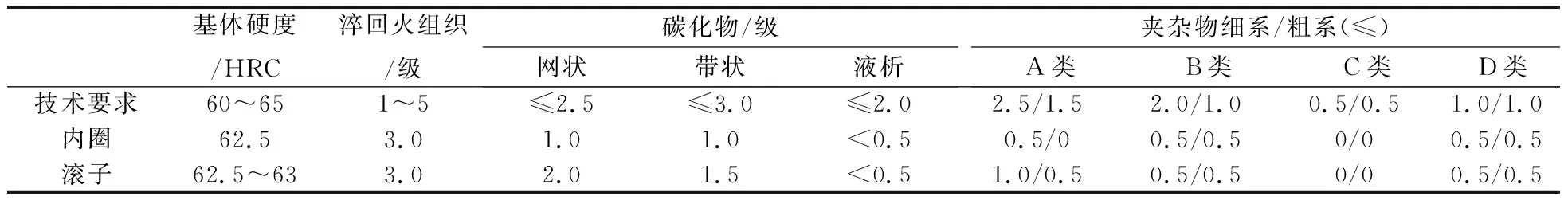

1.4 材料热处理质量和关键尺寸的检测

采用HR-150A洛氏硬度计、Axiovert 40 mat显微镜、JD18测长仪、D923轴仪、杠杆齿轮比较仪等检测设备,依据JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》、GB/T 18254—2002《高碳铬轴承钢》和产品图纸要求,对内圈、滚子和隔圈等零件的金相组织、硬度、材料及尺寸等进行检查和评定,数据见表2和表3,结果均合格。

表1 内圈化学成分(质量分数) %

表2 内圈和滚子检测结果

表3 隔圈硬度及可能引起挡边碎裂的相关部位尺寸

内圈金相组织如图9所示。挡边碎裂起源区未见脱碳、增碳、烧伤、过烧、碳化物异常和原始裂纹等质量缺陷,如图10所示。

图9 内圈组织(500×)

图10 碎裂挡边区(500×)

1.5 回火稳定性试验

在连续式网带回火炉上对失效的轴承内圈进行160 ℃×4 h回火,检测内圈硬度为62 HRC,较回火前低0.5 HRC。依据JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》要求,二次回火后零件硬度最大落差不大于1.0 HRC,故内圈回火稳定性合格。

2 失效原因分析

(1)通过对轴承材料、热处理和与轴承碎裂可能相关的尺寸等项目检测,未发现轴承自身存在可能引起挡边碎裂的缺陷。

(2)通过对轴承的外观检查,并结合轴承的结构,分析认为碎裂挡边面、滚道面和隔圈端面上的等距印痕均由滚子碰撞引起。

(3)在生产现场了解轴承安装的过程如下:先徒手将轴承装入行星齿轮,轴承外的塑料保持套随即剥离,此过程轴承挡边不受任何外力;随后将带行星齿轮的轴承水平置于轴的端面上,在轴承内圈端面上垂直放一打具,以铜锤手工方式敲击打具,直至轴承的下端面与轴的台阶面接触为止,此过程挡边承受打具传来的不均匀的冲击力。检查发现,打具与轴承相接触的端面外圆部分已严重塌边。

据此并结合内圈滚道面和挡边上的滚子印痕与裂纹源的对应关系,可初步确定:在以敲打方式安装轴承的过程中,由于施加的冲击力大小不均,且打具与轴承端面发生偏斜,致使挡边局部冲击载荷过大。在内圈被冲击加速移动过程中,挡边受到来自滚子的反冲击力,由于打具端面外侧塌边,该部位不能减缓内圈挡边承受的反冲击力,挡边局部产生悬臂梁效应,致使挡边过载碎裂。经现场试验,验证了此分析结果。

3 结论

(1)通过对失效轴承进行外观、断口、材料热处理质量、外形尺寸等的检查、分析及验证,确定轴承挡边碎裂是由安装过程中局部产生的冲击力过载所致。

(2)轴承的尺寸精度对轴承的噪声和寿命影响较大,GCr15材料属过共析钢,在淬火加低温回火后材料的脆性明显高于中低碳钢,因此在安装过程中,应尽可能采用压装的方式,以避免轴承尺寸精度受到破坏或轴承碎裂。