环氧丙烯酸酯预聚物的合成研究

龚 甜,强 敏,王 欣,罗 卫,祝 裙

(武汉科技大学化学工程与技术学院,湖北 武汉 430081)

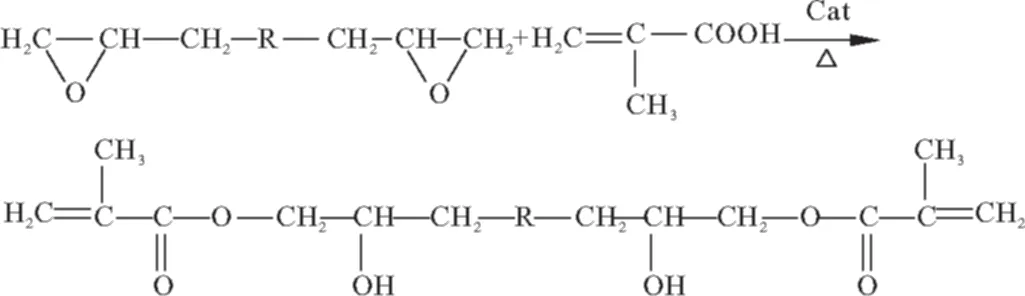

环氧丙烯酸酯作为紫外光固化胶粘剂的预聚体,与活性稀释剂、光引发剂等在紫外光照射下可快速固化,由于其粘接性高,固化速度快,对基材润湿性好,与其它树脂混溶性好,光固化涂层光泽度高,耐化学药品性能优异,原料价廉易得,尤其是通过调整其用量与种类,能够适应不同强度的需要,因而得到了广泛应用[1~3]。环氧丙烯酸酯一般通过环氧树脂的环氧基开环与丙烯酸的羧基在催化剂作用下发生酯化反应而制得。作者以环氧树脂E-44与α-甲基丙烯酸(MAA)为原料合成了环氧丙烯酸酯,并对其合成反应条件进行了探讨。其反应式[4]如下:

1 实验

1.1 环氧丙烯酸酯的制备

在装有回流冷凝管、温度计、滴液漏斗和搅拌器的250 mL四口烧瓶中加入环氧树脂,待温度上升至80℃时缓慢滴加由MAA、催化剂和对苯二酚组成的反应混合物,缓慢升温至85~90℃,保温反应,随后每隔40 min取样测定体系酸值,待酸值低于6 mg KOH·g-1[5]时停止反应,出料即制得环氧丙烯酸酯。

1.2 环氧丙烯酸酯的固化

将所制备的环氧丙烯酸酯与活性稀释剂(TMPTA、MMA)、光引发剂(安息香乙醚)等进行混合[配方(以质量计)为:环氧丙烯酸酯40%~50%、活性稀释剂50%~60%、光引发剂2%~5%],搅拌均匀,在紫外光照射下固化。

1.3 测试与表征

(1)酸值:按照GB/T 2895-1982标准进行测定。

(2)MAA转化率 =(I0-I)/I0,式中:I为体系的酸值;I0为体系初始酸值[5]。

(3)剪切强度:按照GB/T 7124-1986标准进行测定。

(4)胶粘剂不挥发物含量:参照GB/T 2793-1995标准进行测定。

(5)采用红外光谱仪进行表征(KBr涂膜法制样)。

2 结果与讨论

2.1 反应温度对酯化反应的影响

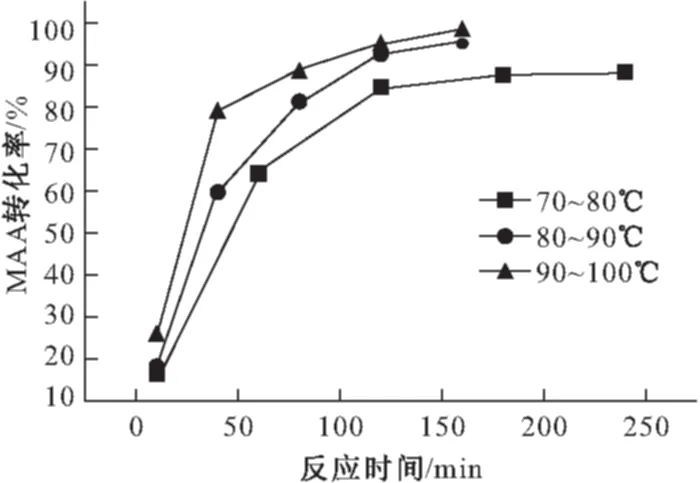

环氧树脂与α-甲基丙烯酸(或丙烯酸)的酯化过程为剧烈的放热反应[5],当催化剂N,N-二甲基苯胺用量(以反应物总质量计,下同)为2.5%、阻聚剂对苯二酚用量(以反应物总质量计,下同)为0.1%时,测定不同反应温度下产物的颜色和体系的酸值(据此计算MAA转化率),结果见图1和表1。

图1 反应温度对MAA转化率的影响

表1 反应温度对产物颜色的影响

由图1可知,MAA转化率随反应温度的升高而增大,说明反应温度的升高提高了酯化反应的速率和催化剂的催化效率[5];但反应温度过高容易引起环氧树脂和MAA的自聚及凝胶现象。因此,确定最佳反应温度为80~90℃。

由表1可知,随着反应温度的升高,产物的颜色呈逐渐加深的趋势。

2.2 催化剂对酯化反应的影响

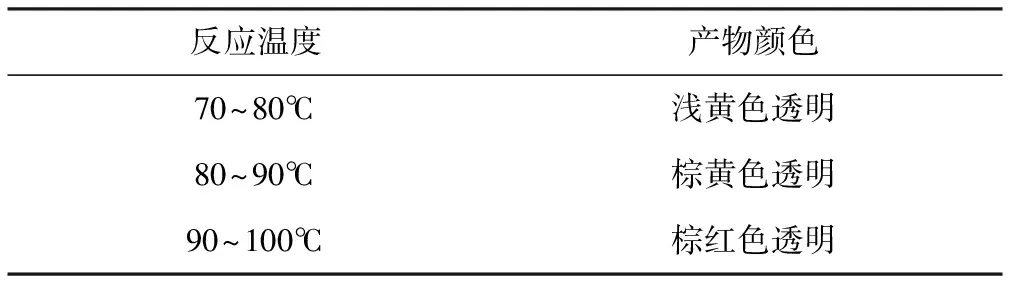

2.2.1 催化剂类型的影响

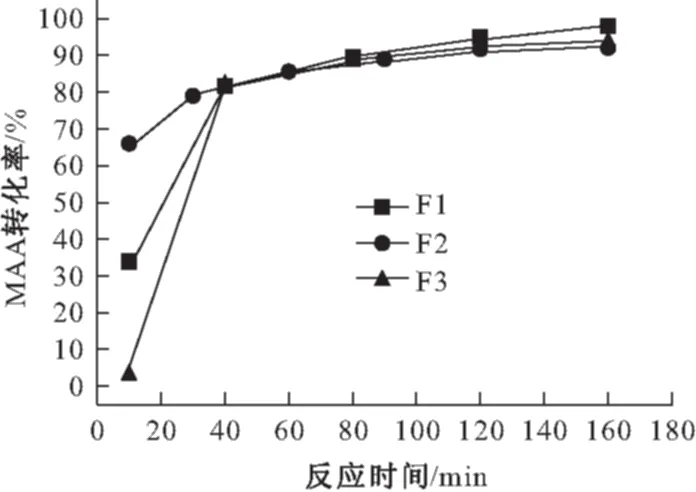

催化剂类型对MAA转化率的影响[3]见图2。

图2 催化剂类型对MAA转化率的影响

由图2可知,三乙醇胺的催化效率明显低于N,N-二甲基苯胺和四丁基溴化铵,四丁基溴化铵在前期反应时催化效率较高,后期反应时,N,N-二甲基苯胺催化效果更好。因此,N,N-二甲基苯胺和四丁基溴化铵均是较好的催化剂。

2.2.2 催化剂用量的影响

以N,N-二甲基苯胺作为催化剂,反应温度为85~90℃,阻聚剂对苯二酚用量为0.1%,考察催化剂用量对MAA转化率的影响,结果见图3。

图3 催化剂用量对MAA转化率的影响

由图3可知,增加催化剂用量能提高反应速率[5,6],但催化剂用量超过2.5%后转化率的增幅不明显。这是因为,随着催化剂用量的增加,反应速率加快,但是过量的催化剂会使环氧基开环固化,导致体系粘度上升,不利于催化剂的分散和选择,因此,选择催化剂的用量为2.5%。

2.2.3 催化剂复配的影响

方案一(F1):将N,N-二甲基苯胺与四丁基溴化铵按质量比1∶1进行复配。

方案二(F2):将N,N-二甲基苯胺与三乙醇胺按质量比1∶1进行复配。

方案三(F3):将三乙醇胺与四丁基溴化铵按质量比1∶1进行复配。

考察不同复配方案对MAA转化率的影响,结果见图4。

图4 催化剂复配对MAA转化率的影响

由图4可知,催化剂复配后的催化效率明显高于单一催化剂[3],尤其当催化剂N,N-二甲基苯胺与四丁基溴化铵按质量比1∶1进行复配时,反应速率最快。

2.3 阻聚剂用量对酯化反应的影响

本实验选用对苯二酚作为阻聚剂,其作用机理[7,8]是:对苯二酚被氧化成相应的醌,与链的自由基结合,使过氧化自由基很快终止而起到阻聚的作用。考察对苯二酚用量对产物颜色的影响,结果见表2。

表2 对苯二酚用量对产物颜色的影响

由表2可知,阻聚剂用量增加,产物颜色逐渐加深。这是因为,阻聚剂在合成过程中发挥阻聚作用被氧化而变色[6],因而影响产物外观。

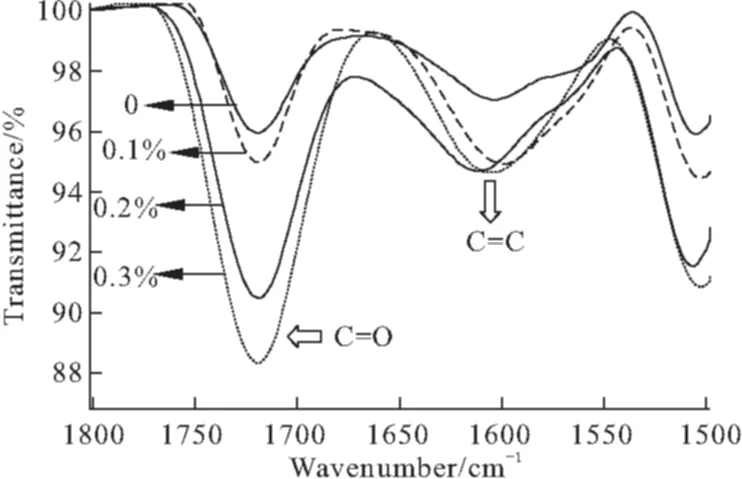

不同阻聚剂用量下合成产物的红外光谱中酯羰基C=O和碳碳双键C=C的吸收峰见图5。

图5 不同阻聚剂用量下合成产物的红外光谱

由图5可知,总体来说,C=O和C=C吸收峰强度均随对苯二酚用量增加而增强,酯化反应程度提高,C=C自由基反应程度降低,其中C=C吸收峰强度在0~0.2%范围内随阻聚剂用量增加明显增强,在0.2%~0.3%范围内增幅不大。这是因为,阻聚剂在发挥阻聚作用时消耗了体系中的氧气,减弱了体系中的氧气对催化剂的氧化作用,因此,阻聚剂用量增加时,催化剂的催化效果增强,体系中酯化反应程度提高,但阻聚剂过量可能引发聚合反应[8]。

不同阻聚剂用量下合成的环氧丙烯酸酯按照1.2配方固化后所得固化膜的剪切强度、不挥发物含量见图6。

图6 不同阻聚剂用量下合成产物所得固化膜的不挥发物含量、剪切强度

固化时,体系中双键的含量越高,交联得越完全;固化膜不挥发物含量越高,剪切强度也越大。由图6可知,无阻聚剂时,体系中双键在合成过程中聚合一部分,为下一步光固化聚合减轻了负担,利于固化膜不挥发物含量的提高,但丙烯酸的自聚导致产物粘度增大,不利于光引发剂等的分散,影响固化程度和剪切强度。随阻聚剂用量的增加,不挥发物含量和剪切强度均上升,说明阻聚剂用量的增加使双键得到了有效的保护,与红外光谱分析结果一致。

2.4 溶剂对酯化反应的影响

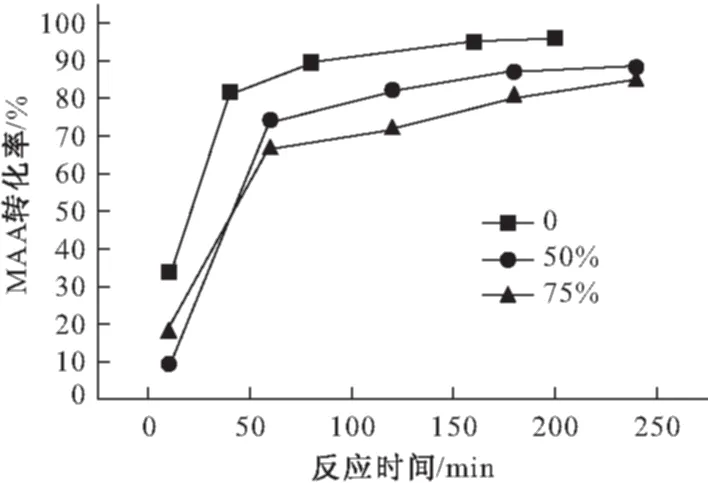

在合成过程中加入部分溶剂作为聚合反应的介质,能够降低体系的粘度,均匀溶解反应物与生成物,使反应平缓[8],反应进程易于控制。考察溶剂用量对MAA转化率的影响,结果见图7。

图7 溶剂用量对MAA转化率的影响

由图7可知,随着溶剂用量的增加,MAA转化率有所下降,反应速率减慢,反应平缓易控制,产物粘度降低,加入50%左右的溶剂,利于控制反应进程。

3 结论

(1)环氧丙烯酸酯合成反应温度控制在80~90℃为宜。

(2)催化剂选用N,N-二甲基苯胺,用量为2.5%,催化剂复配后的催化效率明显高于单一催化剂,当N,N-二甲基苯胺与四丁基溴化铵按质量比为1∶1进行复配时,反应速率最快。

(3)阻聚剂能够提高酯化反应的程度,有效地保护合成过程中的双键,提高固化膜的不挥发物含量和剪切强度,其用量在0.2%~0.3%为宜。

(4)溶剂的加入会减慢反应的速率,但利于反应物和生成物的均匀分散,能够降低体系的粘度,使反应进程容易控制。

[1]Liu Hongbo,Chen Mingcai,Huang Zhitang,et al.The influence of silicon-containing acrylate as active diluent on the properties of UV-cured expoxydiacrylate films[J].European Polymer Journal,2004,40(3):609-613.

[2]Ding Jun,Shi Wenfang.Thermal degradation and flame retardancy of hexaacrylated/hexaethoxyl cyclophosphazene and their blends with epoxy acrylate[J].Polymer Degradation and Stability,2004,84(1):159-165.

[3]张娟,刘方方,曹亚琼,等.环氧丙烯酸酯预聚物的合成研究进展[J].粘接,2009,(3):57-60.

[4]王晓丽,刘俊龙.紫外光固化环氧丙烯酸酯光敏预聚物改性研究进展[J].辽宁化工,2007,36(1):34-37.

[5]张光华,张万斌,王东花,等.环氧丙烯酸树脂的合成及其改性[J].中国胶粘剂,2009,18(11):8-11.

[6]唐中华,佀庆法,范晓东.紫外光固化环氧丙烯酸涂料制备工艺条件的优化[J].涂料工业,2003,33(4):22-25.

[7]高鹏,薛向欣.环氧丙烯酸酯低聚物制备过程若干影响因素[J].东北大学学报,2009,(6):841-844.

[8]李子东,李光宇,宋颖韬,等.胶粘剂助剂[M].北京:化学工业出版社,2009:536-538.