轮毂轴承单元接触应力的数值计算与分析

李开元,俞水良,张柏松,陈杰

(1.同济大学 铁道与城市轨道交通研究院,上海 201805 2.佳盛汽车零部件有限责任公司,浙江 海宁 314400)

针对轮毂的数值计算,国内有研究者采用2自由度的数学模型对轮毂轴承单元承受冲击载荷的能力、预调游隙对寿命的影响等方面进行了一定程度的计算分析[1]。但总体而言,在国内开展的对轮毂单元的研究不多。下文将基于3自由度模型,以某车型数据对第2代球轴承轮毂单元的径向、轴向及力矩的承载能力,接触应力及接触椭圆进行数值计算和分析。

1 轮毂轴承单元外部载荷的求解

轮毂轴承单元是地面与车身之间的直接传力部件,在对轮毂轴承进行受力分析时必须先对车轮与地面间的作用力进行计算[2]。假设车轮受到的侧向力、径向力分别为Fy,Fz,此作用力通过轮毂轴承单元传递至车身。为方便后续方程的建立,现将车轮所受力平移至轮毂轴承的中心(2列钢球的球组节圆中心点连线的中点),得到轮毂轴承单元所受外部载荷的示意图(图1)。

图1 轮毂轴承外部载荷示意图

由力学原理可得

(1)

式中:R为车轮静半径(即车辆静止时车轮中心至地面的距离);e为车轮受力中心至轮毂轴承中心的轴向偏移距离;Fa,Fr,M为轮毂轴承所受外部载荷及力矩。

2 数学模型的建立与求解

2.1 几何关系的建立

图2 外圈位移对沟道的影响

其具体计算方程为

(2)

式中:Dpw为球组节圆直径;dc为2列钢球球组节圆中心连线的长度;φi为钢球的位置角。

结合图3中钢球与沟道的几何关系得

(3)

图3 钢球与沟道几何关系示意图

接触变形之前钢球与内、外圈沟道之间关系为

(4)

式中:d1,d2为沟道曲率原始中心距在轴向与径向上的投影长度。

因此当内圈发生径向、轴向及转角位移时,钢球的法向变形为

(5)

2.2 平衡方程的建立与求解

得到钢球的法向变形后,根据Hertz理论,钢球的接触载荷为

(6)

式中:Kn为载荷-位移参数,由钢球与沟道的材料及几何参数决定[3]。

图4 钢球法向载荷分解示意图

其计算方程如下

(7)

(8)

对于径向力、轴向力与力矩的正负进行如下规定:假设内圈固定,外圈受到的由外列指向内列的轴向力为正,由下方指向上方的径向力为正,使外圈发生顺时针旋转的力矩为正。因此(8)式与(7)式中的符号有些不同(参见图4)。

(9)

由此,将每个钢球的径向力、轴向力与力矩求和即为轮毂轴承单元总的载荷平衡方程

(10)

(10)式是关于δa,δr,θ的多元非线性方程组,在此采用DFP算法[4]进行数值求解。求解过程中应注意以下2点。

(1)δa,δr,θ通常都非常小(<0.01),在迭代计算时初值一般都选为0。若发生不收敛的情况则可根据作用载荷的方向及大小进行适当调整。

(11)

3 计算结果与分析

以某第2代轮毂轴承单元为例,对轴承内的应力分布进行计算,并着重分析和研究车轮在受到径向、侧向冲击力时对轮毂轴承载荷分布的影响。根据表1 中的数据可对轮毂轴承在各行车工况下的载荷分布进行求解。

表1 车型参数

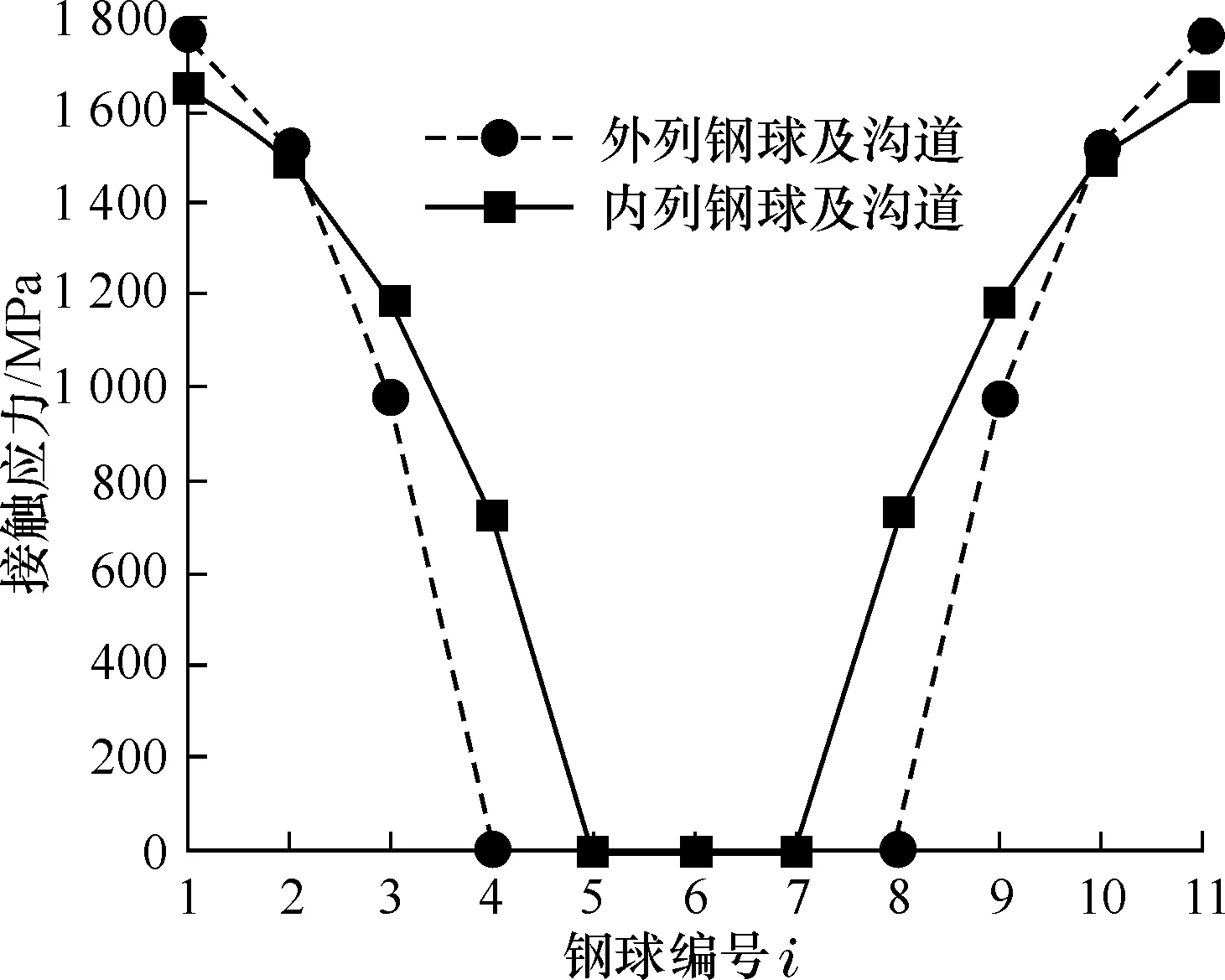

3.1 车辆静止时轴承的接触应力

车辆静止时(仅有径向力4 750 kN),轴承内部应力的计算结果如图5所示(轴向游隙为-0.02 mm)。由图5可知,因为轮胎受力中心向外列钢球及沟道偏移,所以2列钢球及沟道受力并不相等。相应地,外列钢球及沟道接触应力大于内列轴承。其详细计算结果见表2(限于篇幅,内列钢球及沟道详细计算结果未列出)。

图5 车辆静止时轴承内部应力分布图

3.2 车轮受到径向冲击载荷时轴承的接触应力

对于径向冲击载荷,如果轴承内部产生过大的接触应力将会在沟道表面产生塑性变形,形成凹坑,轴承将很快失效。

由表2可见,此时轴承内部最大接触应力值仅为1 768.78 MPa,其接触角为34.87°,相对于原始接触角35°并未发生太大变动。

表2 车辆静止工况下计算结果(外列钢球及沟道)

图6所示是轴承在径向冲击力作用下轴承内部最大接触应力的变化曲线。由图6可知,当汽车径向冲击加速度达到12g(g为重力加速度,下同)时,外列钢球及沟道的最大接触应力才刚刚超过4 200 MPa[5]。实际上,汽车在运行过程中径向冲击很难达到如此数值,因此可以认为轮毂轴承承受径向冲击载荷的能力完全能够满足要求。

图6 径向冲击力作用下轮毂轴承最大接触应力曲线

需要注意的是,当只有径向力作用时,由于车轮受力中心相对于轴承单元的中心向外侧偏移了2 mm,因此外列钢球及沟道所受载荷始终大于内列钢球及沟道。

3.3 车轮受到侧向冲击载荷时轴承的接触应力

车辆在转弯时会有侧向加速度,此时轮毂轴承承受的载荷会有很大提高[1]。在此仅针对转弯的外侧轴承单元(若车辆右转则分析左侧车轮的轮毂单元)进行分析。

图7所示的是车轮在受到侧向力作用时轮毂轴承的最大接触应力曲线。图7表明,外列钢球及沟道最大接触应力在载荷增加的初期有一个下降的过程,这是因为力矩载荷与径向载荷有一定的抵消,随着车轮侧向载荷的增加,力矩作用完全占据上风,径向载荷在总载荷中的比例越来越小。当侧向冲击加速度约为0.75g时,内列钢球及沟道最大接触应力值达到4 200 MPa。

图7 侧向冲击力下轴承最大接触应力曲线

虽然车轮在受到侧向冲击作用时轴承的接触应力很容易超过极限,但侧向附着系数即使是在高质量的轮胎与最好的路面接触时也只能够达到0.8,因此可以认为侧向冲击加速度大于0.75g的情况在实际行驶过程中不会出现。由于车轮侧向力的作用,此时内列钢球及沟道承受的载荷大于外列钢球及沟道。

3.4 车轮受到侧向冲击载荷时的接触椭圆

球轴承在轴向力作用下接触椭圆有可能会超出沟道挡边,此时Hertz接触理论将不再适用。而这种情况在车轮受到侧向力时很容易在轮毂轴承上发生。

图8所示是车轮受到0.7g侧向冲击加速度作用时轮毂轴承的接触椭圆。由图8可见,内、外圈的接触椭圆都稍稍超出了挡边的最高处,所以此时内、外圈的最大接触应力应该在4 087.9 MPa和3 729.2 MPa(图7)的基础上有所增大,即实际上在这种情况下接触应力就已经很接近甚至超出4 200 MPa的极限值。

图8 0.7g侧向载荷作用下的接触椭圆

4 结论

(1)轮毂轴承内部接触应力对径向载荷的增加不敏感,且车轮在仅受径向力作用时,因为轮胎受力中心的偏移,外列钢球及沟道承受的载荷大于内列钢球及沟道承受的载荷。

(2)轮毂轴承内部接触应力随着车轮侧向载荷的增大而快速增大,且在由此产生的轴向力的作用下内列钢球及沟道承受的载荷大于外列钢球及沟道承受的载荷。

(3)车轮受到侧向冲击载荷时,轮毂轴承接触椭圆将不断拉长并超出挡边的范围,轴承单元的侧向承载能力会小于理论计算值。

(4)算例中的轮毂轴承在侧向冲击加速度为0.7g时接触应力已接近或者超过4 200 MPa的极限值,而在实际行车过程中此种情况并非不可能发生,因此这一轮毂轴承对侧向冲击载荷承载能力的设计上有待改进。