金属抗磨自修复材料对球轴承寿命的影响

菅瑞雄,张伟,李兴林 ,陈芳华

(1.上海宝钢工业检测公司,上海 201900;2.杭州轴承试验研究中心,杭州 310022)

滚动轴承疲劳寿命受多因素综合影响,除了提高轴承原材料质量、改进热处理和加工工艺外,改善轴承润滑性能,减少因滚动体与内、外圈之间的摩擦而造成的磨损也是延长轴承寿命的有效途径之一,其中金属抗磨自修复材料由于其特殊的润滑机理,已经成为近年来国内、外滚动轴承摩擦学领域研究的热点之一[1-2]。

1 金属抗磨自修复材料

本试验中使用的金属抗磨自修复材料是主要由羟基硅酸镁Mg3(Si2O5)(OH)4、硼B、稀土化合物、部分金属及其氧化物等多种物质复合在一起的纳米级润滑材料。该材料添加到试验轴承的润滑油中后,以润滑油为载体,在轴承转动中对滚道和滚动体表面进行超精研磨、吸附清洗和表面修复,期间会在摩擦面间产生瞬时闪温,促使抗磨自修复材料在催化剂、活化剂等作用下发生微烧结、微冶金等一系列物理和化学变化过程,最终在轴承摩擦副表面生成类金属陶瓷修复层。该修复层具有较高的表面硬度和较低的表面粗糙度值,能显著降低摩擦表面的摩擦系数,延长轴承疲劳寿命。

该修复技术是机械设备运行过程中的动态不解体修复技术,在我国机械设备维修领域已得到了广泛应用,使用该技术不仅可大量节约电费,而且可有效延长设备使用寿命,减小故障率,为用户实现安全生产提供有力保障。

2 试验方案

2.1 试验条件

ABLT-1A型滚动轴承疲劳寿命及可靠性强化试验机;RPD型旋转式铁谱仪;OLYMPUS BX60型显微镜;6204深沟球轴承;N32#机械润滑油;金属抗磨自修复材料。具体试验参数见表1,采用分组淘汰试验法进行试验[3]。

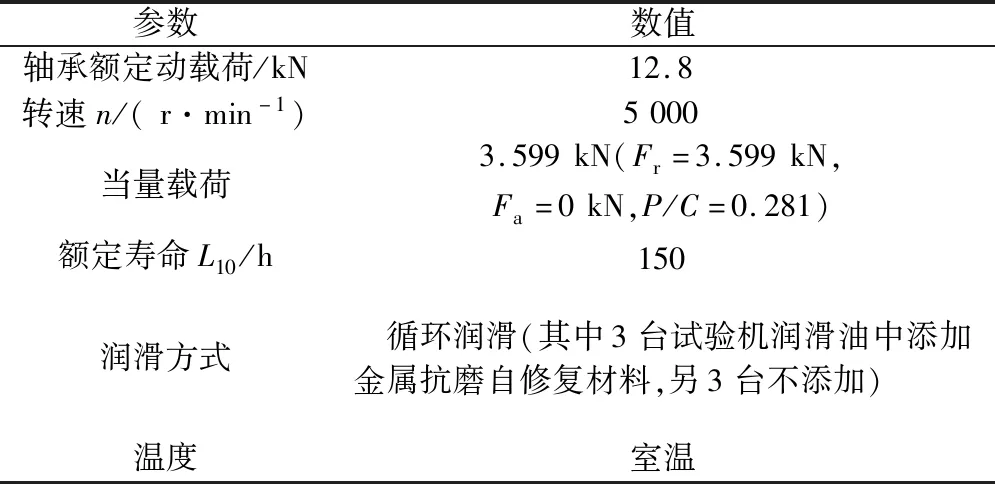

表1 试验参数

2.2 试验方法

试验轴承失效按照GB/T 24607—2009《滚动轴承寿命及可靠性试验及评定》中的规定进行评定。

(1)准备6台ABLT-1A型寿命强化试验机并编号,每台试验机均可放置新6204轴承各4套,各试验机油箱彻底清洗后向其加注40 L新N32#机械油。在排除试验机自身能耗差异(台差)后,将6台试验机分为2组(1#~3#为一组,4#~6#为一组),以保证2组试验机在未加载前的工况基本相同。之后向4#~6#试验机油箱内按10 mL/kg加注量加入金属抗磨自修复材料(即1 kg润滑油中加注10 ml金属自修复材料)并作为试验组;1#~3#试验机不添加,作为空白对照组。

(2)同时开启6台ABLT-1A型寿命强化试验机并设置相同的试验条件,连续运转直至每台试验机上任何一套轴承破坏即该试验机报警停机,则轴承寿命试验结束。考虑到油箱中润滑油有限,试验的全过程中取油样5次,每次300 mL。

(3)试验完毕后,对试验油样进行理化、振动和磨损分析,确定该金属抗磨自修复材料对润滑油理化性能、轴承振动以及轴承摩擦磨损性能的影响。

3 试验结果分析

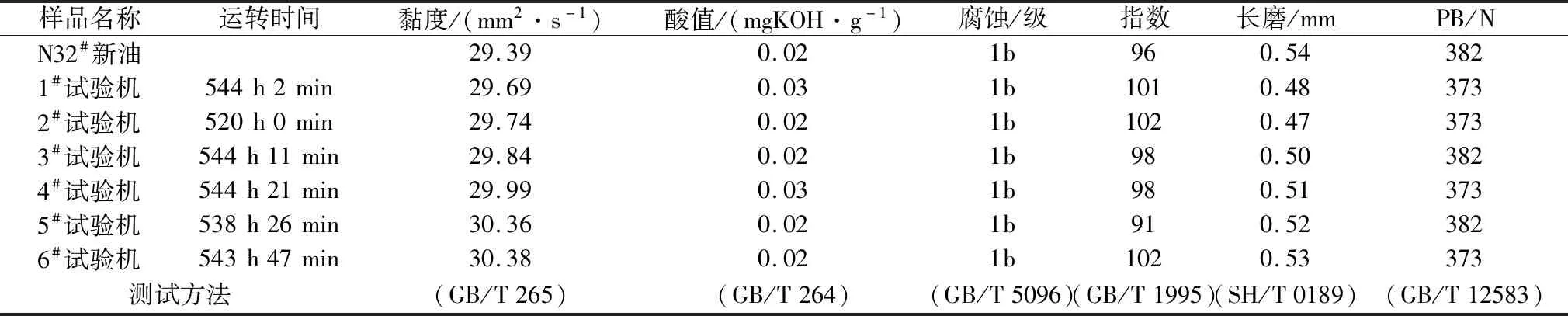

3.1 理化分析

以石油产品国家标准GB 11120—89《L-TSA汽轮机油》和GB 11118.1—94《矿物油型和合成烃型液压油》中的技术要求作为判断标准,同时把添加修复材料的润滑油与试验用N32#机械油新油以及未添加修复材料的润滑油比较,理化指标测试方法及分析结果见表2。由表2可知,添加修复材料后润滑油的核心质量指标较新油以及未添加修复材料的润滑油变化不大,且均在正常范围之内,说明该金属抗磨自修复材料对本次试验所用润滑油理化性能无明显影响[4]。

表2 理化指标分析结果

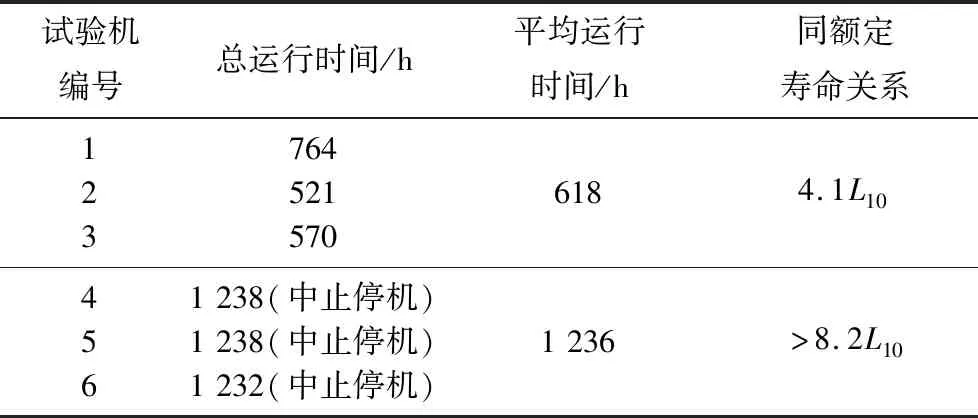

3.2 振动分析

轴承振动数据记录结果如图1所示,每间隔24 h记录1次,其中1#~3#试验机分别于第32次、第22次、第24次记录前达到报警设定值而停机,轴承疲劳寿命试验结束。而4#~6#试验机在达到1#~3#试验机平均寿命2倍时仍处于稳定运行状态,轴承未发生疲劳剥落,且振动值均未出现较大波动,说明金属抗磨自修复材料对降低轴承振动值、延长轴承寿命具有明显的改善作用。考虑到已达到试验目的,在4#~6#试验机轴承达到1#~3#试验机轴承平均寿命2倍时终止了该试验,由于4#~6#试验机的后期振动值一直保持平稳状态,故记录次数只取到41,之后的振动值未列出。各台试验机运行时间见表3。

图1 振动变化趋势图

表3 试验机运行时间表

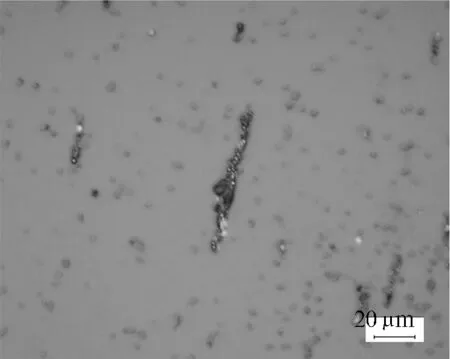

3.3 磨损分析

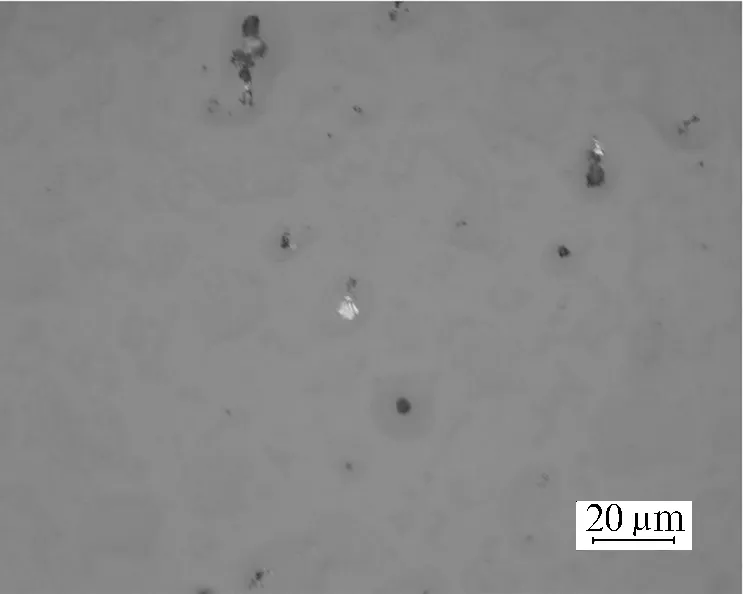

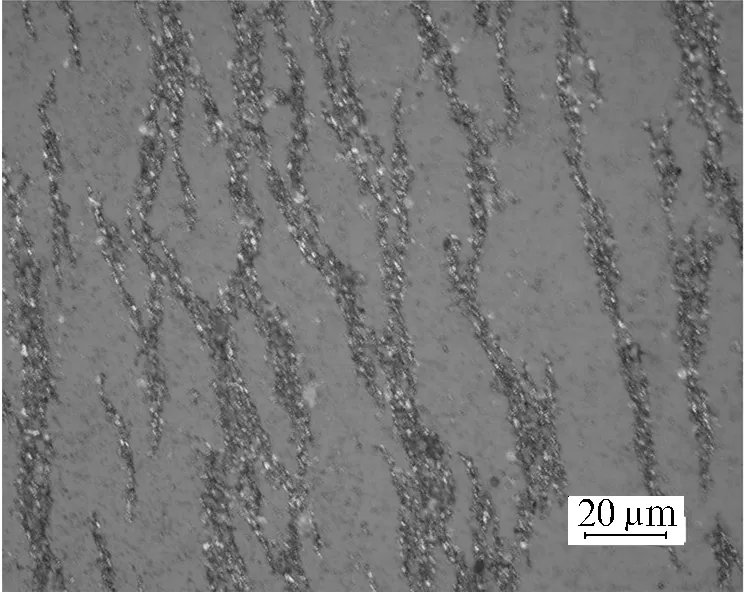

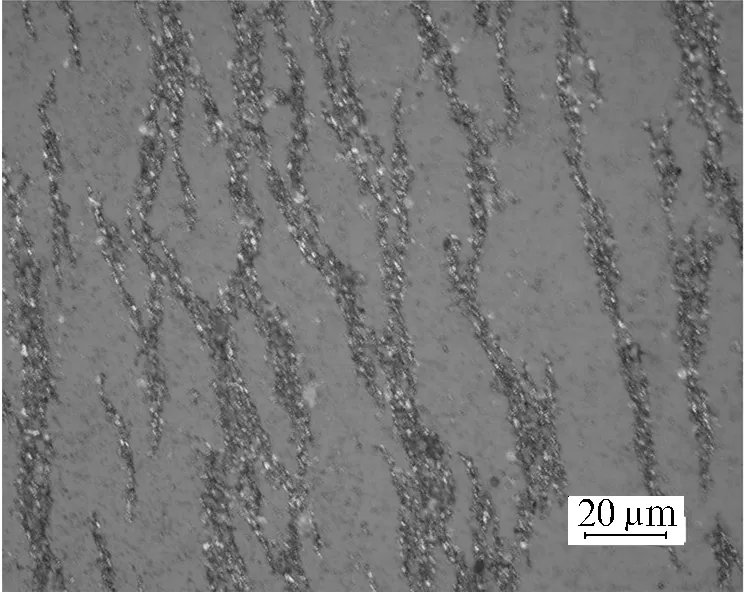

以油样中分离出的磨损颗粒为对象,借助仪器检验分析磨损颗粒的形貌、大小、数目和成分,从而对设备的磨损状态进行分析判断[5-6]。由图2~图4可知,润滑油中未添加修复材料的试验机已经出现了较多球状磨粒,说明轴承发生了很严重的疲劳磨损。由图5~图7可知,润滑油中添加修复材料的试验机处于较为正常的磨损状态,其中5#机磨粒较多。由图6可知,5#机以正常的小尺寸滑动磨粒为主,没有出现轴承由于疲劳而产生的特征磨粒。由图1可知,5#机振动值虽然较大,但一直保持平稳,未发生报警停机,这与机体自身振动较大有关,符合轴承疲劳寿命试验评价标准,故5#机处于正常运行状态,说明该金属抗磨自修复材料对轴承起到了减磨和修复作用,提高了滚动表面的耐磨性,延长了轴承使用寿命[7-9]。

图2 1#机磨粒

图3 2#机球状磨粒

图4 3#机球状磨粒

图5 4#机磨粒

图6 5#机正常磨粒

图7 6#机磨粒

4 结束语

通过理化试验可知,该金属抗磨自修复材料对润滑油核心理化指标无明显影响;通过对试验轴承运行振动值和疲劳寿命进行考察可知,添加金属抗磨自修复材料后轴承的振动值保持稳定,轴承的运行可靠性和疲劳寿命得到显著提高;通过磨损图谱分析可知,单一运用金属抗磨自修复材料作为润滑油中的添加剂,可明显改善轴承的摩擦磨损性能。

综上所述,金属抗磨自修复材料在不影响试验轴承用油理化性能的情况下,明显改善了轴承运行状态,延长轴承使用寿命1倍以上。