基于Labview的交流接触器动态过程测试技术

谢延兴,陈德为,王水发

(福州大学机械工程及自动化学院,福建 福州 350002)

1 引言

交流接触器广泛地运用在工业控制领域,在工业生产中起到了很大的作用。但是交流接触器在接通回路时,由于动静触头间碰撞和铁心间碰撞都会引起动静触头的磨损和弹跳,进而产生的高压电弧对动静触头的烧蚀,又进一步加剧动静触头的磨损,所以缩短了交流接触器的使用寿命。然而,目前针对交流接触器的研究[1-4]大多都是基于数学建模的分析与数值仿真,都跟实际动态过程存在一定的差距,不能够准确地反映交流接触器的动态过程。文献[5]采用拉力传感器测量接触器铁心的吸力,其缺点是拉力传感器本身的测量原理给测量过程带入一个外力,直接影响测量的结果。本文采用自制的基于Labview的交流接触器动态过程测试装置。它是一种无接触式的测试装置,极大地降低对测量结果的影响。另外,本测试装置还用到由美国NI公司设计推出的一款基于计算机的虚拟仪器平台软件Labview。它采用图形化编程语言,内置有串口、USB接口和信号处理,显示与保存等功能。这与传统的测量工具相比,其优势是把计算机与外部测试设备紧密地结合在一起,组成一个友好的用户界面,极大地缩短了开发周期。

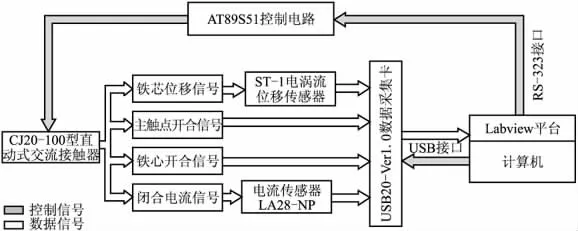

2 测试装置的硬件结构设计

本测试装置的电路原理图如图1所示,其主要由上位机和下位机组成。下位机主要由AT89S51CPU的控制模块、传感器模块(ST-1电涡流位移传感器和LA28-NP电流传感器)和USB20-Ver1.0数据采集卡模块组成。AT89S51CPU的控制模块主要完成选相合分闸功能。采集卡模块和传感器模块主要完成对交流接触器的铁心位移和吸合电流信号的采集。并把采集的结果通过USB接口传送到上位机。对于控制交流接触器在何种相角下闭合的参数信息,上位机通过RS-323发送到下位机。下位机跟据所接收过的相角,控制交流接触器合分闸动作。这样就构成一个完整的测试装置系统。电路原理图中几个重要的器件和AT89S51控制电路介绍如下。

图1 电路原理图

2.1 ST-1电涡流传感器

电涡流传感器是利用金属的电涡流效应,电涡流产生一个交变磁场,由楞次定律知,其方向与线圈原磁场方向相反,当这两个磁场相互叠加时,就改变了原线圈的阻抗。线圈阻抗的变化与线圈的几何参数、线圈到金属导体的距离、金属导体的几何形状、磁导率、电导率、以及激励电流频率等参数有关。电涡流传感器正是利用这个定律将传感器与被测金属导体之间距离的变化转换成线圈品质因数、等效阻抗和等效电感三个参数的变化。在通过测量、检波、校正等电路变为线性电压的变化。本装置所采用的电涡流位移传感器,它的测量范围是10mm;灵敏度0.8mV/um;绝过误差2%;输出电压0~5V;频率响应:0~5kHz;输出阻抗<100Ω;噪声<4mV。

2.2 LA28-NP电流传感器

LA28-NP电流传感器是一款应用了霍尔效应的闭环补偿电流感器。可以根据实际测量电流大小的需要,通过改变原副边的匝数比接法,进而改变副边输出电流的范围。由于测量对象是交流接触器的启动过程,其冲击电流比较大,所以采用的匝数比为1:1000的接法。此外,LA28-NP电流传感器还具有出色的精度、良好线性度和低温漂等性能。

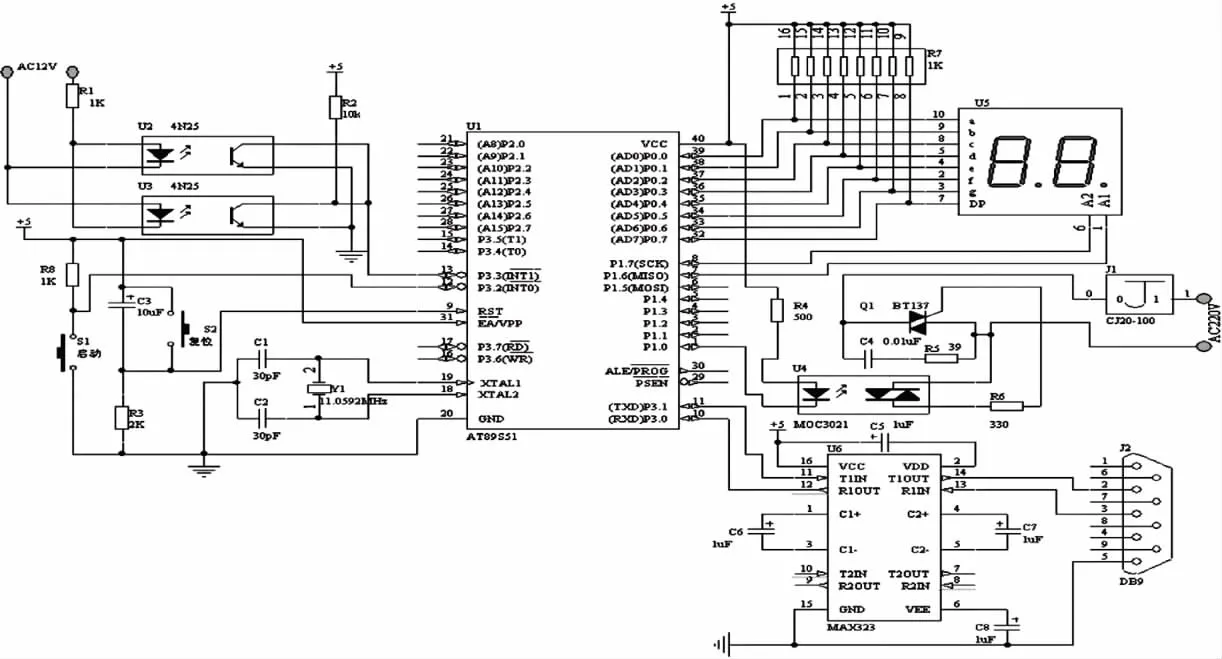

2.3 AT89S51控制电路

如图2所示,此控制回路采用AT89S51为控制核心,其外围有过零检测电路、与上位机进行串口通信的接口、一个启动按键、一个两位的共阴数码管和触发交流接触器吸合与分断的控制回路。AT89S51通过串口接收上位机发送过来的相角参数,并在共阴数码管上显示相应的相角。过零检测电路在启动键按下后才开始工作。当测到电源电压过零时,它触发下位机中断。下位机在中断中先经过相应的延迟后触发交流接触器吸合。

3 测试装置的软件编程

本测试装置的软件编程主要包括上位机和下位机两部份的软件编程。上位机的编程主要完成以下功能:现实串口通信和对数据进行处理、显示与保存等功能。下位机则主要完成过零中断,串口通信和触发交流接触器合分闸等功能。

图2 AT89S51控制电路图

3.1 上位机软件编程

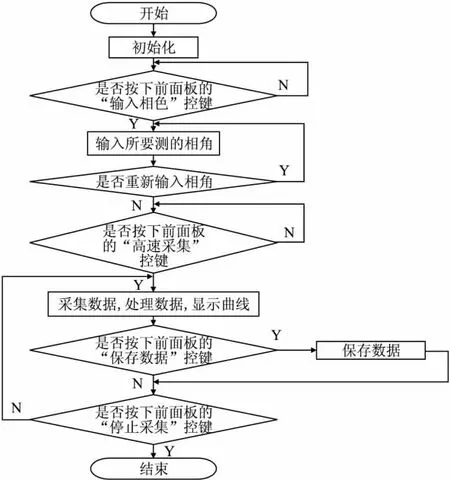

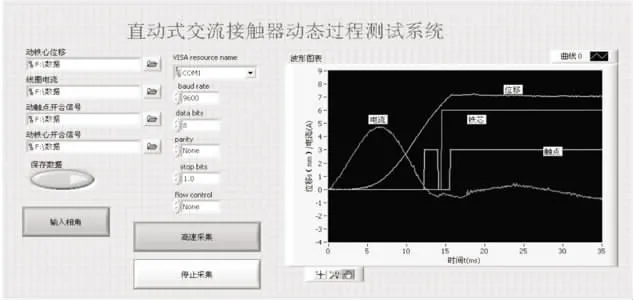

图3为上位机程序流程框图,图4为上位机Labview前面板采集界面。对上位机的软件编程可以分为如下几个部分。

图3 上位机程序流程图

图4 上位机Labview前面板采集界面

(1)初始化一些节点参数

在对交流接触器进行动态过程测量之前,首先要对串口进行必要的初始化,接着再对USB20-Ver1.0数据采集卡的采样频率进行设置。由于CJ20-100型直动式交流接触器的吸合时间通常在15ms左右,所以数据采集卡的采样频率设为10K。最后选择是否对经处理后的数据进行保存。

(2)启动数据采集

确定一些节点参数之后,便可以单击前面板的“输入相角”控键,并在随后弹出的对话框中输入想要测量的合闸相角。最后单击前面板的“高速采集”控键。此时采集卡的4个AD转换通道同步以10K的频率进行高速采样。第一通道采集动铁心位移信号,第二通道采集电流信号,第三通道采集动触点开合信号,第四通道采集动铁心开合信号。

(3)对数据的处理、显示和保存

Labview将对采集传回的位移电压值和电流电压值换算成相应的实际位移值和电流值,最后将处理后的四路数据显示在前面板的波形图表中。如果程序开始前有按下前面板的“保存数据”控键,则对处理后的数据进行保存。这样有利于日后分析数据。

3.2 下位机软件编程

图5为下位机的主程序流程框图。对下位机的软件编程可以分为如下几个部分:

(1)下位机初始化

初始化下位机的串口参数,使其能与上位机进行通信;两位共阴数码管显示初始值和两个标志位flag1与flag2为0;下位机最初只应响串口中断和外部中断0(按键中断)。

(2)等待接收相角参数

在初始化之后,上位机就可以向下位机发送所要测量的相角参数。下位机在接收到相应的参数之后,把相应的参数显示在数码管上。此外,这个参数也决定了下位机在电源电压过零中断子程序中要延迟多长时间才触发交流接触器合闸。

(3)交流接触器合分闸

在下位机准确地收到相角参数之后,便可按下“启动键”。下位机就响应按键中断(外部中断0)。在中断中设置完flag1为1和EX0为0后便退出中断。在主程序测到flag1为1时,就正式开始响应电源电压过零点而引发的中断(外部中断1)。在中断中,先执行一段由相角所决定延迟多长时间的延迟程序,再触发交流接触器合闸,最后在设完flag2为1和EX1为0后便退出中断。这样就完成了一次对CJ20-100型直动式交流接触器的选相合闸的控制。在退出外部中断1后,主程序执行5s的延迟程序,再分断交流接触器。

4 交流接触器的动态测试装置的测试

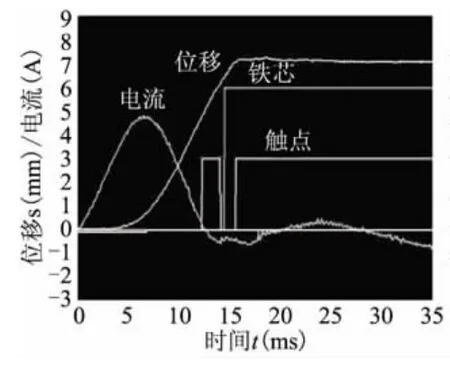

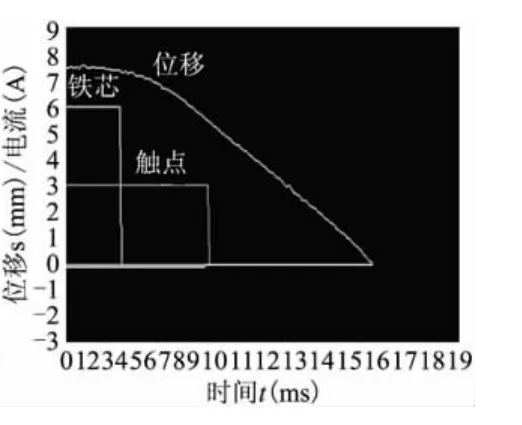

本文利用自制的基于Labview的交流接触器动态过程测试装置对CJ20-100型直动式交流接触器进行动态过程检测,分别测出在不同的合闸相角下如0°、18°、30°、36°、54°、60°、72°、90°、108°、120°、126°、144°、150°、162°、180°和0°分闸的动态过程曲线。图6是交流接触器在30°合闸相角下吸合的动态过程曲线。图7是交流接触器在0°分闸相角下分断的动态过程曲线。

图5 下位机主程序流程图

图6 30°合闸相角吸合动态过程曲线

图7 0°分闸相角分断 动态过程曲线

5 结语

本文所用的基于Labview的交流接触器动态过程测试装置,具有以下几个特点。

(1)实现了对交流接触器的选相合分闸功能,同时实时、准确地采集交流接触器动态过程中的铁心位移信号、线圈电流信号和铁心、触头的开合信号。

(2)具有良好的人机交互界面,操作简单。

运用本装置对交流接触器动态过程进行测量和分析,可以进一步优化交流接触器的合闸动态过程,延过交流接触器的使用寿命。

[1]Tarczynski W,HejnanT,Smugala D.Computer-controlled testing system for investigating the dynamic characteristics of contactors with A.C.electrom agnet drivers[J].Measurement,2003(33):312 - 323.

[2]孙丽琼,耿英三,白浩博,等.智能交流接触器仿真分析软件的开发与应用[J].低压电器,2007(17):20 -23.

[3]苏秀苹,姬丽娟,赵尚武,等.基于三维有限元分析的交流接触器磁系统动特性的计算[J].低压电器,2005(10):3-5.

[4]纽春萍,陈德桂,张敬菽,等.交流接触器E型电磁铁分磁环的仿真设计[J].系统仿真学报,2005(7):1751-1753.

[5]柴寿毅.仿真技术在交流接触器设计中的应用[J].电工电气,2009,4(1):42 -44.