工艺参数对筒体纵向焊接残余应力影响的模拟研究

迟露鑫,麻永林,邢淑清,陈芙蓉,陈重毅

(1.内蒙古工业大学材料科学与工程学院,内蒙古呼和浩特 010051;2.内蒙古科技大学 材料与冶金学院,内蒙古包头 014010)

0 引言

焊接作为压力容器制造过程中的重要工艺,直接关系到产品质量的好坏和结构的安全。由于焊接时高度集中的瞬时热输入造成焊接后残余应力和变形,严重影响压力容器的强度、刚度、受压时的结构稳定性和尺寸稳定性[1]。因此必须了解不同工艺参数下,焊缝及其附近发生的瞬时应力和残余应力及残余变形的变化规律,工厂根据经验选择工艺参数主要关注生产率和焊接质量,而焊接数值模拟揭示了焊接本质规律,实现焊接工艺参数从“定性”到“定量”的预测,完成关键物理量的性能评估,避免了以往单纯依靠经验,耗费成本的实验来摸索焊接工艺参数的缺点[2]。

近年来,国内外一些学者都是采用平板对接的模型模拟压力容器用材的焊接过程[2-4],但是关于筒体纵向焊接接头残余应力数值模拟方面的文献较少,因此针对某公司生产的压力容器用材SA508-3到筒体上各区域残余应力分布规律,定量地分析工艺参数对残余应力及残余变形的影响,有效地控制焊接质量,采用ANSYS有限元对60 mm厚筒体纵向焊接进行残余应力的数值模拟,这为实际焊接生产提供参考数据。

1 有限元模型的建立

1.1 试验材料与焊接工艺

试验用母材为某公司提供的铸态SA508-3钢,其化学成分如表1所示。研究对象是将直径3478 mm、长度600 mm、厚度60 mm的筒体沿着长度方向进行埋弧对接窄间隙焊,下口20 mm,上口28 mm。焊接工艺参数:电流520~580 A、电压28~31 V、焊接速度300~400 mm/min、焊丝直径4 mm。焊剂 AT-SJ613HIC(B)与焊丝 ATJ507HIC(A)。

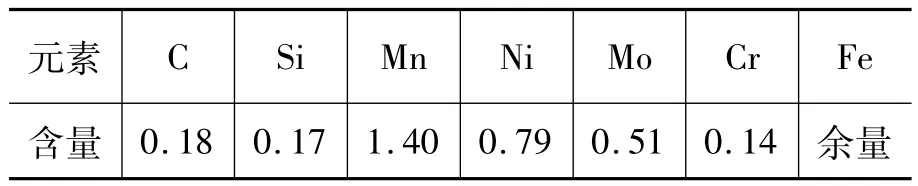

表1 SA508-3钢的化学成分 %

1.2 有限元模型

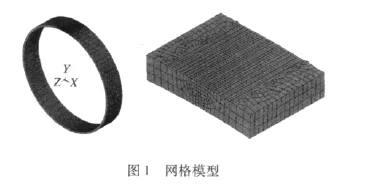

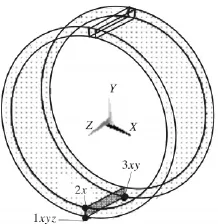

因焊缝及其附近部位热输入大,温度、应力应变梯度高,该区域要求较精细的网格;远离焊缝区域热输入小,受热影响不是很大,采用较粗的网格划分即可保证模拟结果的准确性[5],建立三维有限元1∶1的模型,模型及近焊缝区网格的分布见图1。

1.3 材料物理性能参数

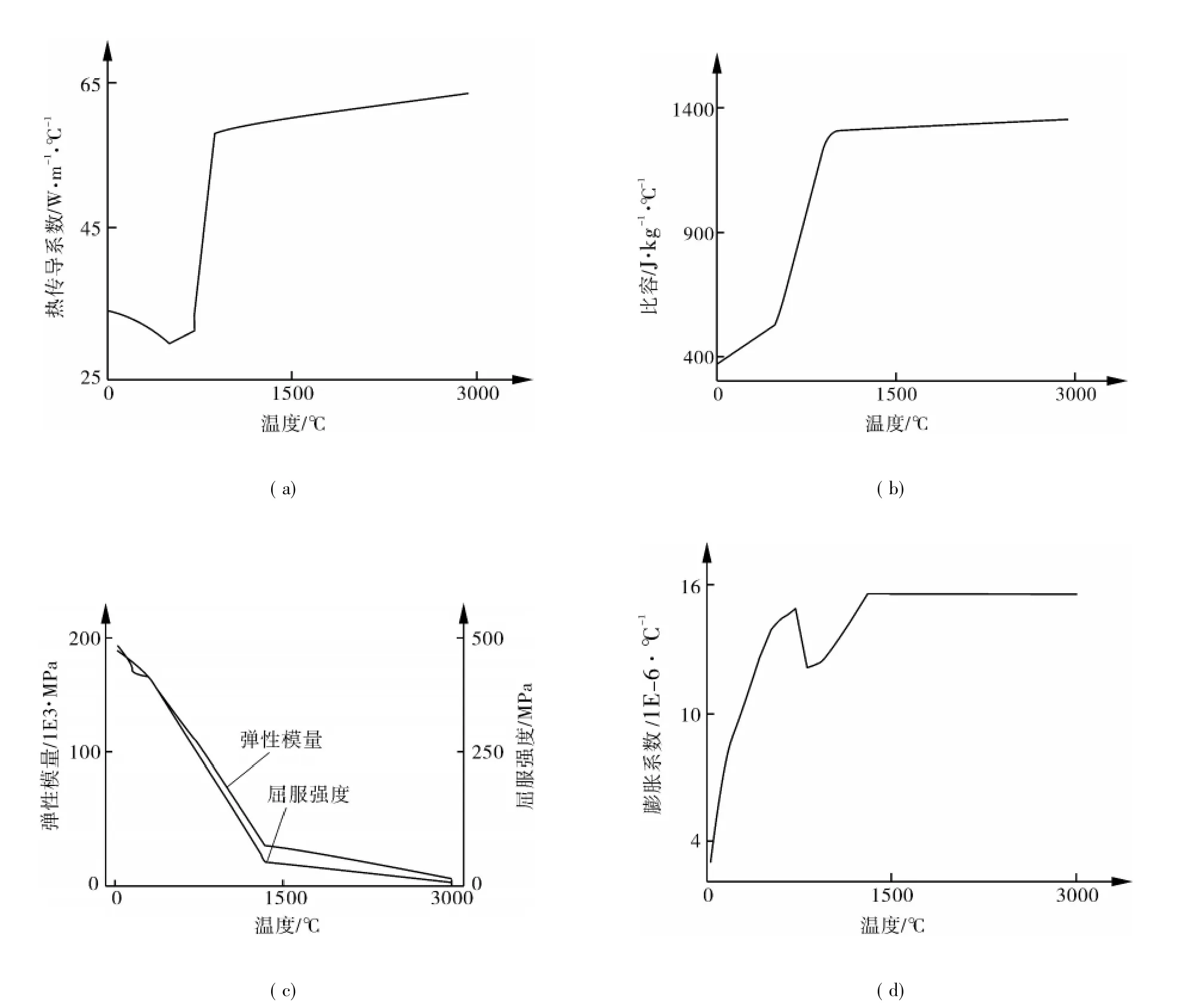

焊接过程中被焊金属冷却时存在的相变潜热对应力场分析产生一定的影响,因此,将材料在相变前后的密度和比热输入ANSYS,利用ANSYS推导出焓变值即可将潜热作用以比热容在熔化范围内的突变来代替。文献[6]对SA508-3钢数值模拟所需要的性能数据进行测试,对于一定温度范围内确定的物理性能参数采用线性插值法处理,对于材料接近熔点及高于熔点的高温性能则采用线性外推法获得,结果如图2所示。

2 数值模拟结果

2.1 残余变形

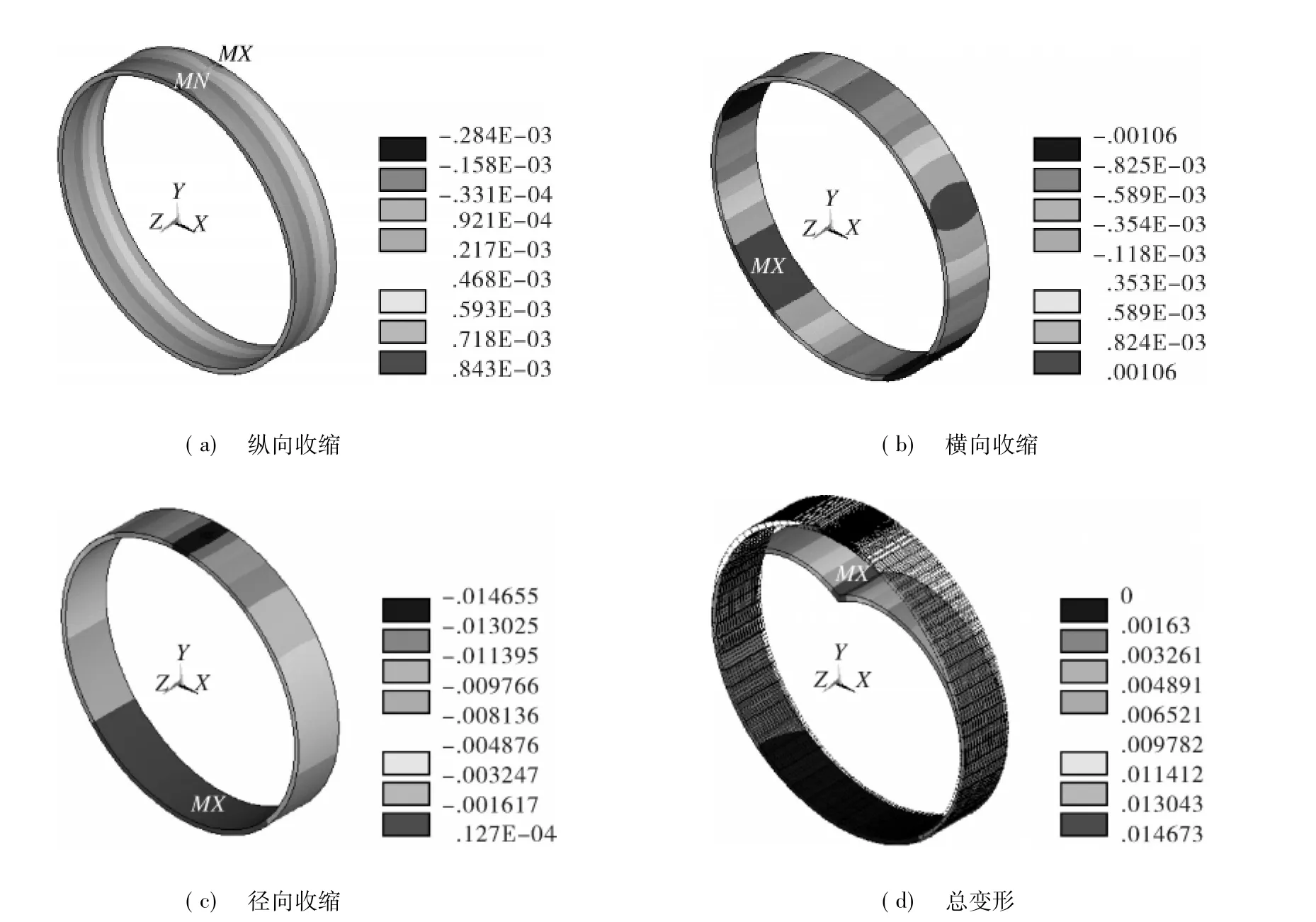

结合工程上筒体实际焊接的约束方法,对筒体不同的约束方法进行模拟比较,最后采用如图3所示的约束方法,节点1进行x,y,z三个方向的全约束,节点2进行x方向的全约束,节点3进行x,y方向的全约束,残余变形最小,获得的焊接接头拉应力最小,不会出现裂纹,焊接质量比较理想。选择电压31 V,电流520 A,速度5 mm/s工艺参数组合的模拟结果分析,模型冷却到室温,热变形结果见图4,为了显示效果清楚,残余总变形放大50倍,见图4(d)。

图2 SA508-3钢的热物理性能参数

图3 约束方法

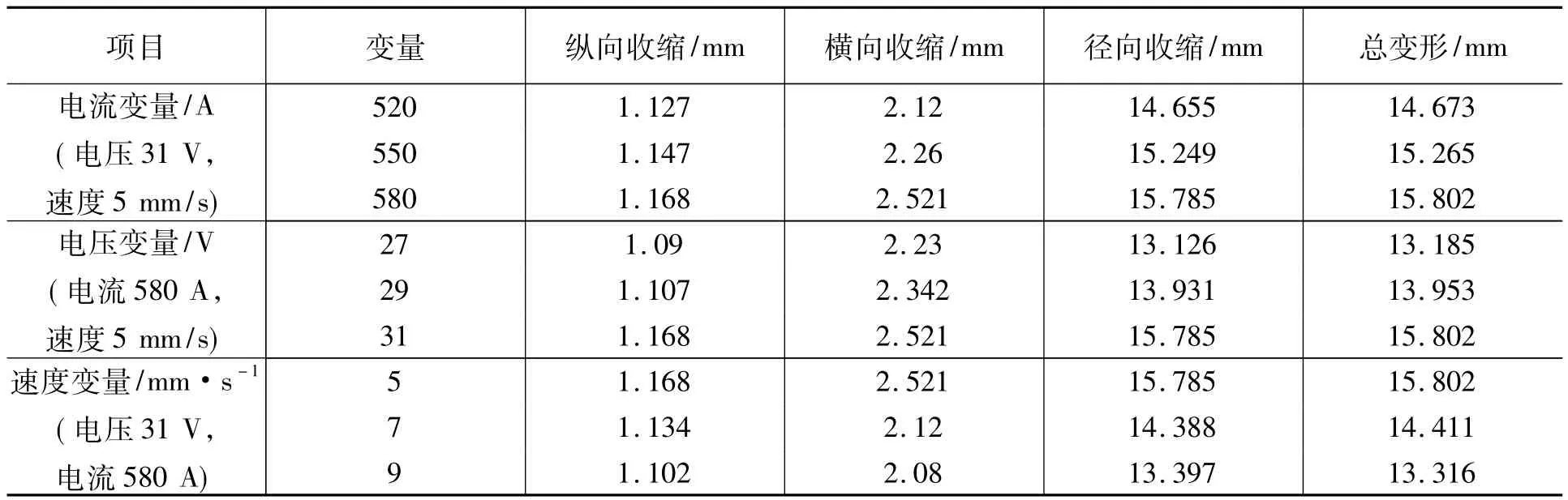

由图4可知,筒体纵向焊接冷却到室温,不仅发生面内变形的纵向收缩和横向收缩,还有面外变形的角变形。角变形引起工件的不圆度,即围绕焊缝在结构上引起附加的弯曲应力,降低了结构的承载能力。纵向最大收缩量出现在焊接终端,为1.127 mm,见图4(a);横向收缩量基本关于筒体中心对称,最大值为2.12 mm,见图4(b);因对工件约束造成径向上的最大变形出现在焊缝中心位置,为14.655 mm,见图4(c);模型的残余总变形最大值为14.673 mm,焊缝及近焊缝区在纵向残余拉应力作用伴有内凹残余变形,见图4(d)。模型在其他工艺参数下的热变形如表2所示。

由表2可知,模型在每个方向的收缩变形随着电流和电压的增加而增大,随着焊接速度增大而减小。当电流增加30 A时,模型的纵向、横向、径向收缩量和总变形量分别平均增加1.8%,9.1%,3.8%和 3.77%;当电压增加 2 V 时,模型的纵向、横向、径向收缩量和总变形量分别平均增加 3.56%,6.37%,9.7%和 9.5%;当焊接速度增加2 mm/s时,模型的纵向、横向、径向收缩量和总变形量分别平均减小 2.7%,8.6%,10.82%和9.77%。

图4 热变形示意

表2 不同工艺参数下的热变形

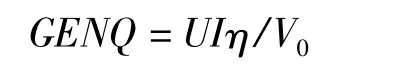

在模拟计算过程中,采用体生热率作为热源模型进行加载模拟计算,生热率公式为:

式中 GENQ——生热率

U——电压

I——电流

η——热效率,取 0.80 ~0.90

V0——生热单元的体积

由表中数据可知,焊接速度对残余变形的影响最大,根据热输入公式,3个焊接工艺参数的变化对生热率影响的大小为:焊接速度>焊接电压>焊接电流,因此模拟结果,焊接速度的变化对残余变形影响最大符合理论。

2.2 瞬时残余应力

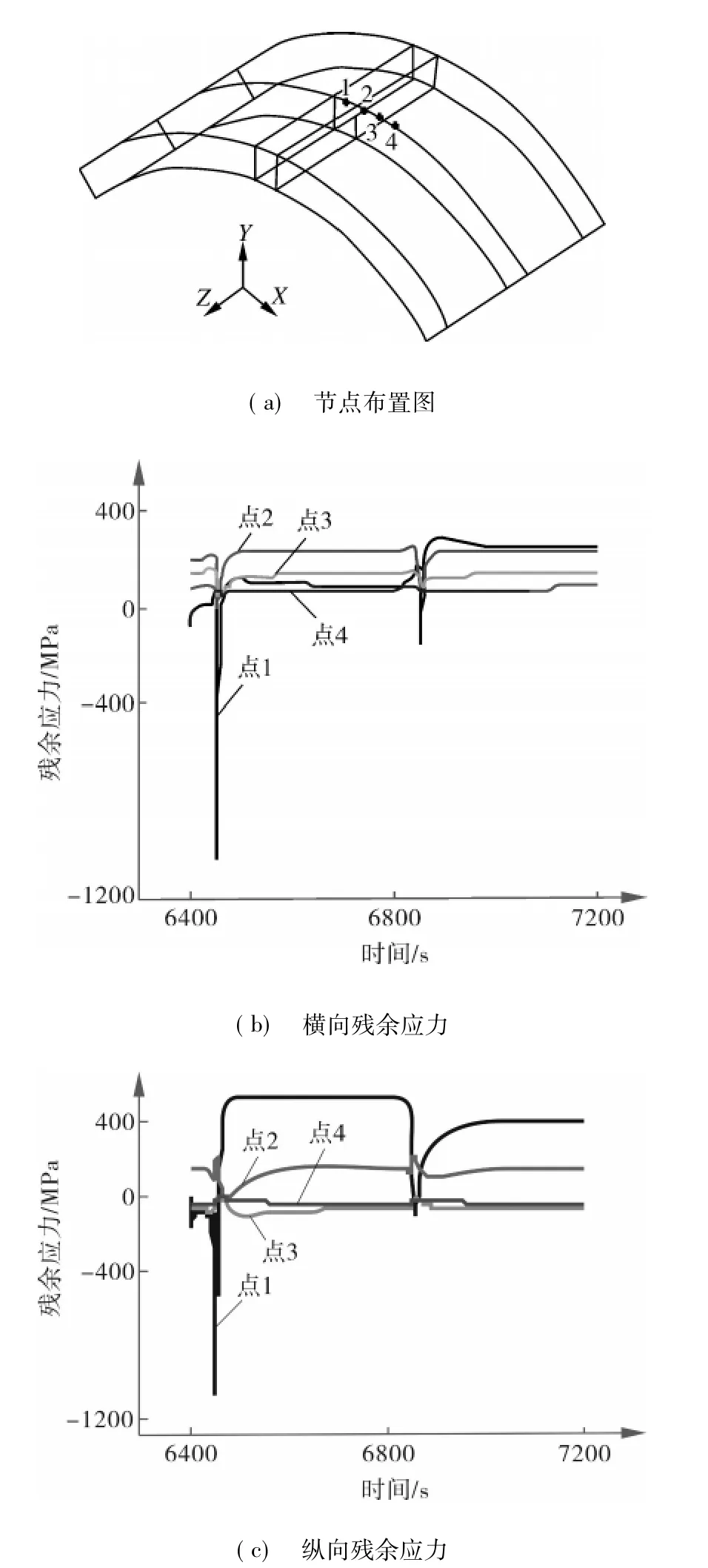

筒体正中间(z=-0.3 m)与焊缝中心线垂直的直线上距离焊缝为0,20,44,75 mm的4个点(依次为 1,2,3,4)在 800 s时间内的横向和纵向应力瞬时变化曲线如图5所示。

图5 节点布置与瞬时残余应力

由图5可知,当热源靠近节点1时,该点熔池瞬间为峰值温度,其前方温度也瞬间上升,因受热膨胀,周围金属受到熔池的挤压,该点金属瞬间受到压缩,压应力急剧升高并达到最大值;热源离开该点时,该点金属发生收缩,拉应力增加并达到σs后,再随着温度降低拉应力趋于稳定值;离焊缝中心线越近的点应力变化幅度就越剧烈,在达到稳定状态后,其横向与纵向残余应力值也越大。点1位于焊缝中心线上,温度梯度大造成残余应力值比较大,随着与焊缝中心线的距离依次增大热源作用逐渐减弱,温度梯度减小使得应力变化缓慢且变为最小值,见图5中点4的残余应力变化曲线。

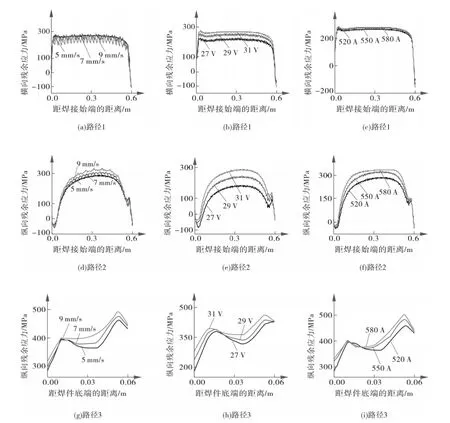

2.3 路径-残余应力

为了全面分析不同工艺参数下残余应力变化,选择焊缝上6条路径进行分析,路径1,2分别为焊缝外、内表面的中心线,路径3为焊件中部的焊缝厚度中心线,路径4,5和6分别为焊件中部垂直焊缝的外表面、中部和内表面。分析工艺参数对残余应力影响较大的曲线如图6所示。

由图6可知,焊接工艺参数变化只对筒体焊缝的内外表面中心区域及焊缝沿厚度方向上的纵向残余应力影响较大。

3个参数中,沿着焊接方向,随着焊接速度增大,残余应力曲线上的锯齿型波动最大且越来越明显,见图6(a);焊接电压与焊接电流增大,残余应力逐渐增大,沿着焊接方向上的残余应力曲线的锯齿型波动已不明显,见图6(b),6(c)。为提高生产效率和焊接质量,通过模拟得出较为合理的工艺参数选择范围,即电流530~550 A,电压30~32 V,焊接速度38~42 cm/min,最大线能量27.3 kJ/cm。

因焊缝两端与中间部分的约束和热循环特性不相同,使得焊缝起端和结束端为压应力,中部为拉应力且大小基本不变,拉应力的最大值大于压应力的最大值,见图6(a)~6(c),这说明焊件残余拉应力占主导地位;由图6(d)~6(f)可知,在一定的焊接速度下,焊接电压的变化对筒体焊缝内表面中心区域影响最大;由图6(g)~6(i)可知,工艺参数变化对焊缝厚度方向上纵向残余应力影响较大且保持很高的拉应力。

3 结论

(1)SA508-3钢筒体厚壁残余变形模拟结果表明,3个焊接工艺参数中焊接速度对残余变形的影响最大,且焊接电流和焊接电压对残余变形量影响的变化趋势基本接近,焊接速度与另外两个参数对残余变形影响的趋势相反。

(2)SA508-3钢筒体厚壁残余应力模拟结果表明,焊接工艺参数变化只对焊缝内、外表面中心线以及焊缝厚度方向上的纵向残余应力影响较大,尤其是焊接速度对残余应力曲线上的锯齿型波动产生的影响比较明显。

图6 残余应力曲线

(3)分析SA508-3钢筒体焊接残余应力模拟结果,得出较为合理的工艺参数选择范围:电流530~550 A,电压 30~32 V,焊接速度38~42 cm/min,最大线能量27.3 kJ/cm。

[1]张祥,曾涛.基于ANSYS压力容器筒体与平板封头焊缝残余应力有限元分析[J].焊管,2009,32(5):22-27.

[2]Rosenthal D.Mathematical Theory of Heat Distribution during Welding and Cutting[J].Welding Journal,1941,20(5):220 -234.

[3]Sangho Kim,Young-rocim.Effects of Alloying Elements on Mechanical and Fracture Properties of Base Metals and Simulated Heat Affected Zones of SA508 Steels[J].Metallurgical and Materials Transactions,2001,32(4):903 -911.

[4]Kim J T,Kwon H K.Improvement of Impact Toughness of the SA508 Class 3 Steel for Nuclear Pressure Vessel Through Steel-making and Heat-treatment Practices[J].Nuclear Engineering and Design,1997,174(3):51-58.

[5]丁建国.反应堆压力容器顶盖贯穿件及其焊缝的无损检测[J].无损检测,2007,29(2):104 -106.

[6]王志峰.厚板带极堆焊有限元模拟[D].哈尔滨:机械科学院哈尔滨焊接研究所硕士论文,2008,7:33-49.

[7]Sangho Kim,Suk Young Kang.Correlation of the Microstructure and Fracture Toughness of the Heat-affected Zones of SA508 Steel[J].Metallurgical and Materials Transactions,2000,31(4):1107 -1117.

[8]姜运建,荆洪阳,徐连勇.P92钢管道焊接残余应力场研究[J].压力容器,2009,26(11):7-11.

[9]薛小龙,汤晓英.焊接残余应力对正交接管结构强度性能的影响[J].压力容器,2010,27(7):16 -21.

[10]李亚娟,李午申.X80筒体线钢环焊缝接头残余应力的数值模拟[J].焊接学报,2010,31(6):97-101.