微型换热器瞬态传热分析

钱 中

(上海理工大学能源与动力工程学院,上海 200093)

0 引言

随着元器件计算能力不断增强、芯片主频不断提高、电子线路板的密度越来越大,电子设备工作时产生的热量也越来越多,必须及时将这些热量疏散才能保证系统长期稳定运行,而传统换热器通常无法胜任这一任务。微型换热器凭借其体积小、传热系数高、单位体积换热面积大等特点,在微电子、航空航天等对换热设备尺寸、重量有特殊要求的场合中引起了极大的研究兴趣。围绕如何设计出结构紧凑、轻巧、高效的微型换热器,国内外学者进行了广泛的研究[1-10]。近年来,国内开始对微通道传热问题进行研究,姜培学等对微槽式换热器和烧结网丝多孔式微型换热器的传热与流动性能进行了实验研究,并对几种微型换热器的综合性能进行了评价[1]。上海交通大学[2]、中科院[3]、西安电子科技大学[4]等单位也进行了一些相关研究。但与国外相比,国内研究尚处于不断发展中,采用以试验为主的研究手段。

针对槽式微型换热器,建立三维模型,进行工作状态下的传热仿真,得到相应的温度场和应力场分布,重点考察热源功率波动对换热器性能的影响。通过分析不同工况下换热器的最高温度、最大温度梯度及最大热应力,比较了纯铜(Cu)和氮化硅(SiN)复合物两种材质对散热性能的影响。文中在讨论换热器内部温度场的同时,更关注其内部热应力,这在之前同类研究中尚未涉及。所做工作对于高性能微型换热器的设计研究具有一定参考价值。

1 数值模型

1.1 物理模型

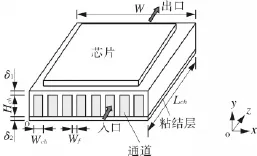

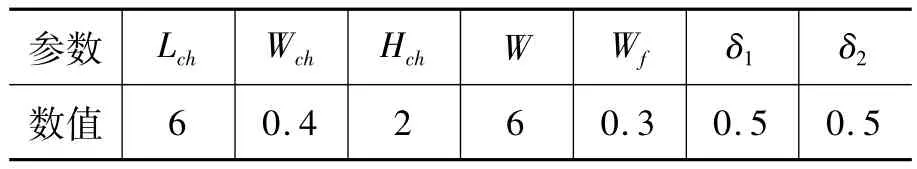

具有8个矩形微槽的微型换热器三维物理模型如图1所示,相关尺寸参数见表1。

图1 三维物理模型

1.2 传热模型

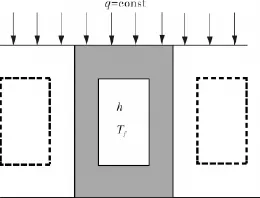

工作中换热器内部传热满足导热方程(式(1)),且满足图2给出的边界条件,即:(1)通道内部表面为对流换热边界;(2)换热器与芯片接触面,视为热流边界;(3)其他边界作为绝热处理。

表1 微型换热器结构参数 mm

式中 λ——导热系数

T——温度

xi——坐标轴,i=1,2,3 分别表示 x,y 和 z方向

图2 边界条件

图2中,q为热流密度,Tf为冷却流体温度;h为对流换热系数,可根据式(2)进行求解:

式中 dh——水力直径

Nu——努塞尔数Nu的求解一直是微型换热器研究中的重要内容,它与雷诺数Re和普朗特数Pr等相关,不同的学者得到了许多不同的经验关系式。现采用式(3)进行计算,且假定冷却流体为30℃的水:

换热器在工作过程中,内部还会产生热应力,并发生变形,且应力与应变之间满足热弹性平衡方程,即式(4)。

式中 σ——正应力

τ——剪切应力

ε——正应变

γ——剪应变

μ——泊松系数

α——膨胀系数

ΔT——温升

i,j——下标,i,j=1,2,3 分别表示 x,y,z方向,但i≠j

此外,求解中还假设满足如下的约束条件:

其中,ux,uy,uz分别为 x,y,z方向的位移。

1.3 计算参数

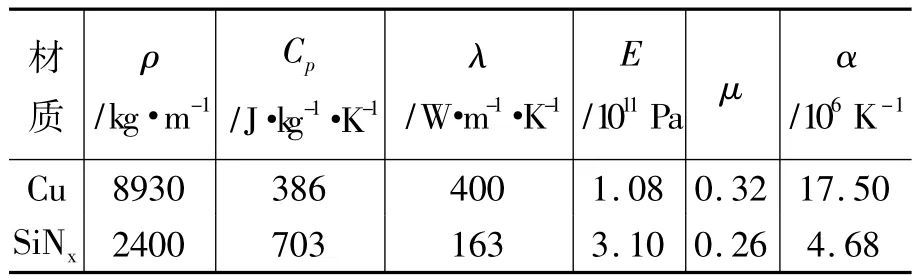

计算中两种材质的物性参数如表2所示。

表2 几种材质的物性参数

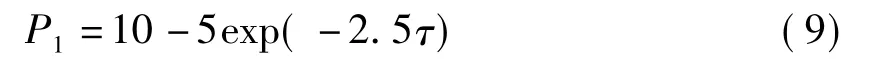

2 瞬态热载荷

瞬态传热仿真能分析非稳态工况下的换热器性能,对于其设计优化工作十分重要。现假定热源发热功率满足以下两种形式:

(1)指数型

(2)周期型

式中 P1,P2——热源功率

τ——时间

对于指数型载荷,认为功率在2 s内从5 W增加到10 W,可用于模拟热源工作过程中功率突升(或突降)过程,如芯片突然启动过程;而对于周期型载荷,功率在5 W附近作正弦振荡,以模拟热源功率波动对换热器性能的影响。

3 计算结果与分析

已有研究表明:电子元器件工作时的温度每升高10℃,其使用寿命就会减半,温度若超过元器件或介质基板的承受极限就会发生热击穿或其他永久性的损坏。因此,在电子元器件的研发过程中,一直重视其冷却技术的研究。以下讨论微型换热器在稳态和非稳态两种工况下的散热性能。

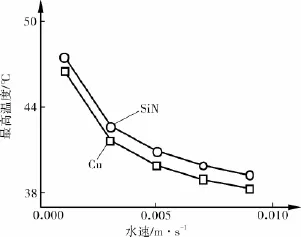

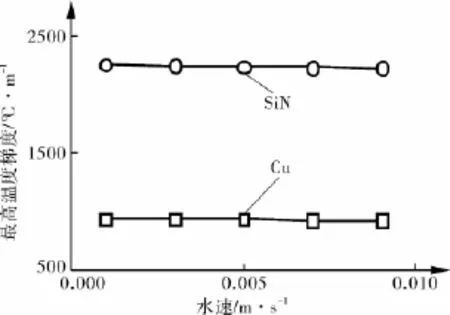

首先,对换热器进行芯片发热功率为5 W的稳态传热分析,结果见图3,4。在此工况下,铜换热器温度场分布均匀、最高温度值低,其传热性能明显优于复合材质换热器。提高冷却水流速能明显降低温度,但它对最大温度梯度的影响很小。

图3 换热器最高温度随水速的变化

图4 换热器最高温度梯度随水速的变化

换热器实际工作过程中,往往受各种因素影响而处于非稳态工作过程中,故仅作稳态分析显然不够。为此,引入了两种变载荷,其中指数型载荷用于分析热冲击对换热器的影响,而周期型载荷可用于研究换热器的热疲劳问题。当冷却水流速为0.005 m/s时,两种瞬态热源功率下换热器的性能如图5,6所示。

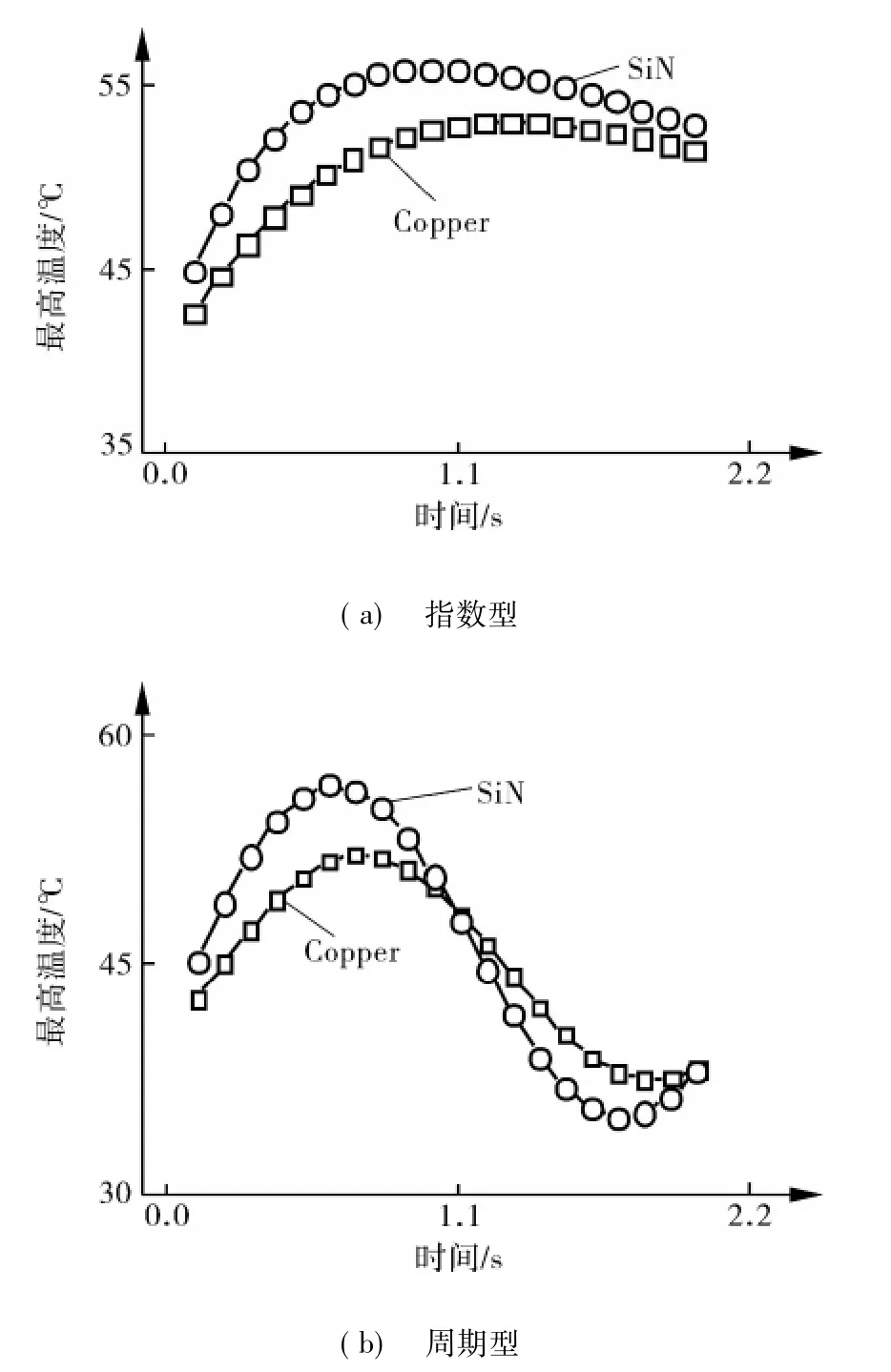

图5 换热器最高温度分布

图5示出,当热源功率随时间增加后,铜质换热器在传热方面的优势明显。尤其是热源功率按指数方式迅速递增时,即在2 s内铜换热器的最大温升明显小于氮化硅换热器,两者相差近10℃。当发热功率正弦型振荡时,两种换热器的温度也随之振荡,铜换热器的温度变化幅值也更小。两者的最大温度变化幅值分别为7和9℃。

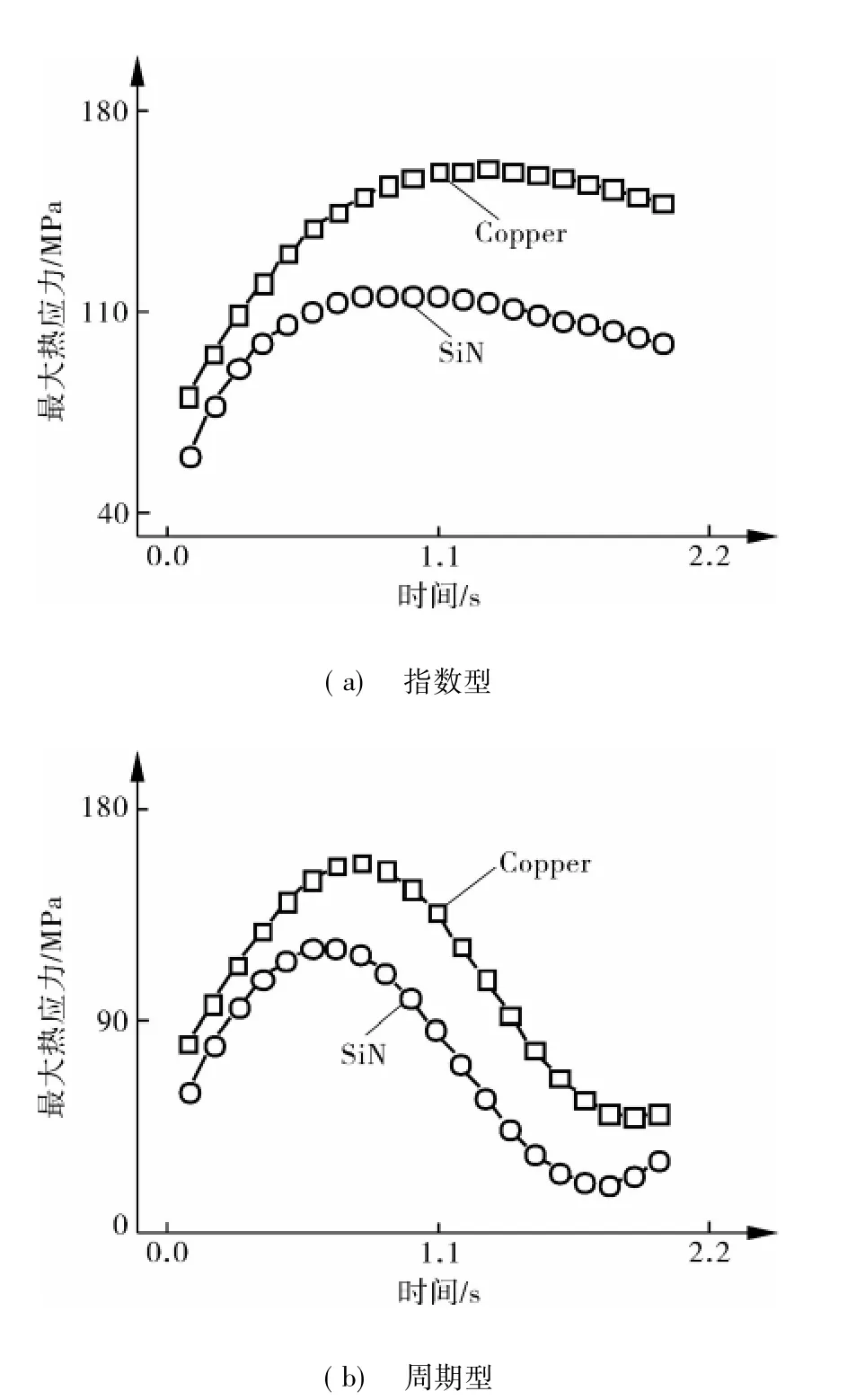

但热应力分布与温度分布不同。图6示出,复合材质换热器的热应力始终低于铜换热器的应力。且随着热源功率的增加,这种优势愈加明显。指数型变化时,当热源功率为10 W时,两者的最大热应力相差约35 MPa;而发热功率周期性振荡情况下,两者的最大热应力亦相差近15 MPa。

综上可知,铜换热器散热性能优于氮化硅换热器,但后者在结构方面的优势使其也十分具有吸引力,尤其是在热负荷较大且不稳定的情况下。尽管热应力值并未达到材料强度极限,但为了保证换热器能长期稳定工作于变动的热负荷下,在研发过程中必须注意材料内部应力强度。

图6 换热器最大热应力分布

4 结论

建立槽式微型换热器的三维传热仿真模型,进行稳态、瞬态传热分析,得到如下结论:

(1)在相同的热负荷下,铜换热器温度值最低,且温度分布均匀,具有较好的散热性能;稳态工况下,铜质换热器优于氮化硅换热器;

(2)瞬态工况下,氮化硅复合材质换热器虽然温度较高,且分布不够均匀。但该类换热器即使工作在热负荷有较大波动的环境中,内部热应力较小,更利于长期稳定工作。

[1]姜培学,李勐,马永旭,等.微型换热器的实验研究[J].压力容器,2003,20(2):8-12.

[2]邵世婷,王文.变工况下微通道两相换热器性能模拟[J].传感技术学报,2008,21(2):322 -324.

[3]Wang W D,Jia J Y,Li M M.Design and Analysis on a Microchannel Heat Exchanger[J].Micronanoelectronic Technology,2005,(5):227-232.

[4]杨海明,朱魁章,张继宇,等.微通道换热器流动和传热特性的研究[J].低温技术,2009,36(10):5-8.

[5]Chandratilleke T,Banney B,Clarke P.High Performance Heat Exchanger for Thermoelectric Cooling with Large Heat Loads[C].International Conf.on Thermoelectrics,2004,Adelaide,Australia.

[6]Brandner J J,Benzinger W,Schygulla U,et al.Metallic Micro Heat Exchangers:Properties,Applications and Long Term Stability[C].ECI Symposium Series,Volume RP5,2007,Tomar,Portugal.

[7]Galvis E,Jubran B A,Xi F.Numerical Modeling of Pin - pin Micro Heat Exchangers[J].Heat Mass Transfer,2008,44:659 -666.

[8]Chhanda N J,Mustafa M,Nur M A.Optimum Geometry of MEMS Heat Exchanger for Heat Transfer Enhancement[J].ARPN Journal of Engineering and Applied Sciences,2010,5(5):11-20.

[9]Li J,Wang S F,Cai W,et al.Numerical Study on Air-side Performance of an Integrated Fin and Microchannel Heat Exchanger[J].Applied Thermal Engineering,2010,30:2738-2745.

[10]Hernando N G,Iborra A A,Rivas,U R,et al.Experimental Investigation of Fluid Flow and Heat Transfer in a Single-phase Liquid Flow Micro-heat Exchanger[J].International Journal of Heat and Mass Transfer,2009,52:5433-5446.