基于正交法的塑料半保持架注塑工艺参数优化

李建星,王子君,葛世军,张素娥,孙小波

(洛阳轴研科技股份有限公司,河南 洛阳 471039)

运用Moldflow技术在计算机上模拟注射成型过程,预测塑料熔体的填充、保压和冷却情况,以及塑料件的缩痕、熔接痕和翘曲变形等缺陷情况[1],便于及时发现问题,优化成型工艺参数。在仿真试验中,影响塑料件注射成型综合性能的工艺因素很多,且各工艺因素水平也较多,导致试验组合非常多。采用正交试验法可在减少试验次数,缩短试验周期的前提下迅速找到优化方案。

本例采用正交试验法并结合Moldflow仿真模拟,研究成型工艺参数对塑料半保持架产品质量的影响。

1 保持架结构及加工中存在的问题

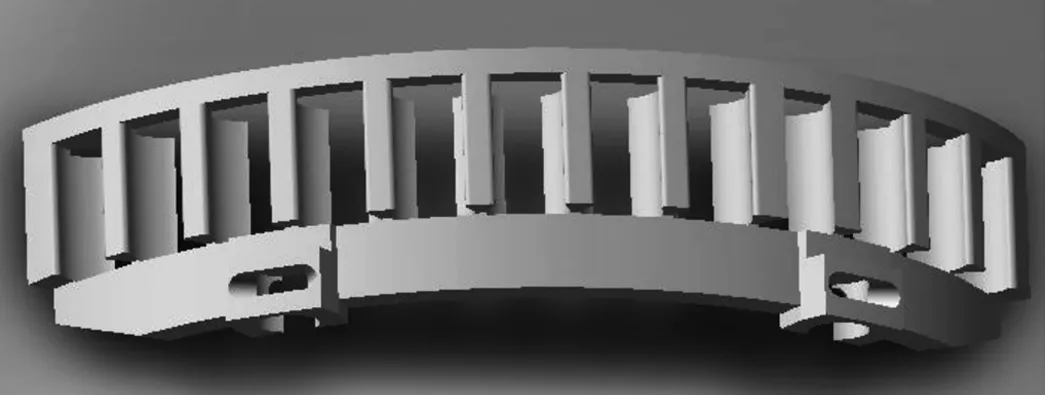

塑料半保持架结构如图1所示,呈半圆状,角度为130°,外径为Φ110 mm,宽度25 mm,保持架壁厚差较大,最大壁厚4.8 mm,最小壁厚仅为1.2 mm,平均壁厚约3 mm。塑料半保持架侧面上有12个兜孔,底部内、外侧都有内凹的圆弧,结构复杂。

图1 塑料半保持架结构

塑料半保持架的材料选择是非常关键的,须具有一定的强度和韧度、耐热性、耐磨损性、耐化学药品性和自润滑性,目前主要使用工程塑料。

本例选用25%玻璃纤维增强聚酰胺66材料。

塑料半保持架采用注塑一次成型,批量生产,是一种要求精度很高且形状复杂的注塑件。在制造过程中容易产生表面缩痕、熔接痕、翘曲变形、尺寸不稳定和拉伸强度减小等质量问题,引起的形状偏差会严重影响保持架的性能、质量与可靠性以及长期使用的稳定性。影响塑料半保持架注塑质量的工艺因素较多,如模具温度、熔体温度、注射压力、注射时间和保压压力等。为了减少塑料半保持架的质量缺陷,提高生产质量,需要对整个成型周期中工艺参数的值进行检测控制,将质量影响较大的工艺参数控制在最佳状态。

2 Moldflow分析及正交试验

运用Moldflow软件[2]对注射成型过程进行仿真模拟,采用Pro/E创建塑料半保持架的三维实体模型,将其导入Moldflow软件进行网格划分处理,得到该塑件的网格单元;再设置浇口位置及数量,创建浇道、建立浇注模型,采用正交试验法设定注射成型工艺参数和分析参数,最后对试验结果进行计算分析。工艺参数根据25%玻璃纤维增强聚酰胺66材料加工性能,并结合实际情况及模拟分析结果进行设置。

2.1 浇注系统设计

浇注系统的设计直接影响注射成型效率和制件质量,是获得优质塑料制品的关键。在设计浇口结构时采用的是潜伏式点浇口。由于这种浇口前、后两端存在较大的压力差,可以在较大程度上增大塑料熔体的剪切速率并产生较大的剪切热,从而导致熔体的黏度下降,流动性增加,有利于型腔的填充。这种浇口还容易实现自动切断料把,浇口在制品上的残留痕迹小,不影响制品表面质量。

选用Moldflow软件系统推荐的各项成型工艺参数进行流动模拟分析,单浇口中部进料时,等值线(通过结果→绘图属性→方法可设置)间距均匀性较差,尤其是左、右两侧等值线密集,熔体流速湍急,两侧的填充质量较差,收缩变形量也较大,不能保证塑料半保持架的圆度;上端表面熔接痕非常明显,且熔接痕局部较集中,所在区域拉伸强度降低,容易发生断裂;气穴数量较多且大部分分布在顶端及两侧。采用2个浇口从两侧进料时,塑料能够以更为均匀一致的状态流入模腔,两侧的填充质量较好,收缩减小;产品表面熔接痕数量明显减少,主要分布于上圈梁与兜孔过梁的交接处,不存在上端表面熔接痕局部集中的现象;熔体首先进入塑件两侧及塑件低端区域,沿塑料半保持架兜孔过梁向顶端区域流动,气穴大部分分布在顶端,可通过型芯与模板配合间隙排出,获得品质一致的零件。

根据浇口数量及位置分析结果并结合实际模具结构设计的合理性,选择2个浇口进料,浇口位置设置在塑料半保持架的两侧。浇口的数量、位置及创建的浇道和浇注模型如图2所示。

图2 浇口的数量、位置及浇道和浇注模型

2.2 正交试验

塑料半保持架结构复杂,壁厚差别较大,制造过程中容易产生表面缩痕,影响产品的外观质量,进而影响产品的综合性能。由于塑料半保持架的注塑精度要求较高,最大缩痕指数对产品质量影响较大,综合考虑选用最大缩痕指数为塑料半保持架的质量考察指标。Moldflow软件中缩痕指数表示的是产品实际缩痕深度与其对应位置厚度的比值,缩痕指数越大意味着产品对应位置成型后产生缩痕的深度就会越大。

通过实际经验和模拟分析,确定影响塑料半保持架产品注塑成形后缩痕指数的主要因素为:模具温度T1、熔体温度T2、注射时间t1、保压时间t2和保压压力P,并假设各因素之间不存在交互作用。根据Moldflow软件提供的成型材料的成型工艺参数推荐值,并结合实际情况及前期模拟分析结果确定各参数值如下:

(1)模具温度T1为75~90 ℃;

(2)熔体温度T2为275~305 ℃;

(3)注射时间t1为1.0~2.5 s;

(4)保压时间t2为15~30 s;

(5)保压压力P设定为注射压力的80%,即40~55 MPa。

注塑压力、保压时间和锁模力均采用系统默认值设置。

在各因素的取值范围内,每个因素均匀地取4个水平,正交试验的因素水平如表1所示。

表1 正交试验的因素水平

采用5因素4水平正交试验法[3],结合各设计变量的取值范围确定各组仿真试验的参数,用Moldflow软件进行模拟分析得到相应的最大缩痕指数和正交试验表如表2所示。

表2 L16(45) 试验表及缩痕指数数值

利用正交表安排16次试验的目的是为了找到对最大缩痕指数影响最大的工艺参数,以及各个工艺参数对最大缩痕指数影响程度的顺序,最后得出最佳参数组合。各个成型工艺参数对最大缩痕指数影响数据分析如表3所示。

表3 工艺参数对缩痕指数的影响数据分析

由表3可知:

(1)各因素对塑料半保持架产品表面最大缩痕指数影响的主次来看,以熔体温度T2影响最大,注射时间t1、保压压力P次之,冷却时间t2和模具温度T1影响较小。如果需要调整工艺参数保证塑料半保持架的质量,应该按T2→t1→P→t2→T1的顺序依次调整。

(2)最佳的工艺参数组合为A2B1C4D1E4,即模具温度80 ℃,熔体温度275 ℃,注射时间2.5 s,冷却时间15 s和保压压力55 MPa。

3 结束语

为了验证优化方案的正确性,按单因素比较所得的最佳工艺组合A2B1C4D1E4进行成型模拟,得到的塑料半保持架产品最大缩痕指数为0.17%。比表2中的各仿真试验结果要好,可以认为该成型工艺参数比较合理,可满足塑料半保持架的质量要求。