高速铁路轴承试验台的主轴结构优化

晁代勇,贾现召,,李伦

(1.河南科技大学 机电学院,河南 洛阳 471003;2.河南省机械设计及传动系统重点实验室,河南 洛阳 471003)

高速铁路轴承试验台主轴系统是试验台的核心部分,由于试验台主轴的工作转速高达3 000 r/min。因此,除了要考虑其静态性能外,还应对其进行动态性能核算,从而改善或提高试验台设计的稳定性、可靠性和寿命等性能指标。

试验台主轴的支承跨距对其静动态性能的影响比较复杂,要想得到合理支承跨距的精确解比较困难。在此利用有限元分析软件ANSYS,以简化试验台结构为目标,以轴承的支承跨距和主轴轴头为设计参数,对试验台主轴进行了优化设计,为高速铁路轴承试验台主轴的实际结构设计和研究提供了理论依据。

1 ANSYS的优化设计原理

设计方案的任何方面都可以优化,比如尺寸(如厚度)、形状(如过渡圆角的大小)、支承位置、制造费用、自然频率和材料特性等。实际上,所有可以参数化的ANSYS选项都可以作优化设计。

ANSYS软件提供了2种优化方法:(1)零阶方法,是一个很完善的处理方法,可以很有效地处理大多数的工程问题;(2)一阶方法,主要基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。这2种方法可以处理绝大多数的优化问题[1]。

优化设计是通过构建优化模型,在满足设计要求的前提下进行的迭代运算,求出目标函数的极值,得出最优设计方案。

优化问题的数学模型可表示为

MinF(x)=F(x1,x2,…,xn),

满足

gi(x)=g(x1,x2,…,xn)≤0(i=1,2,…,m),

hj(x)=hj(x1,x2,…,xn) =0(j=1,2,…,p),

x=(x1,x2,…,xn)T,

其中,F(x)为目标函数,是需要获得最优值的变量,在ANSYS中只能有一个目标函数;gi(x),hj(x)为状态变量,用于约束设计,状态变量可能有上、下限,也可能只有上限或下限;x为设计变量,作为“自变量”,优化是通过改变设计变量的数值来实现的。每个设计变量都有上、下限,定义了设计变量的变化范围。

2 基于ANSYS的试验台主轴分析

2.1 主轴建模

高速铁路轴承试验台主轴单元采用2个支承结构,主轴为实体,成阶梯状,2个轴承既是试验台支承轴承,又是陪试轴承。

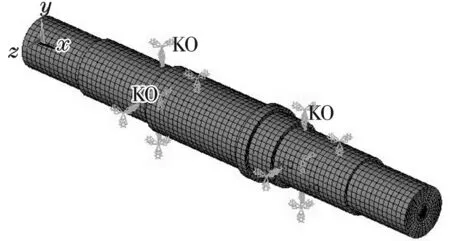

根据力学原理,主轴用BEAM188单元模拟,不同轴径的轴段取不同实常数;轴承简化成具有一定刚度的压缩弹簧,用COMBINl4单元模拟,弹簧的理论支承点位于主轴轴线与轴承滚子接触线的交点[2]。由于试验轴承内径范围为Φ100~180 mm,宽度范围为100~250 mm,所以主轴两端需安装过盈衬套。为确保仿真计算的精确性,将过盈衬套以分布质量等效到主轴相应的节点上[3]。

试验台高速主轴材料为35CrMo,材料弹性模量E=210 GPa,密度ρ=7 820 kg/m3,泊松系数μ= 0.27。由以上条件分析,建立试验台主轴结构简图及有限元模型如图1、图2所示。

图1 主轴结构简图

图2 主轴有限元模型

2.2 临界转速计算

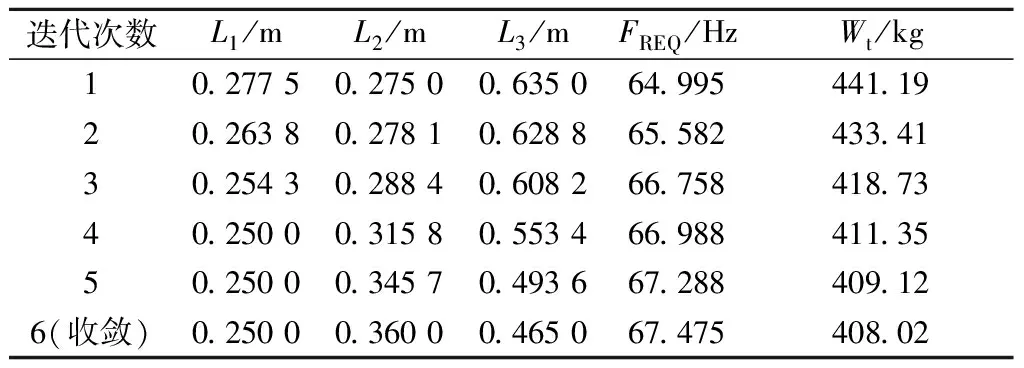

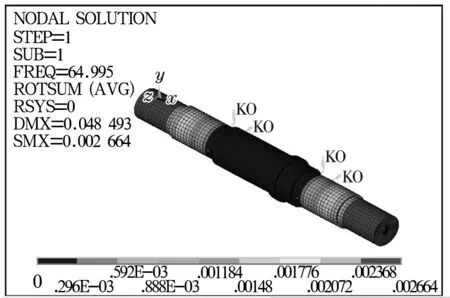

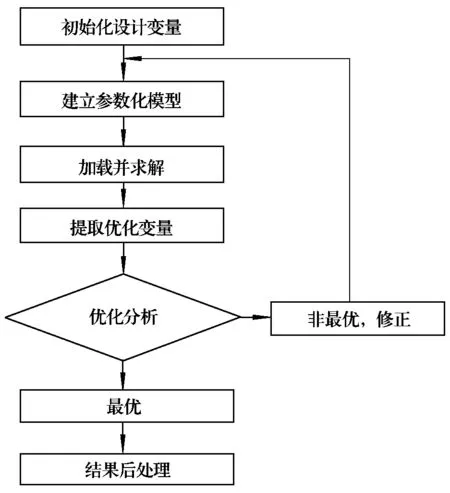

在高速旋转试验过程中,若外界激振频率等于或接近于轴系本身的自振频率,系统将发生共振,严重时会导致整个试验台破坏。为避免这种现象,主轴工作转速n需远离其临界转速nc。一般情况下,对于工作转速低于其一阶临界转速nc1(nc1=60f1,f1为一阶固有频率,Hz)的主轴,要求n<0.75nc1,对于工作转速高于其一阶临界转速的主轴,要求1.4nk 对试验台主轴采用Block-Lanczos算法,使用稀疏矩阵求解广义特征值。进行模态分析,查看主轴一阶振型如图3所示。提取一阶固有频率f1=65 Hz,一阶临界转速nc1=3 900 r/min。 图3 主轴一阶振型 由于主轴最大许可转速为3 000 r/min,由以上条件要求其一阶临界转速大于4 002 r/min(相当于f1>66.7 Hz),才能满足实际工况的动态特性要求。因此该主轴结构还有待优化改进。 ANSYS优化基本过程流程图如图4所示。 图4 优化流程 模态分析后,进入后处理器并提取主轴总体积Vtot=5.64×10-2kg/m3,求出总质量Wt=441.2 kg,提取主轴的一阶固有频率FREQ=65 Hz,生成优化分析文件。 模态分析后,进入优化后处理器并拾取优化分析文件,定义L1,L2,L3(图1)为设计变量;主轴一阶频率FREQ为状态变量;主轴总质量Wt为目标函数,并为各变量制定取值范围。指定一阶优化方法,运行优化,生成优化文件。 优化结果列于表1。从优化结果可以得知:第6次迭代得到最优参数,支承轴承的支承跨距缩短0.17 m,一阶频率为67.5 Hz,较优化前提高了3.8%;临界转速为4 049 r/min,满足了设计要求;质量为408 kg,较优化前降低了7.5%。 利用ANSYS软件将机械设计与计算机虚拟仿真有机结合,以避免试验台发生共振为切入点,通过迭代算法在一定范围内逼近设计要求,使设计结果达到最优:(1)使主轴临界转速在满足要求的前提下,主轴质量减小了7.6%,有效简化了结构,节约了制造成本;(2)研究了支承轴承的支承跨距对试验台临界转速的影响,确定了试验台主轴结构,为试验台整体结构设计提供了有价值的参考;(3)初步解决了试验台设计中发生共振的隐患,同时也为下一步谐响应分析奠定了基础。 表1 优化过程中参数量的变化

3 主轴结构优化

3.1 ANSYS优化的基本过程

3.2 生成优化分析文件

3.3 定义优化设计变量

3.4 优化前后对比

4 结束语