耐火材料工业发展现状及“十二五”展望

徐殿利 王守业

一、耐火材料工业发展状况

“十五”和“十一五”期间,是我国耐火材料工业发展速度最快的一个阶段,在钢铁、有色、水泥和玻璃等高温工业高速发展的强力拉动下,耐火材料工业实现了产销两旺,效益增长,产品结构调整效果显著,国际竞争力明显增强,到目前为止已成为世界耐火材料的生产和出口大国。

1.耐 火原料及制品产量稳步增长,满足了高温工业生产发展的需要

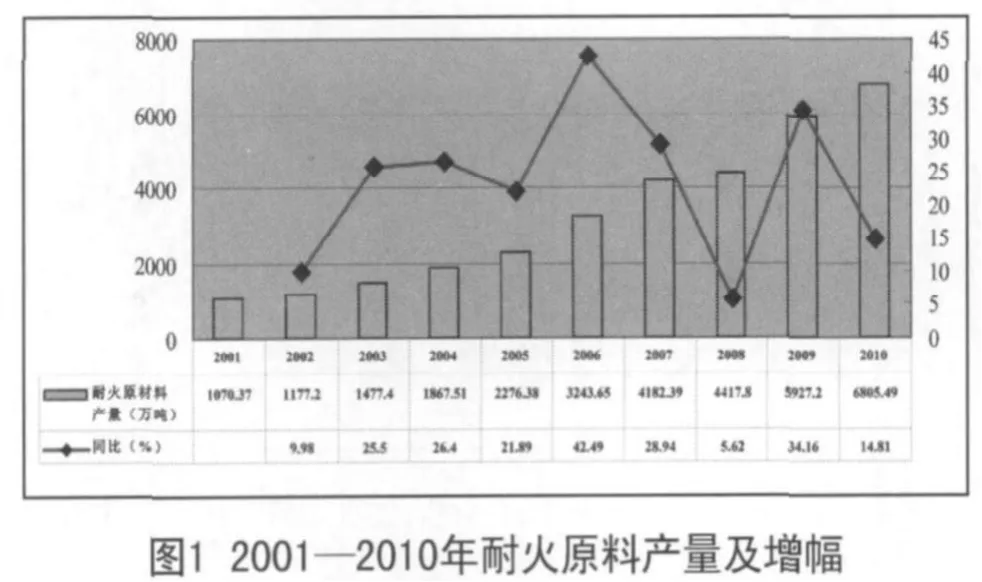

根据国家统计局统计,2001—2010年耐火原料及制品产量稳步增长,其中“十五”末比2001年增长112.67%;2010年比“十五”末增长198.96%。见图1。

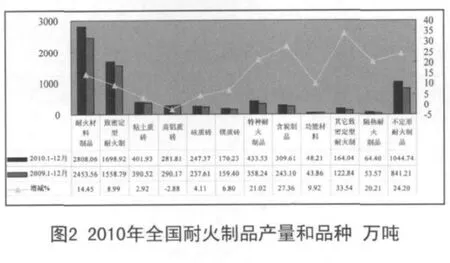

2010年,全国耐火制品产量2808.06万吨,其中致密定型耐火制品1698.92万吨,隔热耐火制品64.40万吨,不定形耐火制品1044.74万吨,主要品种产量见图2。

2010年,全国耐火材料进口量、仅占国内耐火材料需求量的0.012%,足以证明国内耐火材料产品的数量、品种和质量等可以满足国内高温工业生产运行和技术发展的需要。

2.产 品结构进一步改善,企业自主创新能力明显增强

“十五”和“十一五”期间,耐火材料工业紧随钢铁、水泥、有色和玻璃等下游行业快速发展和优化升级的步伐,围绕耐材需求的关键环节,通过产品结构调整和新产品开发,保证了钢铁、有色、水泥、玻璃等下游行业生产运行和技术发展的需要。

在高炉长寿方面,巩义五耐、郑州安耐克和通达中原等企业自主研发的高炉陶瓷杯用微孔刚玉砖和低蠕变砖高炉热风炉系列高性能耐材产品,在武钢5号3200m3高炉使用,寿命达16年。北京科技大学自主研发的Si-SiC-棕刚玉高炉陶瓷杯材料在国内100多座高炉使用,取得了良好效果。

在高效连铸方面,濮阳濮耐高温材料股份有限公司、山东耐火材料有限公司、无锡南方耐材公司和唐山时创耐材公司等企业开发研制的“中间包透气上水口”、“洁净钢用无炭无硅水口”、“整体复合塞棒”、“铝锆炭浸入式水口”、“不烘烤薄壁长水口”和“金属-氮化物结合滑板”等新产品,保证了高效连铸系统的生产运行。

在炉外精炼方面,营口青花集团、浙江金磊耐材公司等企业研制的镁钙系耐火制品在AOD炉使用效果良好。目前已替代镁铬砖70%以上,既保证了AOD炉的生产运行,又减少了铬污染;中钢耐火公司和营口青花集团等企业研制的电熔再结合砖在RH炉应用,填补了国内空白,替代了进口。

在水泥熟料煅烧方面,瑞泰科技、郑州华威、北京科技大学和山东鲁中及营口青花等企业研制的镁铝尖晶石、镁铁尖晶石和镁铁铝尖晶石砖在大型新干法水泥廻砖窑烧结带和过渡带使用,达到或超过了镁铬砖的使用寿命,完全可以替代镁铬砖,大量的减少了铬污染。

在玻璃熔窑方面,瑞泰科技,振中电熔锆业等企业研制的α-β和β刚玉耐火制品,在大型浮法玻璃窑应用效果良好,填补了国内空白,替代进口。

在有色金属冶炼方面,中钢洛耐院研制的氮化硅结合碳化硅砖在铝电解槽应用方面即保证了生产运行,又取得了间接节能的效果,并获国家科技进步二等奖。

3.企 业联合重组步伐加快,形成了几个具有较强竞争力的大型耐材企业

“十一五”期间是耐材行业联合重组最快的5年,跨省市的联合重组取得了突破性进展。继营口青花集团与上海二耐,山西西小坪与上海泰山,北京通达与巩义中原联合重组之后,濮耐股份与上海宝明、昆钢耐火,北京利尔与包钢耐火,北京瑞泰与河南火宝,新密荣耀实现了跨省市联合重组,通过联合重组,优势企业规模迅速扩大,竞争能力明显增强。目前,企业跨区域联合重组的势头仍在继续。

4.优 势企业工艺装备水平明显提高

随着耐火材料工业的快速发展,重点耐材企业的装备水平不断提高,营口青花集团从日本三石深井和德国莱斯公司购进10台200吨全自动液压机和机械手,还从德国购进爱力许混砂机二台套;海城后英集团从德国莱斯公司购进7台全自动液压机后,又从日本购进7台机械手与之配套。随后,北京瑞泰,利尔股份,金龙集团和唐山时创等优势也先后购进国外的先进成型设备。同时,福州海源研制生产的液压成型设备在耐材生产企业得到了较广泛的应用。使耐材优势企业的装备水平又上了一个新台阶。

近几年,河南、山西在节能减排和环保治理中,在先后拆除落后的燃煤倒烟窑3000余座的同时,新建了一批先进的隧道窑和梭式窑,提高了生产企业的热工装备整体水平。

5.耐 材工业发展的“瓶颈”日趋突出,深层次结构性矛盾日趋显现

同时,耐材工业发展的深层次结构性矛盾日趋显现,如铝矾土资源配置不尽合理,总体资源利用率不高,产能结构性过剩导致市场混乱无序竞争,原材料价格高幅上涨,生产企业生产成本压力加大等,都是制约耐材工业可持续发展的重要因素。

二、我国耐火材料工业在国际耐材市场中的优势和地位

在市场需求的拉动下,我国耐火材料工业发展迅速,生产工艺技术和装备水平不断提升,产品质量不断提高,品种结构不断完善。到目前为止,我国耐火材料产品的品种和总量不仅满足了国内高温工业生产和发展的需要,而且出口量也逐年递增,市场遍及亚洲、欧洲和美洲等150多个国家和地区,产销量已多年稳居世界第一。我国耐火材料产量约占世界耐材产量的65%左右。见图3。

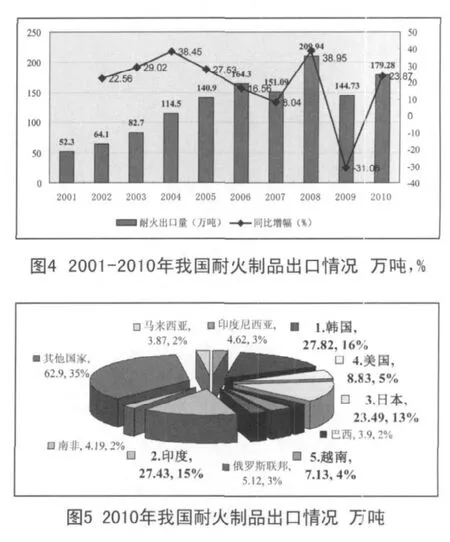

我国耐火制品出口量稳定增长。2008年出口量突破200万吨,达210万吨。2009年受国际金融危机影响,出口量145万吨,2010年出口量179万吨,同比增长23.87%。2001-2010年我国耐火制品出口情况见图4、图5。

1.资 源优势

我国具有丰富的耐火原料资源、菱镁矿、铝土矿等资源为我国重要的耐火原料资源,均以储量大、品位高、易开采著称。

(1)菱镁矿

截止到2004年底,世界已探明菱镁矿储量约121.87亿吨,主要分布在中国、朝鲜、俄罗斯等国家和地区。其中晶质菱镁矿111.72亿吨,占菱镁矿资源总量的91.67%,隐晶质菱镁矿10.15亿吨,占8.33%。见表1。世界菱镁矿资源储量较大的国家情况见图6。

表1 世界菱镁矿主要国家(地区)分布情况 百万吨

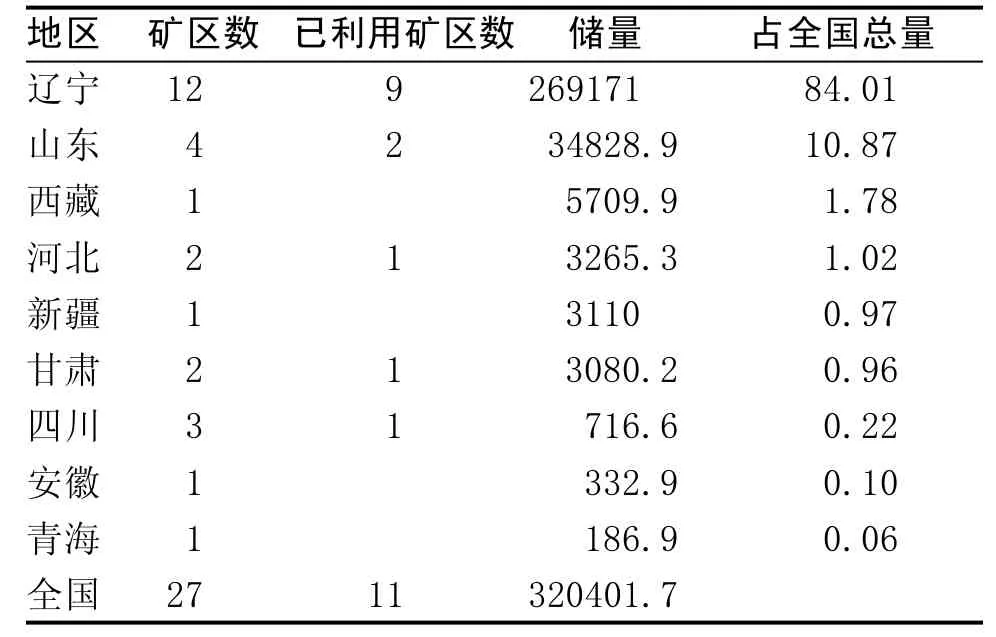

我国已探明菱镁矿储量32.04亿吨,占世界总储量的26.29%,居世界首位。其中晶质菱镁储量31.33亿吨,占全国总储量的97.78%,隐晶质菱镁矿储量0.71亿吨,占2.22%。我国菱镁矿资源主要分布在辽宁、山东等地区,分布情况见下表2:

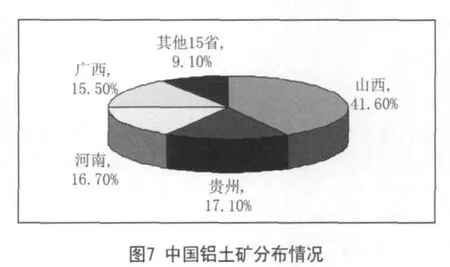

(2)我国铝粘土矿和铝土矿分布较广。探明储量约30亿吨,铝土矿分布主要集中在山西、贵州、河南和广西,以上四省(区)储量含合计占全国总储量的90.9%。见图7。

表2 中国菱镁矿储量分布情况 万吨,%

(3)我国高岭土资源分布全国各地,已探明储量14亿吨。如果把煤系高岭岩和铝土矿伴生硬质粘土统计在内,全国资源总储量更大。

我国耐火原料在精选、提纯、均化、合成、改性、高温煅烧,扩展品种和提高质量等方面取得了显著成效。目前,全国可生产的各类耐火原料有十几类百余种,产量高达3000多万吨。

2.市 场优势

中国是耐火材料的消耗大国,为耐火材料工业带来了广阔的发展空间。

我国耐火材料的主要下游行业近年来高速发展,对耐火材料的需求量逐步增长,到目前为止,钢铁、水泥、有色金属冶炼、玻璃和陶瓷产量均排世界首位。2010年粗钢产量占全球粗钢产量的45%,水泥产量占全球水泥产量的50%以上,十种有色产量约占全球的25%,玻璃产量约占全球的40%。给耐火材料工业发展带来了广阔的发展空间。

3.人 才和技术优势

中国是培养和从事耐火材料专业技术人员最多的国家,目前有武汉科技大学、辽宁科技大学、西安建筑科技大学、河南科技大学、北京科技大学及东北大学、郑州大学等高校均开设耐火材料专业学科,每年为耐材行业培养大量的专业技术人员。同时设立了研究机构,实行了产学研一体化的运行机制。加强了与生产企业的合作,为耐火材料行业的生产发展提供了技术保证。

三、“十二五”展望

“十二五”期间应以科学发展为主题,以控制生产总量为前提,以自主创新为主线,以满足我国高温工业的发展需要和国际市场的需求为重点,促进产业结构调整,建立新的可持续发展模式。树立循环经济的理念,推进“绿色耐材”战略。加快优化品种、完善产品标准体系,淘汰落后生产工艺和装备,增强自主创新能力,突破行业重大、共性、关键性技术,推动耐火材料科技进步,促进节能减排、清洁生产和职业健康。大力培育龙头企业,促进耐火材料产业向集团化、规模化、集约化方向发展。

1.产 品开发重点

目前,我国耐火材料总产量位于世界前列,但功能、特种、节能、长寿、环境友好型耐火材料等先进耐火材料的比例较低。应围绕主要下游行业品种结构调整、技术进步和新兴产业对耐火材料的新需求,充分发挥国家级创新平台和各级企业技术中心及高等院校的科技优势,突破关键技术瓶颈,大力发展先进耐火材料。

(1)钢铁工业新技术、新工艺和重大装备用关键耐火材料的开发与应用。钢铁工业技术进步和结构调整进程的加快,在钢铁设备大型化,直接还原、熔融还原等非焦炼铁,连铸特别是高效连铸、薄板坯连铸等方面,对耐火材料行业提出了新的要求和课题。为适应钢铁工业的发展需求,钢铁工业用耐火材料要以发展高性能、长寿命、功能性耐火材料和耐火材料高效应用技术为主,重点开展高炉长寿关键耐火材料技术研究、非高炉炼铁新工艺关键耐火材料的研究开发、精练用高效、低消耗、功能化耐火材料研究。

(2)建材、有色和化工等工业关键设备和关键部位用耐火材料研究与应用。建材、有色和化工等工业是我国国民经济的重要组成部分,在一定程度上影响了这些工业的发展。今后要重点研究开发绿色碱性耐火材料、高档氧化物材料及熔铸耐火材料、无铬或低铬耐火材料、新型非氧化物复合材料、节能窑具、垃圾焚烧炉和熔灰炉用关键耐火材料、铸造用高性能多孔陶瓷过滤材料等技术和应用。

(3)低碳节能领域高效高温隔热和不定形耐火材料开发与应用。提高窑炉热效率、降低能耗是高温工业实现节能减排的重点发展方向。目前,高效节能耐火材料技术发展相对滞后,在一定程度上制约了我国高温窑炉节能技术的发展。今后要研究开发高效高温隔热耐火材料,以及与其相配套的高效节能燃烧技术,可大大降低工业窑炉的能耗,对整个高温工业节能减排具有举足轻重的意义。

不定形耐火材料占有重要的地位,也是未来我国耐火材料发展的方向之一,其生产和施工工艺简单,可机械化施工、节能环保,在高温工业中得到了广泛应用。目前,我国不定形耐火材料占比仅在35%左右,相对发达国家明显偏低。今后要大力开发、推广使用各种优质高效不定形耐火材料,力争到2015 年不定形耐火材料占比达到50%左右。

2.调 整产业结构

目前,我国耐火材料企业仍处在“多、小、散”的状态,生产集中度低,规模小,迫切需要进行产业结构调整、提高企业集中度。当前,我国发展战略性新兴产业以及高温工业推进先进技术,为我国耐火材料产业优化升级、结构调整和可持续发展提供了机遇。“十二五”期间,积极组建产业技术创新战略联盟,充分发挥其在技术创新和行业的引领作用;通过兼并重组,淘汰落后产能,逐步整合现有产业资源,做强做大现有产业;引导创新要素向企业集聚,促进产业技术集成创新,面向低碳、新材料等新兴产业,拓展新的应用领域,提高产业的核心竞争力。

3.提 高技术装备水平

与国外先进水平相比,目前我国耐火材料行业技术装备总体水平较低,主要表现为品种少、规格少、自动化程度低。国产设备在质量、使用性能、使用过程维护、生产效率及节能等方面,与国外同类产品相比,仍有较大差距,部分关键设备仍需进口。耐火材料行业的不断发展,对生产、检测、现场施工等装备技术以及生产线自动化程度的要求越来越高。

根据我国耐火材料行业对其关键装备的急切需求,瞄准国际先进水平,自主开发研制行业关键设备及其制造技术,全面提升行业的装备水平及自动化水平,是未来我国耐火材料行业发展的一项紧迫任务。今后要重点研究开发耐火材料生产自动化技术及装备、特种耐火材料成型技术和装备、耐火材料窑炉节能技术和装备、不定形耐火材料施工装备及技术、新型耐火材料检测技术及装备等。

4.资 源的综合利用开发

我国耐火材料原料资源的利用率偏低,数量巨大,耐火材料原料资源的开源节流势在必行。合理利用粉矿、低品位矿石、节约资源是耐火材料行业可持续发展的紧迫任务。另外,废弃耐火材料的处理及资源化对环境保护、清洁生产和实现耐火行业可持续发展意义重大。

我国有丰富的矿产资源,其中菱镁矿、铝土矿具有绝对优势,但近些年,随着耐火材料及相关行业的高速发展,这些矿产资源、特别是高品位耐火原料资源已越来越少。同时,由于无序开采、加工技术水平不高,资源综合利用水平较低,浪费较为严重。为保证我国耐火材料行业的可持续发展,“十二五”期间,将推进以菱镁矿、高铝矾土等为主的耐火原料资源的综合利用开发。发展重点为合理规划,分级开采,采用先进加工技术,确保矿物原料的品级和质量,致力于废弃矿粉和中低品位矿石的综合利用。加快发展基于我国资源特点的优质合成原料,形成完整的烧结、还原氮化、电熔等合成原料新工艺,满足新型耐火材料的发展需要。

5.节 能减排和清洁生产

我国耐火材料企业众多,企业规模、工艺技术、控制技术、装备水平参差不齐,先进的生产方式与落后的生产方式共存。节能减排任务艰巨,行业清洁生产水平整体不高。“十二五”期间,将加快淘汰落后及高能耗产能。通过技术改造和淘汰落后设备、改进工艺、提高能源利用效率、降低单位产品的能耗、加快清洁能源替代等,全面推进节能减排。今后要重点开发和推广新型节能炉窑,开发综合节能技术,开展能源管理,“三废”的排放控制和“三废”资源化回收利用等。致力于用后耐火材料资源化和再利用,减少固废排放,提高资源的综合利用率。

6.行 业标准体系建设

我国耐火材料现有的标准体系,对促进耐火材料行业的发展起到了重要的支撑作用。随着行业技术进步,我国耐火材料行业标准在知识产权保护、行业发展引导、资源共享、企业参与、标准执行、国际接轨等方面,与我国实际的耐火材料生产规模不相称,耐火材料的标准体系需要进一步完善,使之更加科学合理。今后要致力于行业标准体系建设,制定耐火材料标准化发展规划,完善行业国家标准、技术规范及行业准入政策,加强知识产权保护,引导产业健康发展。发展重点是:制订行业准入标准;制订“节能、环境友好”等新型耐火材料产品标准及能耗标准;积极推进具有我国自主知识产权的标准工作,争取检验方法标准进入国际标准,产品标准达到国际先进水平,基础标准与国际标准接轨。

经过五年的努力,力争实现功能型、节能型、长寿型和环境友好型等先进耐火材料产品的比例大幅度上升,耐火材料消耗显著降低,产业集中度进一步提高,产业结构得到优化,耐火材料综合利用水平迈上新台阶,产品品种和质量可以满足高温工业及新兴产业发展的需求。到“十二五”末,中国将成为世界上耐火材料行业重要的研发和制造基地。