Consteel电炉废钢预热通道动态混风系统的设计与控制

严巳杰 郭 徽

一、前言

Consteel电炉余热除尘系统,是在原废钢预热系统的基础上,引入热管换热器使废钢预热后尾气余热得到再利用的除尘系统,实现了烟气的梯级余热利用,但电炉废钢预热系统普遍存在废钢预热温度低、通道漏风量大、余热回收量少等问题。

本文针对电炉废钢通道漏风问题,借鉴Consteel电炉动态密封装置的经验,设计了一种基于全新控制理念的动态混风系统,该系统全面考虑烟气温度变化情况和漏风的影响因素,不仅仅控制通道的漏风问题,起到动态密封作用,还能动态调节漏风量,动态混风,而且采用了不同的控制策略和控制方法,使废钢预热通道的烟气温度可以控制在一个合适的范围。

二、动态混风原理

动态混风,就是在废钢预热段隧道的入口处,在常温气体和高温烟气中间,设置一台轴流风机,把通过缝隙进入废钢预热通道的空气抽走,通过调节风机的频率,改变风机的转速,改变风机的抽风量,使进入预热通道的冷空气量刚好合适,尽量保证高温废气的温度在一个合适的范围变化,保证废钢的预热效果及余热锅炉的产汽量。

三、动态混风系统的特点

1.进 行温度和压力的联锁控制

动态混风系统就通过对温度和压力的联系控制,把控制高温烟气出口温度在一个合适的范围。

如果高温烟气出口温度过高,为了避免烧毁除尘系统的滤袋,就要降低风机的转速,减少空气的抽取量,让更多的空气进入预热通道与高温烟气混合,以降低烟气温度;如果高温烟气出口温度过低,为了保证废钢的预热和锅炉的产气量,需要尽量提高风机的转速,尽量把进来的野风抽走,使外部空气进入预热段的量最少化;如果高温烟气出口温度在一个合适的范围,就要调节风机的频率,改变空气与高温废气混合的数量和冷风负压,与热风负压达到平衡,将两种气体人为地造成一个两种气体负压平衡区,使空气和高温废气这两种气体在平衡区互不干扰、互不渗透,造成一个相对稳定的负压区,减少高温废气的扩展,减少空气的流入,保证高温烟气的温度在合适的范围,实现动态混风。因此,动态混风系统就是通过监控高温烟气与空气混合前后的温度值及冷风负压与热风负压,确定气体的状态,并判断空气与高温烟气是否需要混合及混合量的多少。

2.既 环保又安全

CONSTEEL电炉动态密封装置和河南某公司开发的气体动态密封装置,都是仅仅为了实现完全密封,不让空气泄漏进预热通道。而本文涉及的动态混风系统不仅能够抽风,把泄漏进来的空气完全抽走,实现完全密封,还能够实现适当的漏风,通过控制空气的泄漏量,让系统适当地混入冷空气,使高温烟气温度控制在一个合适的范围。

在除尘风机转速不变的情况下,如果废钢预热通道漏风多了,就会使管道的负压上升,从电炉出来的、由于负压被吸进预热通道的烟气量就会减少,散发到空气的烟尘量增多,既不利于废钢预热,又利于余热回收,更不利于除尘环保,这时候就要减少漏风,增加抽风,降低负压,保证效果;如果烟气温度高了,会影响整个余热回收除尘系统的安全,这时候需要尽量漏风,减少抽风,保证安全;如果温度低了,尽量抽风,减少漏风,保证温度,保证废钢预热效果和锅炉产气量;如果温度刚好合适,就要调节负压,保证压力的平衡,维持温度不变。

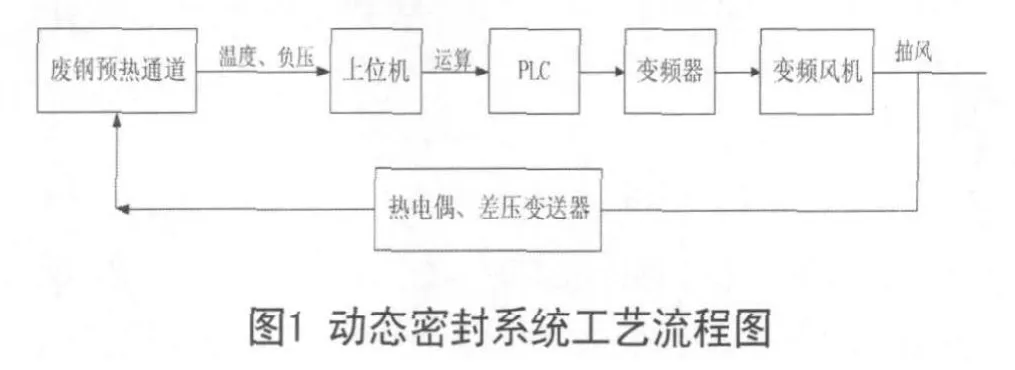

四、动态混风系统工艺流程

动态密封控制系统主要由变频风机、变频器、PLC、上位机、热电偶、差压变送器等组成。热电偶与差压变送器获取温度、负压后,将信号传送给上位机运算,然后根据运算结果做出判断,再由PLC发指令通过变频器改变变频风机的频率,然后改变风机的转速,改变风量,其系统工艺流程图见图1:

五、动态混风系统的控制方法

1.分 段控制

分段控制的基本思想:寻找高温烟气温度变化规律,然后分段调整风机的频率,达到动态密封的目的。在实际运行过程中,高温烟气的温度和负压一直变化,由于风机频率改变后,需要一定的时间才能达到稳定状态,如果风机频率也跟着一直变化,系统就变得不可控。因此,首先要通过现场试验,确定高温烟气出口温度与风机频率的对应关系,然后根据所测量的高温烟气温度变化曲线,对温度变化曲线进行分段离散化处理,离散段的时间间隔就是变频器的频率保持时间。

2.P ID控制

PID控制的关键问题就是PID参数整定,而且一旦整定计算好后,在整个控制过程中都是固定不变的,而实际过程中,由于系统参数经常发生变化,参数整定往往不是最佳,致使性能不良,对运行工况的适应性较差,很难获得满意的控制效果。在电炉冶炼过程中,烟气温度经常变动,一是烟气温度随冶炼周期变化,二是烟气温度随废钢的不同种类变化,三是漏风量随不同的废钢外形尺寸变化,因此,采用PID控制很难实现达到最佳控制效果,漏风问题依然严重。

3.基 本神经网络的PID控制

人工神经网络是介于推理与数值计算之间的一种数学工具。它具有很好的适应能力和学习能力,因此它适于用作智能控制的工具。它是一种不依赖于模型的自适应函数估计器。给定一输入,可以得到一个输出,且它并不需要知道输入与输出之间的数学模型。而通常的函数估计器是依赖于数学模型的。当给定的输入并不是原来训练的输入时,神经元也能给出合适的输出,即它具有插值功能或适应功能。

由于PID控制参数不能在线调整,系统参数变化时控制效果难以保证,须重新进行参数整定。神经网络由于具有自学习、自适应、联想记忆和并行计算等优点,并且可以充分逼近任意复杂的非线性关系,可以利用神经网络的自学习特性,在线调整PID控制的参数(图2),提高系统的应变能力,在一定程度上克服PID控制参数难以确定及难以对复杂系统或过程进行有效控制的不足。通过神经网络自身的学习,可以找到PID控制规律下最优的P、I、D参数,具有较强的自适应能力。

但是神经网络也存在收敛速度慢,回到稳定状态所需时间较长,很难保证神经网络控制的实时性。而单神经元却不同,它计算过程简单,实时性容易保证,又具有自学习能力,是一种应用前景很好的神经网络控制算法。为了提高PID控制的自适应能力,将单神经元的自学习能力与PID控制结合起来构成神经元PID控制器,实现PID控制的三个控制参数的快速在线调整,快速适应工况变化的需要,提高系统性能及运行的稳定性。

4.模 糊PID控制

模糊PID控制就是应用模糊控制理论设计出来的PID控制器。人们运用模糊数学的基本理论和方法,把规则的条件、操作用模糊集表示,并把这些模糊控制规则及有关信息(如初始PID参数等)作为知识库存入计算机知识库中,然后计算机根据控制系统的实际响应情况,运用模糊推理,即可自动实现对PID参数的最佳调整,这就是自适应模糊PID控制。自适应模糊PID控制器以误差e和误差变化率ec作为输入(利用模糊控制规则在线对PID参数进行修改),以满足不同时刻的e和ec对PID参数自整定的要求。

5.基 于粒子群算法的PID控制

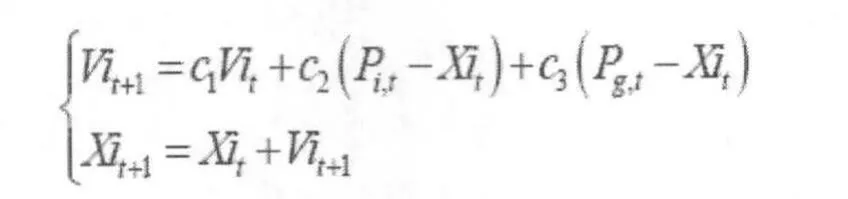

粒子群优化算法(Particle Swarm Optimization, PSO)是由Kennedy和Eberhart于1995年提出的一种新型的群智能进化计算技术,其基本概念源于对鸟类觅食行为的研究。在粒子群算法中,每个微粒表示D维空间的一个解,则第i个微粒的状态 ,每个微粒的速度向量 。每个微粒经历过的最优状态记做Pi,群体经历过的最优状态用Pg,在t+1时刻状态更新方程如下所示:

其中:C1是惯性权重;C2、C3是加速常数。

由于BP算法存在着收敛速度慢、容易陷入局部极小值等问题,而粒子群算法操作简单,依赖的经验参数少并且收敛速度快,因此,将PID控制中的Kp、Ki、Kd三个参数作为粒子群算法中的微粒进行寻优,可以高速高效地确定最佳的PID参数。

五、总结

由于漏风问题,导致废钢预热通道的高温烟气温度不稳定,既不利于环保,也不利于废钢的预热和余热锅炉蒸汽的产生。动态混风系统的引入,可以有效控制进入预热通道的空气量,使高温烟气进入换热器前的温度维持在一个合适的窄宽范围,有利于保证余热锅炉和布袋除尘的系统安全,有利于余热回收和除尘系统的运行成本,有利于提高余热回收的效率。但是目前所采用的动态密封系统,无论是进口的还是国内仿造的,其使用情况都不理想。本文在前人的基础上,提出了一种新的动态混风控制系统,全面考虑烟气温度的和漏风的影响因素,并采用了新的控制方法,使废钢预热通道的烟气温度可以控制在一个合适的范围,最终既达到环保除尘的效果又达到提高余热回收效率的目的。

1.朱宏飚.康斯迪电炉自动控制系统[J].冶金自动化,2004.

2.姜茂发,金成姬.国内外电炉炼钢技术现状与发展趋势[J].工业加热,2000.

3.温彩霞,陈天及,孙毅刚.神经元PID在空调机组性能试验室温度控制中的建模与仿真[J].制冷与空调,2007.

4.刘静纨,魏东,刘熙.变风量空调系统温度模糊PID控制[J].土木建筑与环境工程,2009.

5.方红庆,沈祖诒.基于改进粒子群算法的水轮发电机组PID调速器参数优化[J].中国电机工程学报

6.孙一坚.简明通风设计手册[M].中国建筑工业出版社,2002.