体积分数对淬火介质BW冷却速度的影响

赵快乐,闫焉服,宋克兴,李永兵,王淼辉

(1.河南科技大学 材料科学与工程学院,河南 洛阳471003;2.机械科学研究总院 先进制造技术研究中心,北京100083)

0 前言

淬火处理的主要指标是在高温区具有足够高的冷速,保证工件能够获得要求的表面硬度和淬硬层;在低温区具有足够低的冷速,保证淬火工件不致变形或开裂[1-2]。冷却特性曲线是评价淬火介质冷却特性的有效工具。水是最常见的淬火介质,这是因为水不仅保证足够快的冷却速度,而且价格低廉、来源广泛,但是对大型铸锻焊件来说,冷却速度过分迅速,特别是低温阶段冷却速度过大,会造成严重变形和较大应力,甚至引起零件开裂[3-5]。油淬火虽然对减小工件变形和开裂很有利,但是在高温区间冷却能力低,钢件的淬透性较差或尺寸较大的工件淬不硬,且环境污染严重,易发生火灾。水溶性淬火介质的主要成分是水溶性高分子有机聚合物,通过改变体积分数、温度和搅拌方式能使其冷却能力在很大范围内变化,具有介于水和油之间的冷却能力[6]。水溶性淬火介质与传统的水和油相比具有以下优点:淬火时无油烟,可以避免热处理车间的脏、黑、烟、火等,大大改善工作条件;工件淬硬均匀、可明显减少淬火变形和开裂倾向;可以节省工件清洗成本等,给工业生产带来高效、节能及环保的效益[7-8]。

上海德润宝特种润滑剂有限公司提供的聚烷撑乙二醇类高分子化合物(BW)水基淬火液为黏性无毒的绿色溶液,不含亚硝酸盐,与水混合后配制成一定体积分数的溶液即可使用。BW淬火介质具有逆溶性,可以降低冷却速度,在国外航空领域得到了广泛的运用。在国内,聚酰胺类有机高分子聚合物(F2000)淬火介质已经代替传统机油用在钢管热处理、汽车轮毂管热处理和预硬化模块热处理[9-11]等领域,但对BW淬火液在大型锻件热处理中应用研究较少。本文研究了液温为30℃时,在不搅拌情况下,体积分数对BW淬火介质冷却性能的影响,并用42CrMo硬度进行验证。

1 试验

1.1 冷却曲线测定

试验根据ISO9950:1995标准,使用热处理虚拟模拟仪,探头为φ12.5 mm×60 mm圆柱体,材料为Inconel 600镍铬铁合金,热电偶焊在探头的几何中心。采用箱式电阻炉加热合金探头,加热温度为850℃。淬火时所用容器为1 000 mL玻璃杯,淬火介质体积为850 mL。BW淬火液的体积分数分别为8%、10%、12%和15%,测量过程不搅拌,液温为30℃。

1.2 硬度测定

将尺寸为φ35 mm×100 mm的42CrMo在箱式电阻炉中加热到850℃保温50 min,淬入液温为30℃的体积分数为15%的BW。在淬火试样长度1/2处锯切成两个φ35 mm×50 mm试样,取其中一个在铣床上将切割面洗平,采取“十”形硬度测试法,利用HRD-150电动洛氏硬度计沿直径方向从中心测量洛氏硬度,间隔为3 mm。

1.3 金相组织观察

将锯切的另一半试样沿锯切面磨平、抛光,采用体积分数4%的HNO3酒精溶液腐蚀,从表层到心部进行组织观察。

2 试验结果与分析

2.1 体积分数对淬火介质BW冷却速度的影响

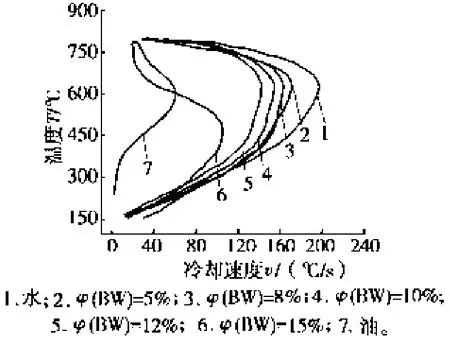

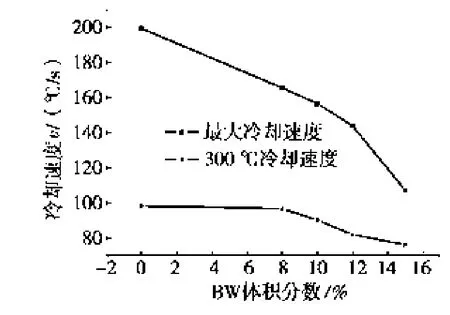

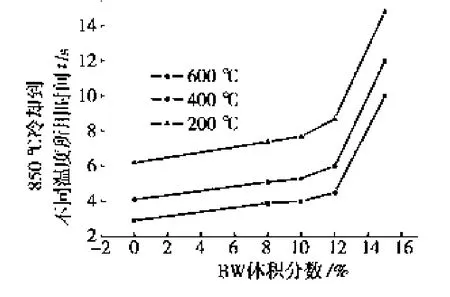

图1为30℃时不同体积分数BW冷却过程曲线,从图1可以看到:30℃时,随着BW体积分数的增加,淬火介质的冷却曲线逐渐向左移动,即随着体积分数增加,BW淬火介质最大冷却速度逐渐减小;在较高温度和较低温度的冷却速度曲线几乎重合。为了更好的了解体积分数对BW冷却曲线的影响,BW冷却曲线特征参数如图2和图3所示,从图2和图3可以看出:预热温度为30℃时,随着BW淬火介质体积分数的增加,最大冷却速度逐渐降低。BW体积分数为15%时,最大冷却速度为107.3℃/s,较水最大冷却速度减少了46.2%;300℃时的冷却速度也随浓度增大而减少,当BW体积分数为15%时,300℃时冷却速度较水减少了22.4%,但下降幅度较最大冷却速度小。

图1 30℃时不同体积分数BW冷却过程曲线

图2 不同体积分数BW冷却速度曲线

图3 不同体积分数BW冷却时间曲线

Ni探头加热到850℃放入BW淬火介质,淬火开始。由于Ni探头的温度高于淬火介质BW的沸点,在Ni探头周围形成一层蒸汽膜,此时的热量逸出仅靠Ni探头表面通过蒸汽膜向周围淬火介质辐射和对流传热,BW淬火介质体积分数越大,蒸汽膜厚度越宽,冷却的速度越慢。

蒸汽膜爆裂后,Ni探头与BW淬火介质直接接触,热传输主要表现为对流传热,此时热交换速度高,介质冷却速度最快。根据牛顿冷却公式,Ni探头放出的热量为:

式中,Q为探头放出的热量;H为换热系数;A为Ni探头的接触面积;△T为探头与淬火介质的温度差。在同一预热温度下,探头与淬火介质的温度差△T相同,Ni探头的面积A恒定,BW体积分数越大,其导热系数越小,换热系数也就越小,相同的时间内释放的热量越少,最大冷却速度也就越慢。体积分数为15%的BW吸收的热量最少,所以体积分数为15%的BW最大冷却速度最慢。

Ni探头冷却到300℃的冷却速度随着冷却介质BW体积分数的增加逐渐降低,这与400℃冷却到200℃的时间间隔逐渐增加相一致,并且300℃冷却速度最低为76.4℃/s,最大为100.1℃/s;当BW体积分数为8%时,从850℃冷却到600℃、400℃和200℃所用时间较短,当BW体积分数大于8%时,其所用时间逐渐增加。

由图2可以看出:随着BW体积分数的提高,淬火介质最大冷却速度和300℃冷却速度均呈下降趋势,其中体积分数15%BW淬火介质的最大冷却速度和300℃冷却速度最小,分别为107.3℃/s和76.4℃/s,较水的最大冷却速度(约为199.4℃/s)和300℃冷却速度(约为98.4℃/s)小,因此冷却时间长(如图3所示)。推理可知:在保证淬透性前提下,如果采用体积分数15%BW淬火介质代替水对大型铸锻件进行淬火处理,残余应力和变形相对较小,这对提高大型铸锻件精度具有一定实际意义。

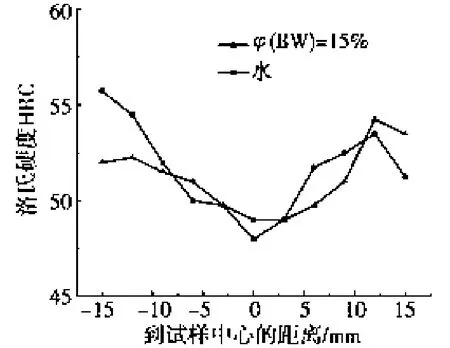

2.2 硬度和变形验证

液温为30℃的体积分数为15%的BW淬火介质和液温为30℃的水淬火后所得硬度分布曲线如图4所示,从图4可以看出:体积分数为15%的BW淬火介质和水经850℃淬火后,42CrMo硬度都在48HRC以上,工件表面硬度高,心部硬度低,硬度由表面向心部逐渐降低,大致呈抛物线形状;在42CrMo表面和心部,水淬硬度略高于体积分数为15%的BW淬火;在表面和心部之间,两者淬火硬度相当;水淬比体积分数为15%的BW淬火硬度变化略大一些。

42CrMo在水和体积分数为15%的BW两种介质中淬火硬度都呈抛物线形状,这是因为工件截面上各处冷却速度是不同的。本次试验中采用的试样为圆棒试样,所以在淬火时,其表面冷却速度最大,心部冷却速度小。因此,工件由表至里马氏体的数量逐渐减少,硬度分布逐渐降低。而水的最大冷却速度大于体积分数为15%的BW的最大冷却速度,并且都大于临界淬火温度,所以42CrMo整体硬度都在48HRC以上且水淬硬度略大于体积分数为15%的BW淬火硬度。

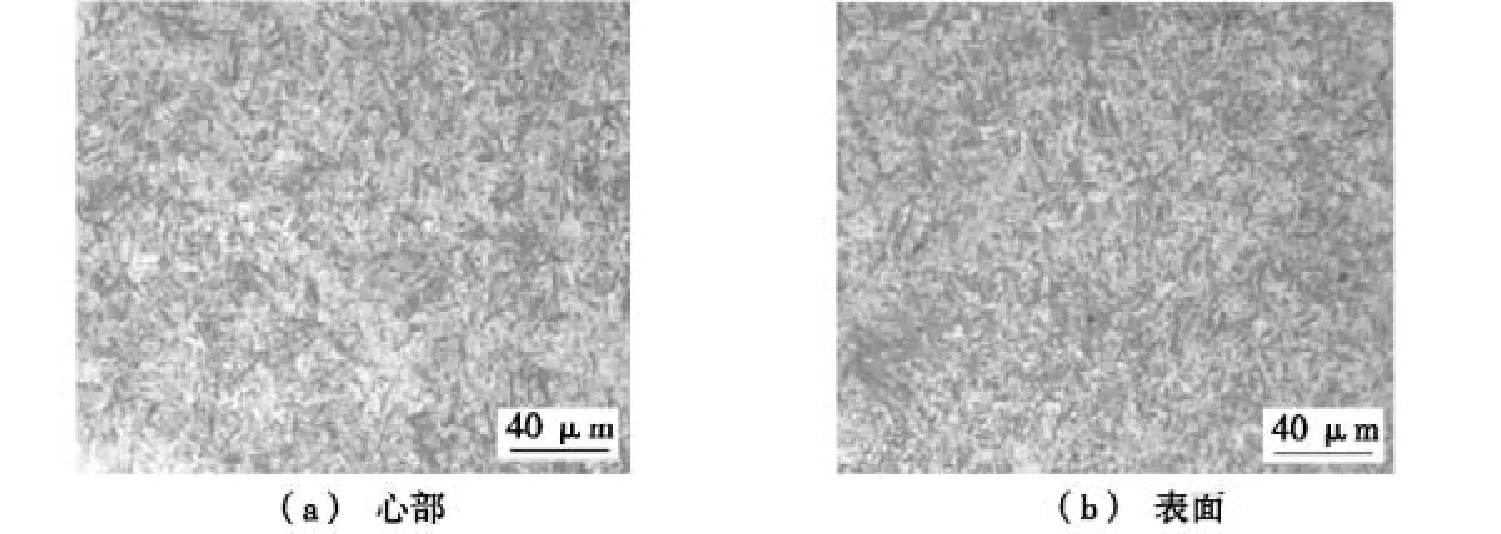

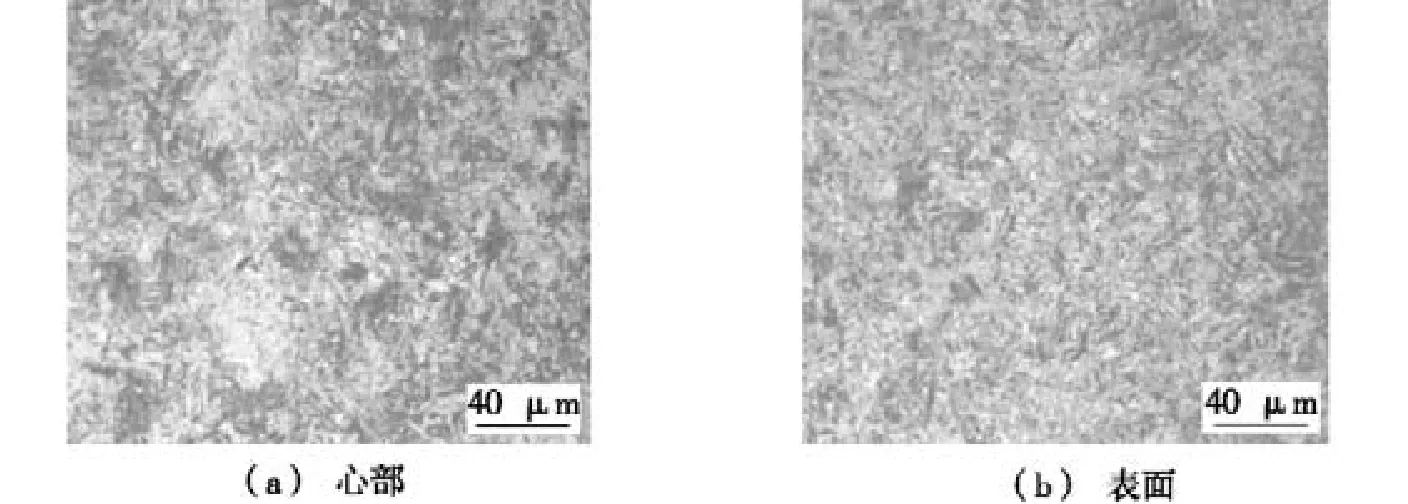

图5和图6分别为42CrMo在850℃下淬火金相组织。从图5可以看出:42CrMo采用30℃的水淬火,心部组织大小均匀且很细小,其组织有针状马氏体和细小碳化物,其心部硬度达到51HRC,说明淬透能力比较强;表面组织更为细小,有大量马氏体存在,硬度达到54HRC,且心部与表面硬度变化不大,说明42CrMo用水能够完全淬透。从图6可以看出:42CrMo采用液温30℃、体积分数为15%的BW介质淬火,心部组织大小比较均匀且大小中等,组织有马氏体可能还有一些小的碳化物,表面组织显微组织细小,很均匀,有大量细小的针状马氏体。42CrMo钢心部的硬度48HRC,表面硬度最低也达到52HRC,可见采用体积分数为15%的BW也能完全淬透,可以保证铸件淬硬性。

图4 42CrMo硬度分布曲线

图5 水作为介质42CrMo的淬火组织

图6 体积分数15%BW作为介质42CrMo的淬火组织

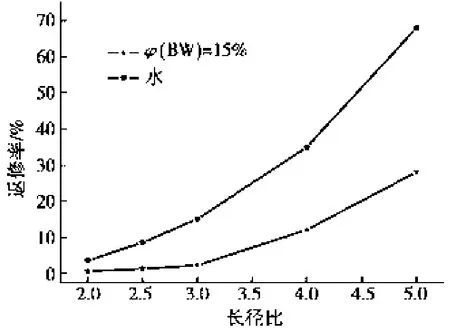

某单位生产的大型轴类零件,材质为42CrMo钢,该锻件质量为24 t,最大直径为800 mm,长度为2 800 mm。采用水进行淬火时,抗拉强度为1 163 MPa,冲击韧性为63 J,心部的硬度达到35HRC,表面硬度达到53HRC,基本满足要求。但由于淬火后残余应力较大,零件同轴度往往有10% ~20%工件超标。据统计,采用水作为淬火介质,因该零件变形导致零件同轴度超差的零件返修率约达18%;采用市售体积分数为15%的BW作为淬火介质,不仅抗拉强度大于1 080 MPa,冲击韧性大于80 J,心部的硬度达到39HRC,表面硬度达到52HRC,而且因零件变形导致同轴度超差的零件返修率下降至2.3%。图7为42CrMo不同长径比的轴类零件采用水和体积分数为15%的BW淬火返修率的统计结果,从图7可以看出:对长径比大于3的轴类零件,采用BW水溶性淬火介质进行淬火,可以有效减少变形,保证零件同轴度精度不大于0.5 mm。

3 结论

(1)预热温度为30℃时,随着BW体积分数的增加,最大冷却速度逐渐降低,300℃时的冷却速度逐渐降低,最低为82.2℃/s;BW体积分数为8%时,从850℃冷却到600℃、400℃和200℃所用时间较短,当BW体积分数大于8%时,其所用时间逐渐增加。

(2)42CrMo在水和体积分数为15%的BW两种介质中淬火硬度都呈抛物线形状,最低硬度为48HRC。

(3)对于尺寸精度要求较高的大型轴类零件,采用体积分数为15%的BW替代水进行淬火,可以有效降低零件残余应力,从而减小变形。

图7 长径比对42CrMo轴类零件返修率的影响

[1]张克俭.淬火冷却介质及其应用技术漫谈[J].热处理,2004,19(3):52-58.

[2]宋锴,陈志宏.淬火介质冷却性能的测定方法[J].机械传动,2007,31(1):86-89.

[3]张克俭.作为淬火冷却介质自来水的两大缺点[J].材料热处理学报,2004,25(3):90-91.

[4]关晓燕,周澍,陈乃录.42CrMo4钢轴类件控时淬火冷却工艺的设计[J].热加工工艺,2009,38(24):164-166.

[5]温新林,王秀梅,张大庆,等.水溶性淬火介质在现代热处理中的应用[J].热加工工艺,2007,36(6):58-60.

[6]王玉林,温志高,杜建波,等.税基淬火液用于汽车轴管零件的淬火冷却[J].热处理,2004,19(3):49-51.

[7]乔健.水基淬火液的应用及节能效益[J].航空工艺技术,1994(5):43-44.

[8]薄鑫涛.华康荣.Ucon聚合物淬火介质的选用[J].热处理技术与装备,2007,28(1):49-52.

[9]郑玉,陈守来.FEROQUENCH2000水基淬火液在钢管热处理的实践[J].天津冶金,2004(2):18-21.

[10]熊运昌,赵华,王玉林.F-2000淬火液在汽车轮毂轴管热处理上的应用[J].金属热处理,2005,30(3):85-87.

[11]薄鑫涛,张振中.FEROQUENCH 2000水基淬火液在预硬化模块上的应用[J].大型铸锻件,2005(2):9-12.